содержание .. 60 61 62 63 64 65 66 67 68 69 70 ..

Ремонт тормозов автомобилей МАЗ-64227, MA3-54322

Наибольшему износу в рабочих тормозах

подвержены фрикционные накладки и рабочие поверхности барабанов, а также

втулки и шейки разжимных кулаков и оси колодок.

Конструкция тормозных механизмов предусматривает легкосъемный тормозной

барабан и возможность визуального определения состояния тормозных

накладок через люки в щитах 21 (см. рис. 57). Для разборки рабочего

тормоза нужно поднять домкратом колесо, снять шину и, отвернув гайки,

снять диск со шпилек 19. Затем необходимо два болта М16 ввернуть в

демонтажные резьбовые отверстия барабана 29 и равномерным вворачиванием

болтов снять барабан. После этого надо снять стяжные пружины 23,

отвернуть болты 20 и, отведя колодки 28 от разжимного кулака 24, снять

их с осей 22.

Разборка тормоза передних колес приведена в разделе «Передний мост и

рулевые тяги».

Фрикционные накладки подлежат замене, если расстояние от поверхности

накладки до головки заклепок осталось менее 1,0 мм.

Установку новых накладок и приклепку их к колодкам производят в

специальном приспособлении, обеспечивающем плотное прилегание накладки к

поверхности колодки. Местный зазор между колодкой и накладкой не должен

быть более 0,3 мм.

Форма заклепки, ее размеры, а также размеры отверстия под заклепку в

накладке показаны на рис. 114.

Клепка производится со стороны колодки, причем головка заклепки должна

лежать на оправке, обеспечивающей головке сохранение формы в процессе

клепки. Клепка может быть выполнена в тисках с помощью простейшего

инструмента. После приклепки накладок колодки в сборе с накладками

должны быть обработаны попарно по

наружному диаметру до номинального размера, если

барабан не растачивался под ремонтный размер. Если же барабан

растачивается под один из ремонтных размеров, то колодки в сборе с

накладками должны быть обработаны под такой же номер ремонтного размера

(табл. 13).

Обработка колодок производится на токарном станке с помощью установки

Р-114, обеспечивающей правильное расположение пары колодок. Тормозные

барабаны при необходимости растачиваются под один из ремонтных размеров,

которые указаны в табл. 13. Износ шеек разжимных кулаков допускается до

диаметра 39,75 мм, втулок разжимного кулака - до 40,10 мм. При износе

этих поверхностей, свыше указанных, шейки наваривают и обрабатывают под

номинальный диаметр 40 Zo.ns мм, а втулки заменяют новыми. Износ опорных

шеек осей колодок допускается до диаметра 31,88 мм.

Сборку колесного тормоза производят в порядке, обратном разборке. При

установке колодок нужно смазать оси 22 смазкой литол-24 ГОСТ 2П50—75.

Ремонт аппаратов пневматического тормозного привода автомобилей МАЗ-64227, MA3-54322

Сводится в основном к замене поврежденных

деталей (в основном резиновых) новыми, может производится только в

мастерских квалифицированными специалистами с последующей регулировкой и

испытанием на стенде.

Ремонт тормозного крана автомобилей МАЗ-64227, MA3-54322

Снятие и разборку тормозного крана (см. рис.

102) следует производить в следующем порядке:

снять оттяжную пружину педали тормоза и отсоединить тягу педали тормоза

от рычага;

отсоединить от тормозного крана все трубопроводы;

отсоединить болты крепления кронштейна тормозного крана и снять

тормозной кран;

отвернуть болты и снять опорную плиту 32 вместе с корпусом 7 и рычагом

7, вынуть толкатель 6

вынуть верхний поршень 30 с уравновешивающим элементом в сборе; вынуть

пружину 12; отвернуть болты и разъединить верхний 33 и нижний 25

корпуса;

вынуть большой 28 и малый 15 поршни в сборе, затем

вынуть малый поршень из большого, вынуть пружину 26-

снять стопорное кольцо 22 и вынуть уплотнение, опорное кольцо, пружину

24 и корпус с клапаном 17;

снять стопорное кольцо и вынуть выпускное окно, опорное кольцо и клапан

верхней секции в сборе;

снять рычаг 1 тормозного крана, для чего вынуть ось.

После полной разборки детали тормозного крана следует обезжирить и

вымыть в чистой горячей воде.

Сборка тормозного крана производится в последовательности, обратной

разборке, в условиях, исключающих попадание на детали пыли и грязи. В

процессе сборки для обеспечения безотказной работы крана необходимо

выполнить следующее:

все трущиеся поверхности деталей и узлов крана смазать тонким слоем

смазки ЦИАТИМ-221;

установку клапанов, О-образных колец и других резиновых деталей

производить осторожно, чтобы исключить их повреждение. На поверхностях

резиновых деталей не должно быть порезов, рисок;

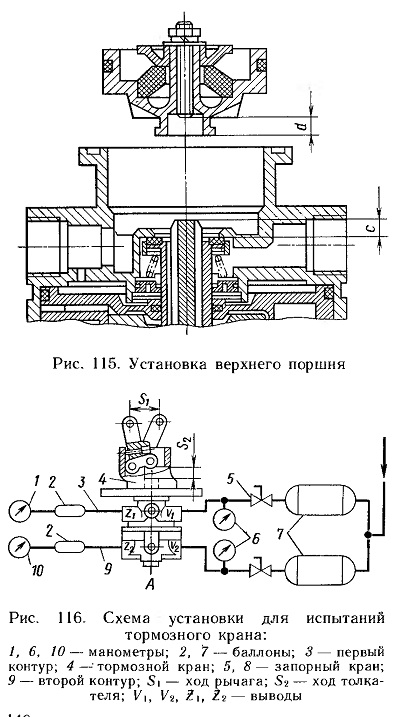

при установке верхнего поршня замерить расстояние с

(рис. 115) — выступание хвостовика малого поршня над клапаном. С помощью

регулировочного винта на верхнем поршне установить расстояние d = c-\-

0,8 мм;

установить верхний поршень 30 (см. рис. 102);

собрать кран с опорной плитой и рычагом;

надеть защитный чехол.

После сборки работу тормозного крана необходимо проверить на стенде при

давлении воздуха в системе 7 кгс/см2. Схема для проведения испытаний

показана на рис. 116.

Порядок проверки следующий: подсоединить трубопроводы к выводам Vi и V?.

Несколько раз нажать

на рычаг до упора (ход S mjn=31,2 мм). Проходимость

воздуха через выводы должна быть хорошей. При отпущенном рычаге

проверить выводы Z1, Z2 и А на герметичность при помощи мыльной

эмульсии;

подключить выводы Z1, Z-2 к баллонам. При плавном нажатии на рычаг

первый контур должен срабатывать после хода рычага 5,7+1,3 мм, что

соответствует ходу толкателя

2,3+0-6 мм. Первоначальный скачок давления в первом контуре не должен

превышать 0,2 кгс/см2;

при достижении давления в первом контуре 0,5 кгс/см2 давление во втором

должно быть не менее 2,5 кгс/см2. Опережение давления в первом контуре

по отношению к давлению во втором может сохраняться по всему диапазону

давления, но не должно превышать 0,25 кгс/см2. Первоначальный скачок

давления во втором контуре не должен превышать 0,2 кгс/см2;

ход рычага до давления 3 кгс/см2 в первом контуре должен быть

17 2+1-' мм> чт0 соответствует ходу толкателя 6,9+0'' мм;

ход рычага до давления 7 кгс/см2 в первом и втором контурах должен быть

24 + 2,4 мм, что соответствует ходу толкателя 9,6+1 мм;

общий ход рычага до упора должен составлять 34,6 + 3,5 мм, что

соответствует ходу толкателя 13,9 + 1,4 мм;

при плавном нажатии на рычаг, после начального скачка, в каждом контуре

давление должно плавно повышаться, а при отпускании плавно снижаться.

Ступенчатость снижения давления не должна превышать 3 кгс/см2. (При

выходе из строя первого или второго контура оставшийся должен быть

полностью работоспособным);

проверить кран на герметичность в положении впуска.

Ремонт регулятора давления с предохранительным клапаном автомобилей МАЗ-64227, MA3-54322

Для снятия регулятора (см. рис. 99)

отсоединить трубопроводы и отвернуть гайки крепления.

Разборку регулятора необходимо производить в следующем порядке:

отвернуть пробку 2, извлечь поршень

8 в сборе и пружину 4

отвернуть пробку 10 и извлечь пружину 6 и клапан 5;

снять корпус предохранительного клапана в сборе, вынуть пружину и клапан

21

отвернуть колпак 15 предохранительного клапана, вынуть пружину 14 и

клапан 18\

снять корпус регулятора, вынуть пружины 12 и диафрагму 11, вывернуть

фильтр в сборе на входе регулятора.

После разборки детали регулятора следует обезжирить и промыть в горячей

воде.

Сборка регулятора производится в последовательности, обратной разборке,

в условиях, исключающих попадание пыли и грязи. Все трущиеся поверхности

деталей должны быть смазаны тонким слоем смазки ЦИАТИМ-221.

Уплотнительные кольца под пробками должны быть пропитаны в масле.

Резинотехнические детали не должны иметь повреждений.

Все подвижные детали регулятора должны перемещаться плавно, без заеданий

и возвращаться в исходное положение под действием пружин.

Каждый собранный предохранительный клапан должен быть отдельно

отрегулирован на установке, схема которой приведена на рис. 117.

Регулировочным винтом 16 (см. рис. 99) обеспечивают срабатывание

предохранительного клапана при давлений сжатого воздуха в баллоне,

равном 8,5 ± ±0,2 кгс/см2. После регулировки винт законтривают гайкой.

Регулятор давления с предохранительным клапаном в сборе регулируют и

испытывают на установке, схема которой приведена на рис. 118. Болт

13 (см. рис. 99) завертывают так, чтобы регулятор давления включался при

давлении 8 кгс/см2. После регулировки болт законтривают гайкой.

Регулятор проверяют на герметичность при помощи мыльной пены в период

наполнения баллона от давления

6,2 кгс/см2 до 6,9—7,4 кгс/см2. При этом выпускное отверстие штуцера 1

должно быть закрыто. Утечка воздуха не допускается.

содержание .. 60 61 62 63 64 65 66 67 68 69 70 ..