содержание .. 150 151 152 153 154 155 156 157 158 159 ..

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРОИЗВОДСТВА ПЛАВЛЕНЫХ

СЫРОВ

Технологический процесс производства плавленых сыров включает следующие,

технологические операции: подбор сырья, предварительную обработку сырья,

дробление сырья, подбор солей-плавителей, составление сырной смеси,

плавление сыра, фасовку, охлаждение, упаковку и хранение готовой

продукции.

При подборе основного сырья осуществляются контроль его химического

состава и органолептическая оценка.

Вспомогательное сырье (сахар, соль, какао, различные наполнители)

подвергают осмотру и органолептической оценке.

Подбор сыров всех видов проводят по зрелости и кислотности. Незрелые

сыры и сыры с повышенной кислотностью плохо плавятся. Наилучшие

результаты получаются при переработке сыров средней зрелости, т. е.

содержащих 20—30% растворимого азота и имеющих pH 5,3—5,7. Для каждой

группы сыров рекомендуется оптимальная зона pH.

После подбора сырья сыры сначала освобождают от полимерного покрытия, а

сыры с парафиновым покрытием направляют на машину для снятия парафина,

где они обрабатываются горячей водой температурой 90—95 °С. Затем их

моют теплой водой (40— 45 °С) и обмывают холодной. В дальнейшем с сыра

вручную удаляют корку и зачищают поврежденные места (расколы,

механические повреждения и т. д.). Сыры нежирные замачивают в течение

1,5—2 ч в воде температурой 35—40 °С или в кислой сыворотке кислотностью

около 200 °Т. При поступлении быстро-созревающего сыра и сырной массы в

кадках последние открывают, с сыра удаляют парафин и зачищают верхний

слой. Брынзу моют в теплой воде и ополаскивают холодной. Творог,

-белковую массу и другие белковые продукты выгружают из тары, зачищая

перед выгрузкой верхний слой. Масло зачищают от штаффа и разрезают на

куски по 2—3 кг. Сухие продукты просеиваются, а жидкие фильтруются.

Сгущенную сыворотку в •случае выпадения кристаллов лактозы разбавляют

питьевой водой. Твердые наполнители измельчают. Специи обрабатывают

горячей водой или воздухом в целях их дезинфекции. Твердые специи

измельчают либо готовят из них экстракты.

Подготовленные сыры и творог дробят. Назначение дробления— обеспечить

равномерное смешение сыра с другими компонентами и его нормальное

плавление. Творог дробят на вальцовке, а мягкие сыры — на волчке.

Дробление сыров осуществляется на волчках и вальцовках с тремя вальцами,

а также на машинах «Триовальца» со смесительно-режущей машиной фирмы

«Фогель» (ФРГ).

В машине «Триовальца» совмещены функции, выполняемые волчком и

вальцовкой. Производительность машины 800— 1200 кг/ч. Каждый вид сырья

дробят отдельно и загружают в ванны-накопители.

Раздробленный сыр и другие компоненты отвешивают в

соответствии с рецептурой и загружают в емкость. Незрелые сыры, главным

образом нежирные, могут подвергаться созреванию, представляющему собой

выдержку раздробленной смеси с со-лями-плавителями (натрий

фосфорнокислый двузамещенный, три-полифосфат натрия, натрий

пирофосфорнокислый трехзамещен-ный, натрий и калий лимоннокислые

трехзамещенные), в течение 2—3 ч и более. Такая операция способствует

набуханию белков сыра, лучшему плавлению массы и снижает на 0,5—1%

расход солей-плавителей.

Соли-плавители взаимодействуют с белками сыра. С одной стороны, они

отщепляют кальций, разрушая связи между мицеллами

параказеинаткальций-фосфатного комплекса. В результате повышается

растворимость белков сыра. С другой стороны, анионы солей адсорбируются

на поверхности частиц комплекса, вследствие чего отрицательный заряд

поверхности возрастает, что также приводит к повышению количества

растворимых белков, являющихся эмульгаторами жира. Поскольку pH соли

обычно выше pH сыра, то в результате плавления активная кислотность его

снижается.

Для регулирования pH соли составляют смеси цитратов и фосфатов или

триполифосфата натрия и натрия пирофосфорно-кислого трехзамещенного,

поскольку их растворы обладают различной кислотностью.

Смесь фосфатов используется в виде 20—25%-ного водного раствора, натрий

фосфорнокислый двузамещенный — в виде кристаллогидрата. Лимоннокислый

натрий различной замешанности можно получить при смешивании водных

растворов лимонной кислоты и пищевой соды. Лимоннокислый калий

используют в сухом виде.

Доза солей не должна превышать 2—3% массы сырья в расчете на безводную

соль. Чем выше содержание белка в сыре, тем больше должна быть доза

соли. Ее увеличивают также при плавлении сырья с низкой зрелостью и

высокой кислотностью.

Для приготовления растворов солей-плавителей в производстве используют

емкостные пастеризаторы или другие емкости с обогревом, так как раствор

обязательно пастеризуется при температуре 80—90 °С (или доводится до

кипения). Чтобы избежать гидролиза солей, после нагревания раствора его

немедленно охлаждают.

Сыр плавится в аппаратах периодического действия. Нагрев сырной массы в

них осуществляется через стенку емкости и путем непосредственного

введения пара в сырную массу. При плавлении смесь компонентов-Непрерывно

перемешивается мешалкой сначала на малой скорости, а затем скорость

перемешивания увеличивается. При 50—55 °С масса сыра становится

однородной и текучей, однако в целях пастеризации ее обычно нагревают до

75—95 °С. Продолжительность плавления сыра в зависимости от

используемого оборудования и технологии 5—20 мин. Сыры с

повышенным содержанием влаги плавятся при

температуре 85—95 °С.

Вкусовые наполнители рекомендуется вводить в сырную массу в конце

плавления, чтобы сохранить сопутствующие им витамины, вкус и аромат.

В случае плавления сырья с наличием кормовых привкусов и запахов, а

также в случае чрезмерной их остроты плавление проводят под вакуумом.

При этом из сырной массы удаляются летучие компоненты и воздух, что

приводит к снижению интенсивности аромата и уровня окислительных

процессов при хранении продукта.

Расплавленная горячая масса поступает в разгрузочную тележку,

оборудованную насосом. Далее масса подается в бункер автомата для

фасовки. Сыр фасуется в фольгу по 30; 62,5 и 100 г, стаканчики по 100 и

200 г, коробочки из полистрола по 100 г, тубы по 160 и 180 г., жестяные

банки по 100 и 250 г и стеклянные банки по 225 г. Сыр также фасуют в

виде колбасок и батонов от 30 г до 2—2,5 кг и в виде блоков массой от

0,5 до 10 кг.

Плавленый сыр охлаждается путем выдержки в холодильной камере или в

охладителе туннельного типа непрерывного действия. В результате быстрого

охлаждения повышаются качество сыра и стойкость в хранении.

Продолжительность охлаждения в камерах составляет 16 ч, а в туннельном

охладителе—1—2 ч. Интенсивное охлаждение в туннельном охладителе

достигается в результате активной циркуляции холодного воздуха.

Охлажденный сыр должен иметь температуру не выше 15 °С. При такой

температуре брикет сыра, фасованного в фольгу, становится достаточно

твердым и при укладке в ящики не мнется. Сыры, фасованные в полимерную и

другую жесткую тару, можно сразу укладывать в ящики и направлять на

охлаждение. Сыр хранят при 8—10 °С в течение не более 2 сут, а затем

отправляют на холодильники или в торговую сеть.

Плавление сыра осуществляется на аппарате плавления сыра

производительностью 400 кг/ч. Длительность плавления 15 мин.

Производство плавленых сыров осуществляется на технологической линии

(рис. 95), основными аппаратами которой являются аппарат плавления сыра

либо агрегат измельчения и плавления сыра.

Аппарат плавления сыра (рис. 96) имеет две чаши, которые могут

перемещаться вертикально с помощью механического привода. Плавление сыра

осуществляют попеременно, сначала в одной, а затем в другой чаше. Сырье

загружается в чашу, когда она находится в нижнем положении. Для загрузки

сырья используют тележки с опрокидыванием ковша с помощью пневмопривода.

В одну чашу загружают 100 кг сырной массы. После загрузки к чаше

подводят крышку с мешалкой и чашу поднимают с помощью электропривода.

Мешалку включают и начинают подогрев путем подачи пара в паровую

рубашку. После перемешивания

сырной массы в течение 2—3 мин в нее подается пар

через сопла на крышке. По достижении температуры сырной массы 60—65 °С

плавление прекращают, чашу открывают и вносят недостающие жировые и

вкусовые наполнители. Плавление сыра продолжают до его готовности.

Если необходимо создать вакуум, то используется вакуумная установка

аппарата. Горячая сырная масса выгружается самотеком через выпускное

отверстие аппарата. Обычно масса фильтруется через лавсановые сетки,

которые крепят на приемной емкости.

Рис. 95. Схема технологической линии производства

плавленых сыров:

а — стерилизованный; б — в порошке; в — ломтевой, пастообразный сладкий

и пастеризованный; г — колбасный копченый; д — колбасный с коптильным

препаратом ВНИИМПа;

1 — транспортер; 2 — машина для снятия парафина; 3 — моечная машина; 4 —

бассейн или емкость; 5 — транспортер; 6 — волчок; 7 — вальцовка; 8 —

емкость накопительная; 9 — весы автоматические; 10 — загрузочный ковш;

11 — аппарат плавления сыра; 12 — гомогенизатор; 13 — автомат для

фасовки сыра; 14 — охладитель; 15 — машина для резки масла; 16 — емкость

для масла; 17 — емкость для нормализации; 18 — насос; 19 —

распылительная сушилка; 20 — вибрационное сито; 21 — автомат для

фасовки; 22 — стерилизатор; 23 — шприц или автомат; 24 — коптильная

камера; 25 — парафинер

Аппарат плавления сыра оснащен термометром с

записывающим устройством, автоматически отключающим подачу пара при

заданной температуре сырной массы, вакуум-манометром, отключающим

вакуум-насос при заданном вакууме, и системой блокировки крышки.

Для измельчения и плавления сыра предназначен агрегат, который состоит

из подъемника с загрузочными тележками, измельчителя-плавителя,

разгрузочной тележки, станции подготовки пара и шкафа управления.

Основной машиной агрегата является измельчитель-плавитель (рис. 97),

представляющий собой герметичный горизонтальный барабан с загрузочными и

разгрузочными шиберами. На крышке барабана находится мешалка с

электроприводом. Для измельчения сыра внутри барабана имеется три

серповидных ножа, смонтированных на валу двухскоростного

электродвигателя. Барабан снабжен водяной рубашкой для охлаждения

расплавленной массы. Нагревание сырной массы осуществляется подачей пара

в продукт с помощью обратного клапана и форсунки.

В измельчитель-плавитель загружается сыр в виде кусков па 2 кг.

Длительность плавления составляет не более 10 мин.

Работа агрегата может осуществляться в ручном и автоматическом режимах при атмосферном давлении и под вакуумом. Производительность агрегата составляет 1200 кг/ч, общая занимаемая площадь около 12 м2. Применение агрегата позволяет заменить три аппарата для плавления сыра, а также исключить применение волчков, вальцовок и гомогенизаторов для расплавленной сырной массы.

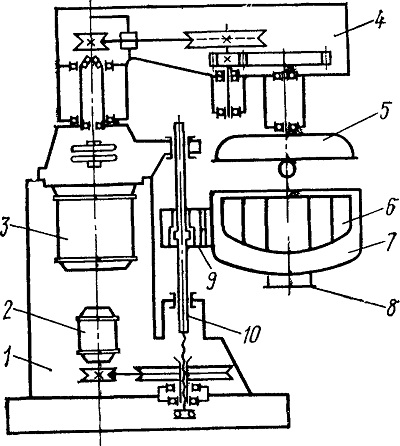

Рис. 96. Аппарат плавления сыра:

1 — станина: 2 — электродвигатель;

3 — трехскоростной электродвигатель; 4— хобот; 5 — крышка; 6 — мешалка;

7 — чаша; 8 — выпускное-отверстие; 9 — гайка; 10— винт

Рис. 97. Измельчитель-плавитель:

1 — разгрузочный шибер; 2 — обратные клапаны; 3 — барабан; 4 —

электропривод мешалкиг 5 — крышка; 6 — вакуумная система; 7 —

загрузочный шибер; 8 — двухскоростной электродвигатель; 9 — тормоз; 10 —

дозатор воды; 11 — мешалка; 12 — ножи; 13 — рубашка для воды

содержание .. 150 151 152 153 154 155 156 157 158 159 ..