содержание .. 30 31 32 33 34 35 36 37 38 39 40 ..

Радиусные шаблоны

Для контроля радиусов наружных и внутренних

закруглений выпускают наборы радиусных шаблонов (рис. 50),

представляющие собой стальные пластинки 1 с профилем

дуги окружности. Радиусные шаблоны используют в качестве прикладных

нормальных калибров с контролем по световой щели. Наряду со своей

простотой контроль фасонных поверхностей плоских деталей прикладными и

накладными калибрами имеет существенный недостаток: оценку годности

детали производят визуально.

Некоторые примеры контроля фасонных поверхностей плоских деталей с

помощью предельных профильных калибров приведены на рис. 51. Контроль

двумя калибрами (рис. 51,а), один из которых (1) с размером Rmin

является калибром наименьшего радиуса, а второй (3) с размером Rmax —

калибром наибольшего предельного радиуса, производят по световой щели.

Для данного случая при наложении калибра наименьшего радиуса на деталь 2

не допускается просвет по середине, а для калибра наибольшего радиуса —

по краям (по схеме контроля, показанной на рисунке, деталь является

годной). Если контролируют выпуклую поверхность, то для калибра

наименьшего радиуса просвет не допускается по краям, а для калибра

наибольшего радиуса — по середине. При контроле профиля сложной формы

различные участки проверяют отдельными калибрами. Способ применяется при

допусках формы поверхности не менее 0,2 мм. В качестве предельных

калибров могут использоваться радиусные шаблоны (см. рис. 50), если

проверку производить двумя шаблонами с разными радиусами.

Контроль плавных профилей высокой точности, без резких переходов, можно

осуществлять калибром с предельными пробками (рис, 51,6). Проверяемая

деталь 6 устанавливается относительно калибра 4 так, что между профилями

калибра и детали образуется зазор, номинальное значение которого принято

равным 3—5 мм. Допускаемые отклонения на элементы профиля детали будут

увеличивать или уменьшать этот зазор. Это учитывают при расчете размеров

проходной и непроходной пробок 5. Если допуски по разным участкам

профиля неодинаковы, то применяют разные непроходные пробки. Способ

используют при допусках формы поверхности от 0,01

мм и более.

Фасонные поверхности мелких плоских деталей целесообразно контролировать

на проекционных приборах (проекторах), принцип работы которых

заключается в сравнении с чертежом спроектированного на экран прибора,

увеличенного в 20—200 раз изображения профиля детали, установленной на

столе прибора. Чертеж выполняют в том же масштабе. На проекционных

приборах контролируют профиль детали по ряду заданных точек с помощью

продольных, поперечных и угловых перемещений стола. Перемещения стола

фиксируются на отсчетных устройствах прибора. Некоторые модели

проекторов оснащены центровыми бабками, что позволяет производить

контроль профиля фасонных деталей с установкой их на центрах.

Выпускаемые проекторы имеют размеры экрана 240x300— 600X670 мм, цену

деления шкал для отсчета перемещений стола 0,01—0,001 мм и пределы

допускаемых погрешностей измерений ±0,005—±0,003. мм. Резьбовые

поверхности являются сложными, их форма определяется рядом параметров

(рис. 52).

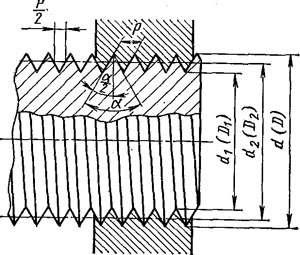

Рис. 52. Основные параметры резьбовых деталей

1. Средний диаметр резьбы d2 (D2)—диаметр воображаемого цилиндра,

соосного с резьбой, образующие которого пересекают профиль резьбы в

точках, где ширина канавки равна половине номинального шага резьбы в

точках (для однозаходных резьб).

2. Шаг резьбы Р — расстояние между двумя соседними одноименными боковыми

сторонами профиля, измеренное в направлении, параллельном оси резьбы.

3. Угол профиля резьбы а — угол между боковыми сторонами профиля в

осевой плоскости. Так как в процессе нарезания резьбы из-за неточностей

установки детали или резьбонарезного инструмента может возникнуть

перекос резьбы, то устанавливают еще значение половины угла профиля:

0,5а. Измеряя половину угла профиля по левой и по правой сторонам,

определяют возможный перекос резьбы.

К числу параметров резьбовых поверхностей относятся также наружный d(D)

и внутренний di(Di) диаметры резьбы. Наружный диаметр для большинства

резьб принимают за номинальный.

Строчными буквами (d2, d и dx) обозначают диаметры наружных резьб

(резьбы болтов), а прописными (D2; D и D1) — диаметры внутренних резьб

(резьбы гаек).

Для всех резьбовых соединений общими требованиями являются надежность,

долговечность, свинчиваемость без подгонки, т. е. взаимозаменяемость без

нарушения эксплуатационных качеств. Эти требования обеспечивают

изготовление с заданной точностью трех основных параметров резьбовых

деталей: среднего диаметра, шага и угла профиля (половины угла профиля)

резьбы, которые и контролируют. Что касается наружного диаметра резьбы

болта и внутреннего диаметра резьбы гайки, то они при нарезании резьбы

остаются без изменения такими, какими они были в заготовке, так как

резьбонарезной инструмент с поверхностями этих диаметров не

контактирует. При необходимости (при контроле некоторых специальных

резьб) наружный диаметр резьбы болта контролируют гладкими предельными

калибрами-скобами, а внутренний диаметр резьбы гайки — гладкими

предельными калибрами-пробками. Для разовых проверок или в случае

необходимости решения спорных вопросов измерение этих диаметров проводят

с помощью универсальных измерительных средств.