содержание .. 29 30 31 32 33 34 35 36 37 38 39 40 ..

4. КОНТРОЛЬ И ИЗМЕРЕНИЕ УГЛОВ И КОНУСОВ

В международной системе единиц физических величин СИ (СТ СЭВ 1052—78)

единица измерения угловых величин плоских углов является дополнительной

и носит наименование радиан. Радиан это угол между двумя радиусами R

окружности, длина дуги между которыми равна радиусу R (рис. 36,а).

Радиан применяют в основном для теоретических построений и расчетов.

Чаще плоские углы замеряют в угловых градусах, минутах и секундах, в

которых проградуировано большинство угломерных приборов.

Рис. 36. Единица измерения плоского угла и основные геометрические параметры конусов

Основные геометрические параметры конусов показаны на рис. 36, б.

Буквами Нк и Вк обозначены соответственно наружный (вал) и внутренний

(отверстие) конусы. Каждый из конусов имеет четыре основных параметра: D,

d — большой и малый- диаметры; L — длина; 2а — угол конуса. Эти

параметры являются общими как для наружного, так и для внутреннего

конуса. Параметры Dud называют расчетными. Расстояния Сн, Св до

расчетных сечений задают от каких-либо характерных поверхностей

'конических деталей. Их называют базорасстояниями. В чертежах деталей с

коническими поверхностями задают также наибольший и наименьший диаметры

конусов в габаритах детали и высоту (длину) конической поверхности. Эти

размеры обозначены для наружного конуса индексом «н», а для внутреннего

— индексом «в».

Конические соединения могут быть подвижными,

неподвижными и плотными. Для удовлетворения эксплуатационных требований,

предъявляемых ж коническим соединениям, необходимо обеспечить наиболее

полное взаимное прилегание поверхностей наружного и внутреннего конусов

по всей их длине. Исходя из этого, измерение параметров конических

деталей ведут по расчетным .параметрам D, d и L, так как в случае

контроля, например, наибольшего диаметра внутреннего конуса DB или

наименьшего диаметра наружного конуса dn результат измерения может быть

ошибочным из-за наличия фасок или закруглений на этих поверхностях.

В различных конструкциях встречаются соединения деталей по плоским

трапецеидальным поверхностям (например, направляющие суппортов и кареток

металлорежущих станков или измерительных приборов и др.). В некоторых

случаях конические поверхности деталей могут не участвовать в

сопряжении, и их угловые размеры тогда являются свободными.

Допуски на углы конусов и призматических элементов деталей установлены

введенным в действие с 1978 года в качестве государственного СТ СЭВ

178—75. Указанный стандарт действует на детали с длиной, меньшей стороны

угла до 2500 мм. Стандартом установлено 17 степеней точности (1—17) в

порядке убывания точности. Значения допусков углов приведены в таблицах

СТ СЭВ 178—75 и зависят от интервала длин конусов и степеней точности.

Значения допусков даны в микрорадианах и в угловых минутах и секундах.

Некоторые допуски на угловые размеры (СТ СЭВ 178—75) приведены в табл.

10.

Степени точности назначают исходя из функциональных требований

соединения: 1—6 используют для угловых мер, калибров и прецизионных

деталей; 7, 8 — для углов и конусов высокой точности; 9—12 — для углов и

конусов невысокой точности; 13—17 — для угловых размеров пониженной

точности и для нормирования допусков свободных угловых размеров.

В конических соединениях, кроме допуска на отклонение угла конуса,

назначают также допуски на базовый диаметр конуса, отклонение формы

конических поверхностей, длины конусов и др. Для неответственных

соединений допуски устанавливают только на диаметры (из стандартов

допусков на гладкие цилиндрические соединения). Это упрощает контроль

конических деталей калибрами; при этом предполагают, что отклонения на

углы конуса и форму поверхности 'не выходят за пределы поля допуска на

диаметр конуса.

При повышенных требованиях к точности конусов на чертежах указывают

допуски на диаметр, а также на угол «конусов и на отклонения от

прямолинейности образующей и от круглости в поперечном сечении

конической детали; при этом отклонения формы поверхности обычно

составляют только какую-то часть от допуска на диаметр конуса. При

контроле конических деталей проверяют их соответствие требованиям,

указанным в чертеже в виде предельных отклонений от номинальных размеров

углов и диаметров, и допустимых предельных отклонений формы поверхности.

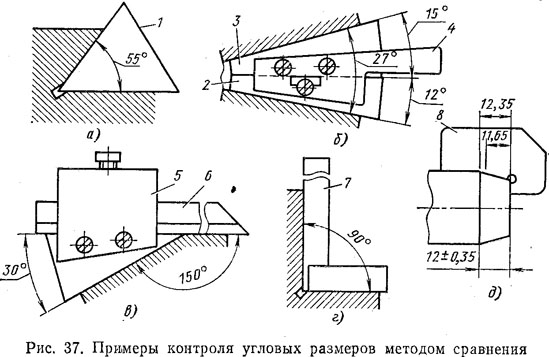

Для контроля угловых размеров деталей используют сравнение

контролируемых углов с угловыми мерами, угольниками и угловыми

шаблонами. О годности детали судят по просвету между поверхностью детали

и измерительными поверхностями средства измерения. Примеры контроля

угловых размеров методом сравнения приведены на рис. 37. На рис. 37, а

показан контроль внутреннего угла 55° направляющих с применением угловой

плитки 1 с одним рабочим углом; на рис. 37,6 — контроль внутреннего угла

27° набором из двух угловых плиток 2 и 3 с углами 12° и 15° со срезанной

вершиной, закрепленных в державке 4. Для контроля углов применяют также

державки 5 со специальной лекальной линейкой 6, позволяющие измерить

дополнительные углы. Если, например, в такую державку установить угловую

плитку 30°, то можно проконтролировать угол 150° (рис. 37,в). На рис.

37,г представлен пример контроля прямого угла угольником 7; на рис. 37,

д — конусного скоса детали длиной 12± 0,35 жестким угловым шаблоном 8 с

двумя

рисками, определяющими наибольшую и наименьшую длину проверяемого скоса. Для контроля длины скоса детали часто используют двусторонние предельные жесткие угловые шаблоны, одна сторона равна наибольшей длине скоса, а вторая — наименьшей. У годной детали длина окоса должна быть меньше верхнего предельного размера (12,35 мм) и больше меньшего размера (11,65 мм). Таким шаблоном пользоваться удобнее, чем рисочным, но он сложнее в изготовлении.

На точность контроля угловых размеров методом сравнения влияет длина

стороны контролируемого угла, шероховатость поверхности детали и

шаблона, толщина шаблона, яркость освещения. Для повышения точности

шаблона рекомендуется делать его с заостренной мерительной поверхностью.

При хорошем освещении с применением шаблона с заостренной поверхностью

свободно можно различить просвет 0,003—0,004 мм, что при длине стороны

измеряемого угла 50 мм соответствует угловому отклонению 12"—16".

Если при контроле углов крупными угольниками или

угловыми шаблонами просвет будет большим, то его измеряют щупом.

Пользуясь приведенной выше формулой, можно установить следующую

зависимость для подсчета угловых отклонений: просвет в 1 мкм на длине

200 мм соответствует отклонению угла в 1".