содержание .. 160 161 162 163 164 165 166 167 168 169 170 ..

ОСОБЕННОСТИ ТЕХНОЛОГИИ ПРОДУКТОВ ИЗ МОЛОЧНОЙ СЫВОРОТКИ

Молочный сахар из молочной сыворотки

Технологическая линия производства молочного сахара-сырца

Технологическая линия производства молочного

сахара-сырца показана на рис. 100. Для выделения жира и казеиновой пыли из

сыворотки она сепарируется до массовой доли жира не более 0,1 % на

сепараторе для отделения белков сыворотки.

Для осаждения сывороточных белков можно использовать тепловую коагуляцию.

Однако при этом выделяется только часть сывороточных белков. Поэтому в

промышленности тепловую коагуляцию сочетают с кислотной, щелочной,

кислотно-щелочной и хлоркальциевой коагуляцией. Выделение сывороточных

белков можно осуществить методом ультрафильтрации.

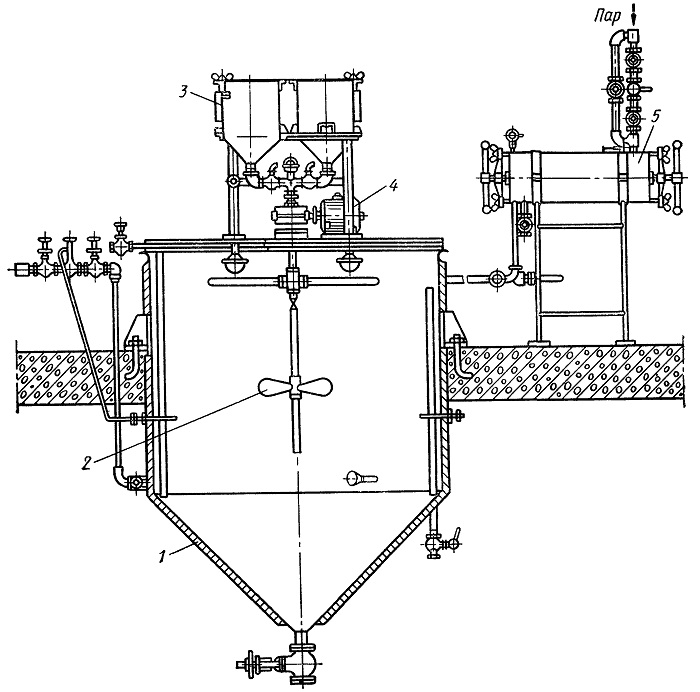

При кислотной коагуляции сыворотка в трубчатом подогревателе нагревается до

65—70 °С и направляется в ванну для отваривания альбумина (рис. 101), где

нагревается до 90—95 °С и подкисляется до 30—35 °Т (pH 4,4—4,6) внесением

соляной кислоты или кислой сыворотки.

Коагуляцию белков в творожной и казеиновой сыворотке проводят щелочным

способом. Для этого сыворотка нагревается до 90—95 °С, затем в нее

добавляется гидроксид натрия или гидрокарбонат натрия с таким расчетом,

чтобы кислотность сыворотки понизить до 30—35 °Т, после чего сыворотка

выдерживается в течение 10—15 мин.

Для более полного отделения белков от сыворотки используют кислотно-щелочной

способ коагуляции. Для этого через 10— 15 мин после подкисления в сыворотку

вносят 10 %-ный раствор гидроксида натрия или гидрокарбоната натрия из

расчета понижения ее кислотности до 10—15 °Т (pH 6,0—6,5).

При переработке подсырной сыворотки кислотностью не более 18 °Т

рекомендуется хлоркальциевая коагуляция сывороточных белков. Раствор хлорида

кальция вносят в сыворотку, которая затем нагревается до 90—95 °С и

выдерживается при этой температуре в течение 20—30 мин.

После коагуляции белков сыворотку оставляют в покое для укрупнения хлопьев

белка и их отстаивания. Продолжительность отстаивания составляет не менее

2,5 ч. При отстаивании сыворотки большая часть белков выпадает в осадок, а

остальной белок в виде очень мелких частичек остается в сыворотке.

Для отделения белков от сыворотки предназначены сепараторы-молокоочистители,

а также сепараторы с центробежной выгрузкой осадка.

Для выделения сывороточных белков методом ультрафильтрации сыворотка при

температуре 50—55 °С обрабатывается на уль-трафильтрационной установке.

Массовая доля сухих веществ в концентрате должна быть 9—25 % в зависимости

от направления его использования. Фильтрат используют для дальнейшей

переработки на молочный сахар.

Очищенную (осветленную) сыворотку резервируют в емкостях.

Для повышения концентрации молочного сахара в сыворотке из нее необходимо

удалить излишнюю влагу, что достигается сгущением сыворотки в

вакуум-аппаратах. Сыворотка сгущается до массовой доли сухих веществ 60—65 %

-

Для дополнительной очистки от несахаров молочную сыворотку (при производстве

молочного сахара-сырца улучшенного) на стадии сгущения центрифугируют,

нагревают до 93 °С с последующим центрифугированием, понижают кислотность до

20—

25 °Т 10 %-ным раствором гидроксида натрия с последующими нагреванием до 93

°С и центрифугированием.

Кристаллизация лактозы осуществляется в кристаллизаторах-охладителях (рис.

102). Процесс кристаллизации проводят таким образом, чтобы получить

кристаллы лактозы как можно большими по величине и однородными по размеру и

форме. Достигается это подбором следующих режимов кристаллизации:

длительный, при котором сгущенная сыворотка охлаждается до 10— 15 °С

постепенно в течение 20—25 ч при периодическом перемешивании, и ускоренный,

когда сыворотка охлаждается до 10—15 °С в течение 10—12 ч при непрерывном

помешивании.

В процессе кристаллизации наряду с кристаллами лактозы образуется жидкая

фаза — меласса. Кристаллы сахара отделяются от мелассы центрифугированием на

центрифугах периодического и непрерывного действия.

После центрифугирования кристаллы молочного сахара содержат от 4 до 16 %

воды. Учитывая, что массовая доля влаги в готовом продукте должна быть от

0,5 до 4 %, влажные кристаллы молочного сахара подвергаются сушке на

вихревых сушилках и сушилках других типов.

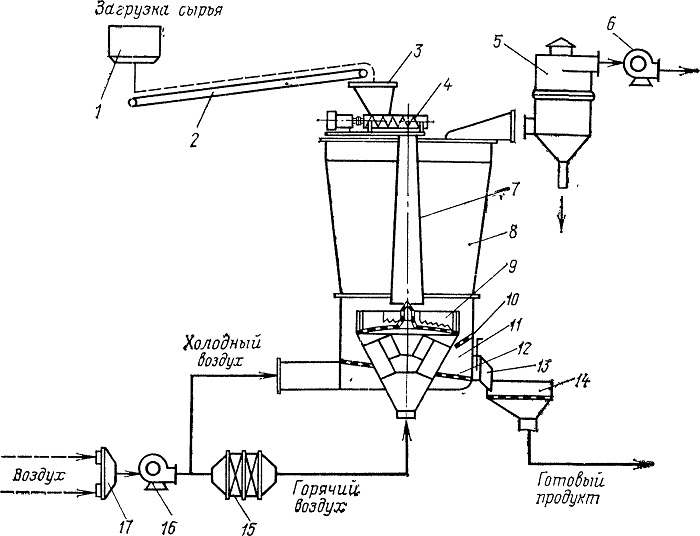

Вихревая сушилка показана на рис. 103. Молочный сахар из центрифуги подается

по конвейеру к загрузочному устройству сушилки. Загрузка продукта в

сушильную камеру осуществляется шнековым питателем. В подсушивателе продукт

предварительно подсушивается в противотоке с отработавшим теплоносителем и

молочный сахар попадает в сушильную камеру. В сушильную камеру через щели

решетки подается горячий воздух, который приводит молочный сахар в вихревое

движение и псевдоожиженное состояние.

Рис. 100. Схема технологической линии производства

молочного сахара-сырца:

1 — сепаратор; 2, 10 — промежуточные емкости; 3, 8 — насосы; 4 —

подогреватель; 5 — емкость хранения кислоты; 6 — ванна для сыворотки; 7 —

установка для приготовления щелочного раствора; 9 —

сепаратор-молокоочиститель; 11 — вакуум-выпарная установка; 12 —

кристаллизатор; 13 — центрифуга; 14 — емкость для мелассы; 15 — барабанная

сушилка

Рис. 101. Ванна для отваривания альбумина:

1 — корпус; 2 — мешалка; 3 — емкости хранения коагулянта; 4 — привод; 5 —

подогреватель

Рис. 102. Кристаллизатор-охладитель молочного

сахара:

1 — привод; 2 — загрузочная воронка; 3 — ванна; 4 — шнек-мешалка

Рис. 103. Схема сушки и охлаждения молочного сахара

на вихревой сушильной установке:

1 — центрифуга, 2 — конвейер; 3 — загрузочное устройство; 4 — шнековый

питатель; 5 — мокрый пылеуловитель; 6 — вытяжной вентилятор; 7 —

труба-подсушиватель; 8 — корпус; 9 — сушильная камера; 10, 12 —

наклонные решетки; 11 — охладительная камера; 13 — разгрузочное

устройство; 14 — вибросито; 15 — калорифер; 16 — нагнетательный

вентилятор; 17 — воздушный фильтр

Высушенный молочный сахар, который пересыпается через стенку сушильной

камеры, попадает в охладительную камеру с наклонными решетками.

Охлажденный продукт выгружается из аппарата через разгрузочное

устройство, просеивается на вибросите и поступает на упаковку.

Использование вихревой сушилки позволяет улучшить качество и уменьшить

потери продукта, повысить производительность труда, улучшить условия

труда, снизить энергетические затраты путем интенсификации теплообмена.

Высушенный молочный сахар размалывается на кулачковых или шаровых

мельницах.

Полученный молочный сахар-сырец в зависимости от качества разделяют на

высший и первый сорта. Массовая доля лактозы в продукте высшего сорта

должна быть не менее 92 %, первого — 87, азота — соответственно 0,4 и

0,8, золы — 2,5 и 4 %.

Молочный сахар пищевой вырабатывают из молочной сыворотки,

прошедшей дополнительную очистку и рафинирование.

Очищенная от несахаров сыворотка сгущается до тех

пор, пока массовая доля сухих веществ в ней не достигнет 25—30 %, и

направляется в ванны для отваривания альбумина, где она нейтрализуется

до кислотности 20—25 °Т, нагревается до 93 °С, после чего

центрифугируется.

Рафинирование проводят при 70—80 °С, применяя следующие рафинирующие

средства: осветляющий активный уголь, диатомит молотый или муку костную

и гидросульфит натрия. Раствор при постоянном перемешивании выдерживают

в течение 20 мин и направляют на фильтр-пресс. Отфильтрованная сыворотка

досгу-щается в вакуум-аппарате.

Кристаллизацию молочного сахара проводят по режиму быстрой

кристаллизации. Отделение кристаллов от мелассы, сушка и размол

осуществляются, как в производстве сахара-сырца.

Массовая доля лактозы в готовом продукте должна быть не менее 95 %,

азота — не более 0,16, золы — не более 1,5, молочной кислоты — 0,5, воды

— не более 2,5 %.

Молочный сахар рафинированный получают из

молочного сахара-сырца высшего сорта. Сахар-сырец растворяется в

специальных реакторах при температуре 90 °С. Массовая доля сухих веществ

в растворе должна быть 60—65 ,%. В полученный раствор вносят

рафинирующие средства: осветляющий активный уголь, гидросульфит натрия и

диатомит. Смесь выдерживают в течение 10—15 мин и направляют на

фильтрацию. Кристаллизацию лактозы проводят при постоянном

перемешивании, охлаждая раствор в течение 10—12 ч. По окончании процесса

кристаллизат центрифугируют, промывая водой, а затем сушат.

Массовая доля лактозы в готовом продукте должна быть не менее 99 %, золы

— 0,3 % . Содержание азота не допускается.

Технологии молочного сахара фармакопейного и рафинированного молочного сахара аналогичны. В производстве фармакопейного молочного сахара предъявляются более высокие требования к содержанию несахаров в готовом продукте и соблюдению санитарно-гигиенических требований. Поэтому фармакопейный молочный сахар получают из сахара-сырца улучшенного качества, а помещение для его упаковки оборудуют бактерицидными лампами. Массовая доля лактозы в готовом продукте должна быть не менее 99,4 %, золы — не более 0,1 %. Содержание азота не допускается.

В технологический процесс производства молочного

сахара-кристаллизата входят такие операции, как очистка сыворотки от

несахаров, сгущение сыворотки и упаковка готового продукта. Массовая

доля лактозы в готовом продукте 45 %. Молочный сахар применяют в пищевой

и медицинской промышленности, в аналитической химии и микробиологии.

содержание .. 160 161 162 163 164 165 166 167 168 169 170 ..