|

§ 17.

ПАРОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ И РЕГУЛИРОВКА ПАРОРАСПРЕДЕЛЕНИЯ

Регулировка кривошипа парораспределения

Кривошип в крайнее положение может быть

установлен различными способами, но наиболее часто применяется

следующий.

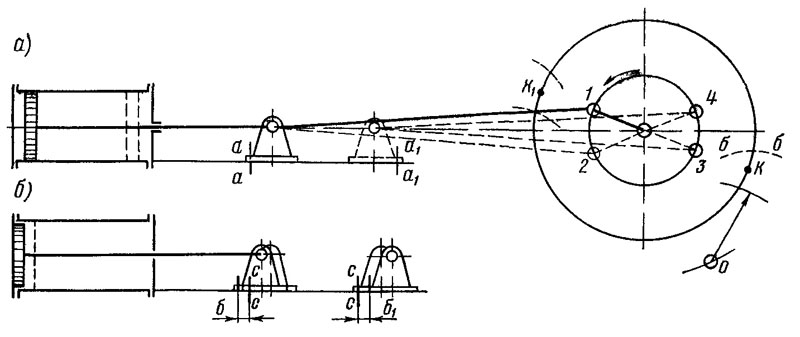

Повернув кривошипный вал на полный оборот, на ободе маховика,

диска или ведущего зубчатого колеса вычерчивают окружность (рис.

49, а).

Поворачивая кривошип по ходу, останавливают его, не доведя на

10—15° до положения, соответствующего крайнему положению поршня

(точка 1). Затем один из острых концов скобы устанавливают на

неподвижной части машины, а другим концом делают засечку на

проведенной ранее окружности. Одновременно на подошве ползуна и

на параллели наносят общую риску а—а. После этого кривошип

поворачивают дальше до тех пор, пока поршень, перейдя крайнее

положение, начнет двигаться в обратном направлении и как только

риски на ползуне и параллели вновь совпадут, кривошип

останавливают (точка 2).

При совпадении рисок той же скобой из той же точки на окружности

наносят вторую засечку, при этом первая засечка займет положение

б—б. Расстояние между полученными таким образом двумя засечками

делят пополам и ставят отметку керном К. После этого кривошип

поворачивают обратно и осторожным движением по ходу

устанавливают его так, чтобы керн К совпал с концом скобы. При

совпадении керна с концом скобы положение кривошипа будет

соответствовать первому мертвому положению поршня. Это положение

фиксируется окончательно общей риской на ползуне и параллели.

Чтобы найти положение кривошипа в момент, когда поршень будет

находиться в противоположном мертвом положении, кривошип

поворачивают до тех пор, пока он не будет соответствовать точке

3.

С помощью той же скобы на окружности делают засечку, ставят

кривошип в положение, соответствующее точке 4, и вновь делают

засечку. Расстояние между засечками делят пополам, ставят в этом

месте керн Ки а кривошип устанавливают так, чтобы керн К1 совпал

с концом скобы. Таким образом, находят второе положение

кривошипа, соответствующее второму мертвому положению поршня.

Найденное положение также фиксируют общей риской на ползуне и

параллели. Если паровая машина имеет два кривошипа, то

совершенно аналогично находят крайнее положение и для второго

кривошипа.

При выполнении всех этих разметок важно подводить кривошип под

нужные положения, вращая его в одном направлении с тем, чтобы

всегда имеющиеся люфты в соединении выбирались в одну сторону и

не искажали конечных результатов,

Установка

требуемой величины вредных пространств. После того как

найдены оба крайних положения для каждого кривошипа, легко

осуществить регулировку величин вредных пространств, т. е.

величин, на которые поршень не доходит до крышек при своих

крайних положениях. Для выполнения этой операции ползун и шатун

разъединяют (рис. 49, б).

Передвигая соединенный со штоком ползун, доводят поршень до

упора (до стука) сначала в одну, затем в другую крышку, замеряя

при этом величины б и б1 смещения рисок с—с, сделанные ранее при

установке кривошипов в крайние положения. Если сумма этих

смещений будет равна сумме паспортных значений вредных

пространств у передней и задней крышек, то, ввинчивая шток

поршня, доводят смещение рисок до требуемых значений вредных

пространств, после чего шток закрепляют и контрят.

Если сумма смещений оказалась меньше, чем сумма величин вредных

пространств, необходимо соответственно уменьшить толщину

цилиндровых крышек или положить более толстые прокладки под

фланцы крышек.

Если сумма получилась больше, то крышки надо вдвинуть внутрь

цилиндра, проточив соответственно их фланцы. |