содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..

Подшипники коленчатого вала и вкладыши

подшипника дизеля 2Д100 тепловоза ТЭ3

Коленчатый вал покоится в коренных (рамовых) подшипниках, которые

вварены в поперечные листы блока (бугели). Каждый коренной подшипник

(блок дизеля 2Д100 имеет 12 опор вала) представляет собой сборочную

единицу—опору кольцеобразной формы большой жесткости, состоящую из двух

половин. Одна половина этой сборочной единицы (бугель) вварена в

поперечный лист блока, другая (крышка подшипника) крепится к бугелю

двумя болтами. Подшипник представляет собой единый жесткий узел—опору

коленчатого вала.

В коренных подшипниках установлены вкладыши из бронзы (Бр ОЦС-3-12-5) с

заливкой антифрикционного сплава марки БК-2. В основе баббита лежит

свинец; олово введено в минимальном количестве для прилуживания. Как

показала длительная эксплуатация, баббит БК-2 по сравнению с баббитом

Б83 имеет в несколько раз более высокую усталостную прочность в тонком

слое.

Вкладыши установлены в коренных и шатунных подшипниках с натягом. В

двигателе 2Д100 для коренных вкладышей зазор «на масло», замеренный

щупом между коренной шейкой и нерабочей половиной вкладыша (вкладыш,

находящийся в бугеле), должен быть, как указывалось выше, 0,15—0,23 мм.

Для шатунных вкладышей диаметральный зазор «на масло» между шейками

коленчатого вала и шатунными вкладышами, поставленными с натягом в

нижней головке шатуна, должен быть 0,12—0,19 мм. Зазор определяют по

паспортным размерам шеек коленчатого вала, шатунов и фактической толщины

шатунных вкладышей. Кроме зазора «на масло», необходимо проверить зазор

на расстоянии 12—15 мм от стыка вкладышей, который должен быть 0,12—0,25

мм.

По толщине различают две группы коренных вкладышей: 19 и

19 мм. Крышку каждой опоры тщательно пригоняют к бугелю так, чтобы

размер А по «замку» (рис. 13) обеспечивал натяг 0,03—0,1 мм, а размер Б

по «каблучку»—0,01—0,04 мм. Опорные поверхности торцов (впадина у крышки

и выступ у бугеля) пригоняются по краске. Зазоры в подшипниках при

работе дизеля, особенно в период приработки, не остаются постоянными.

При тонкостенных вкладышах монтажные и эксплуатационные зазоры

практически одинаковы.

Монтажные зазоры замеряют при сборке двигателя после ремонта или

изготовления

Вкладыши упорного подшипника состоят из одной половины, устанавливаемой

в бугель, и другой половины опорного коренного вкладыша,

устанавливаемого в крышку коренного подшипника. Вкладыш бугеля имеет

боковые залитые баббитом упорные поверхности, служащие для фиксирования

заднего конца коленчатого вала. Упорный вкладыш своими буртами

охватывает бугельную опору, зазор между буртом вала (гребнем под большую

коническую шестерню) и буртами вкладыша 0,12—0,25 мм. Вкладыши, как

отмечалось ранее, устанавливают в постели с натягом, который

обеспечивает плотную его посадку. Плотность посадки вкладышей

обеспечивается тем, что в теле блока и крышке подшипника диаметр

наружной поверхности вкладыша больше диаметра отверстия постели (диаметр

постели не более 242 + 0,45 мм, а диаметр вкладыша 245 мм).

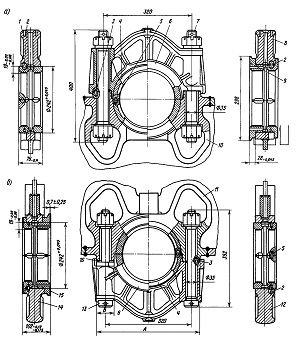

Рис. 13. Коренные опорный и упорный вкладыши

верхнего и нижнего коленчатых валов в ложе блока

(крышка в сборе с бугелем блока): а — подшипник верхнего коленчатого

вала, б — подшипник нижнего коленчатого вала; 1 — крышка подшипника

верхнего коленчатого вала; 2 — стопорный штифт вкладыша; 3 — контрольный

штифт крышки, 4 — вкладыш опорного подшипника; 5 — контрольный штифт

вкладыша; 6 — вкладыш упорного подшипника; 7 — шпилька; 8 — крышка

упорного подшипника; 9 — упорный бурт вкладыша; 10 — бугель (опора)

верхнего подшипника, 11 — бугель (опора) нижнего подшипника; 12 — крышка

нижнего подшипника; 13 — болт; 14 — крышка упорного подшипника; 15 —

упорный бурт вкладыша (со стороны генератора); 16 — стыковые торцы

крышки и бугеля (опоры)

При сочленении генератора с дизелем необходимо учитывать, что после присоединения большой массы якоря генератора к нижнему коленчатому валу при помощи эластичной муфты

вал будет прогибаться и между 8,9, 10 и 11-й шейками образуется ощутимый зазор (~ до 0,10— 0,12 мм), при этом наибольший будет приходиться на 10-ю опору (зазор

указан в формуляре завода-изготовителя). Зазор под

шейками 8, 9, 10 и 11-й опор должен входить в общую величину зазора «на

масло» и не превышать установленной нормы (0,15— 0,23 мм). Если значения

этого зазора будут меньше нормы, то при работе дизеля коленчатый вал под

действием давления газов может опуститься на вкладыши. Эти требования

также справедливы и для упорных подшипников как верхнего, так и нижнего

коленчатого вала.

Вкладыши заменяют без общей разборки дизеля следующим образом: подбирают

вкладыш так, чтобы толщина его в средней части была равна толщине

удаляемого вкладыша; проверяют толщину вкдадыша на расстоянии 12—15 мм

от торца вкладыша (от плоскости разъема вкладышей), которая должна быть

меньше толщины его в средней части на 0,1—0,13 мм. Допускается шабровка

вкладыша. Такой зазор в «усах» необходим для создания нормальных условий

работы вкладыша.

Коренные вкладыши, включая и упорный, ставят с помощью простейшего

приспособления, представляющего собой медную планку со штифтом, вводимым

в масляный канал шейки или в отверстие, просверленное в упорной (11-й)

шейке для этой цели. При этой операции обращают особое внимание на

монтаж и демонтаж упорного вкладыша, чтобы не повредить залитые баббитом

упорные торцы.

содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..