содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..

ГЛАВА 2 РЕМОНТ ДВИГАТЕЛЯ ТРАКТОРОВ Т-150 И Т-150К

КОРПУСНЫЕ ДЕТАЛИ ДВИГАТЕЛЯ ТРАКТОРОВ Т-150 И Т-150К

Блок-картер. К основным дефектам блок-картера (табл. 13)

относятся трещины, пробоины, износ рабочих поверхностей неподвижных

сопряжений (поверхности под вкладыши коренных подшипников и втулок

распределительного вала, опорные поверхности под бурты гильз цилиндров,

отверстия под нижний посадочный поясок гильз), износ рабочих

поверхностей подвижных сопряжений (отверстия под подшипники

распределительного вала, отверстия для толкателей; отверстия под

установочные штифты и направляющие втулки; повреждение резьбы шпилек и

отверстий, забоины и неровности на привалочных плоскостях).

Таблица 13. Основные дефекты блок-картера и способы их устранения

После осмотра и испытания блок-картера на герметичность под давлением 0,2...0,4 МПа (2...4 кгс/см2) на протяжении 5 мин измеряют и оценивают точность его геометрических форм. Проверяют на герметичность на стендах, а соответствие размеров и формы элементов определяют универсальными измерительными средствами. Особенность дефектации блок-картера двигателей СМД-60 и СМД-62 — тщательный контроль взаимного расположения их рабочих (несущих) поверхностей, состояния выточек под бурты гильз цилиндров в

блок-картере, соосности отверстий под подшипники

коленчатого и распределительного валов, параллельности опорных

поверхностей под гильзы цилиндров к плоскости, сопрягаемой с плоскостью

головки блока цилиндров.

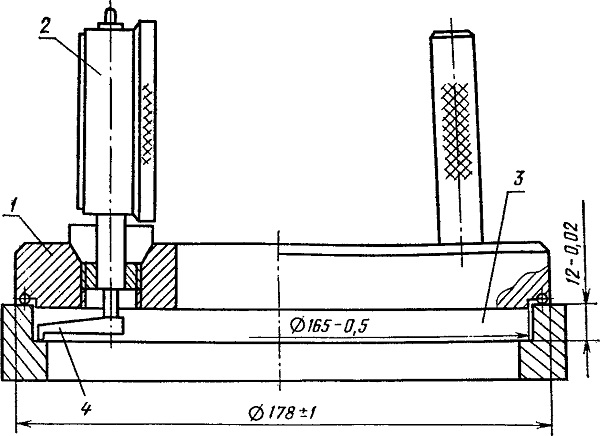

Состояние выточек под бурты гильз цилиндров проверяют при помощи

приспособления, состоящего из корпуса 1 (рис. 13) и индикатора 2. Ножка

имеет специальную форму. В состав приспособления входит калибр 3, при

помощи которого проводят наладку на размер по глубине выточки.

Приспособление, установленное в выточку под бурт гильзы, позволяет

одновременно проверять глубину выточки (износ) и параллельность ее

основания относительно верхней плоскости. Разница измерений в пределах

одного гнезда не должна превышать 0,03 мм, а всего блока — 0,05 мм.

Коробление верхней плоскости контролируют при помощи линейки и щупа.

Коробление не должно превышать 0,1 мм. Несоосность отверстий под

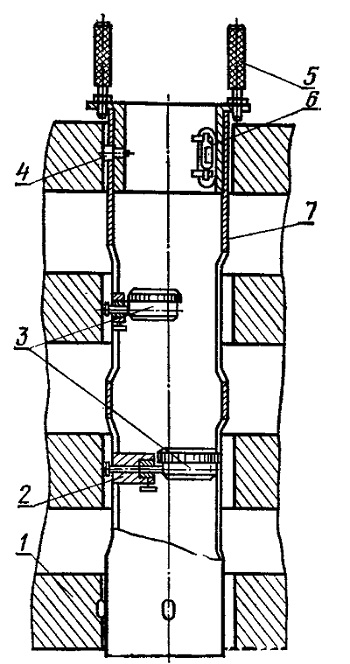

коренные подшипники проверяют, используя приспособление, которое состоит

из корпуса 7 (рис. 14) и малогабаритных индикаторов 3. На корпусе

расположены неподвижные 4 и подвижные

6 упоры. Особенность приспособления та, что шкалы индикаторов четко

видны независимо от положения приспособления в корпусе. Несоосность

отверстий проверяют в вертикальном положении блок-картера по отклонению

стрелок индикаторов от нуля. Перед измерением приспособление

неподвижными упорами устанавливают на проверочную линейку, а стрелки

индикаторов совмещают с нулевыми отметками шкал.

Рис. 13. Приспособление для определения глубины

выточек под бурты гильз цилиндров:

1 — корпус; 2 — индикатор; 3 — калибр; 4 — ножка индикатора.

Рис. 14. Приспособление для контроля взаимного

смещения опор блок-картера под коленчатый вал:

1 — блок-картер: 2 — бобышка; 3 — малогабаритные индикаторы; 4 —

неподвижный упор; 5 — ручка; 6 — подвижный упор; 7 — корпус.

Рис. 15. Приспособление для проверки параллельности

опорных поверхностей под гильзы к оси коленчатого вала:

1 — рукоятка; 2—индикаторы; 3 — корпус; 4 — оправка.

Точность взаимного расположения отверстий под

опорные шейки распределительного вала проверяют калибром (скалкой),

размеры которого меньше размеров отверстий на 0,04 мм.

Допускается несоосность отверстий под коренные подшипники коленчатого

вала до 0,02 мм, а под подшипники распределительного вала — до 0,03 мм.

Параллельность опорных поверхностей под гильзы к оси коленчатого вала

проверяют при помощи устройства, состоящего из оправки

4 (рис. 15), которая имитирует ось отверстий подкоренные подшипники, и

корпуса 3, в котором установлены два индикатора 2. К устройству

приложена эталонная пластинка, предназначенная для его настройки.

Сначала в отверстия устанавливают оправку, затем корпус — на опорные

выточки блок-картера под гильзы так, чтобы наконечники индикаторов

касались оправки. По разности показаний индикаторов определяют

параллельность опорных буртов относительно оси коленчатого вала.

Во время дефектации блок-картера проверяют состояние задней поверхности

блока, к которой крепят картер маховика. В местах

контакта этих деталей их поверхности изнашиваются.

Неперпенди-кудярность поверхности к оси коленчатого вала не должна

превышать 3,2 мм.

Не допускаются кавитационные повреждения нижнего посадочного пояска под

гильзу, так как они могут быть причиной протекания воды из водяной

рубашки в картер двигателя.

При износе отверстий под вкладыши подшипников до диаметра более 98,04 мм

отверстия растачивают под вкладыши ремонтного размера 98,5+0.021

мм.

Коробление или повреждение поверхностей прилегания

головок цилиндров блок-картера и верхней крышки устраняют шлифованием.

Допустимая неплосксстность составляет соответственно 0,10 и 0,15 мм на

всей длине.

Устранение трещин и пробоин. Блок-картер с трещинами и пробоинами длиной

более 150 мм на водяной рубашке бракуют. Трещины и пробоины меньших

размеров устраняют сваркой. Наиболее эффективной является заварка их

электродной проволокой ПАНЧ-11-1 на никелевой основе.

Заделывают трещины в такой последовательности.

Защищают поверхности блока шириной около 20 мм с каждой стороны трещины.

Сверлят отверстия диаметром 4...6 мм на концах трещины. Разделывают

фаски глубиной 2...3 мм вдоль трещины и затупляют кромки.

Заваривать трещину начинают от ее концов и продолжают к середине

участками 20...40 мм. Каждый последующий участок начинают после

остывания предыдущего до 50...60 СС.

Режим сварки: диаметр электрода 1,2 мм, вылет электрода 15... ...18 мм,

скорость сварки 0,20 см/с.

При заделке пробоин зачищают поверхность блок-картера по периферии

пробоины, вырезают из стали 30 соответствующего размера накладку

толщиной 2...3 мм и ее приваривают проволокой ПАНЧ-11-1.

Для этого требуется следующее оборудование: стенд-кантователь ОР-5500,

электрическая шлифовальная машина с кругом ПП40 х 10 х 1024А

(10-ПСТ-1-С17К), радиально-сверлильный станок 2М55, полуавтомат

ПДГ-301-1.

Замена сломанной шпильки. Устанавливают блок сломанной шпилькой вверх,

накериивают центр обломанной шпильки, сверлят, применяя специальную

втулку, отверстие в шпильке, забивают в шпильку экстрактор ПИМ-490 и

вывертывают ее. Затем ввертывают новую шпильку.

Поврежденную резьбу восстанавливают, нарезая резьбу увеличенного размера

или при помощи резьбовых естэвок.

При износе не более двух ниток резьбу восстанавливают прогонкой.

Ослабленную резьбу восстанавливают при помощи комплекта ПИМ-5526

спиральных резьбовых вставок.

Восстановление изношенных отверстий в блок-картере под вкладыши коренных

подтип-ников. Диамэтры отверстий под вкладыши коренных подшипников при

затянутых гайках и болтах крепления крышек, моменты затяжки

соответственно 0,20...0,22 и 0,16...0,18 кНм (20...22 и 16...

...18 кгс-м) должны находиться в пределах 97,98...98,04 мм, а величина

их овальности и конусности не должна превышать 0,02 мм.

Биение средних опор относительно крайних при этом должно быть не более

0,04 мм. При несоответствии фактических размеров техническим условиям

блок ремонтируют.

Наиболее предпочтительным способом восстановления формы и размера

отверстий под вкладыши коренных подшипников является их растачивание,

которое допускается делать трижды.

Первый раз растачивают до номинального размера диметр

98-0,021, смещая ось симметрии отверстий

на 0,1...0,15 мм в сторону плоскости разъема с головкой блока. Для этого

предварительно уменьшают высоту крышек коренных опор на 0,3...0,4 мм со

стороны плоскости разъема.

Второй раз растачивают под вкладыши ремонтного размера 98,5+002 мм,

увеличенные по наружному диаметру на 0,5 мм. При этом расстояние между

осью симметрии отверстий и плоскостью разъема с головкой блока

восстанавливают до номинального размера.

Третий раз растачивают отверстия под вкладыши, увеличенные по наружному

размеру со смещением оси на 0,1...0,15 мм, как это было сделано в первом

случае.

Высоту крышек также уменьшают аналогичным способом на 0,3...0,4 мм.

Для растачивания отверстий применяют двухшпиндельный станок РД ОР-14553.

Режим растачивания: частота вращения 5,8 с-1, подача 0,04 мм/об,

шероховатость поверхностей обработанных отверстий /?а = 1,6. Крышки

обрабатывают на вертикально-фрезерном станке 6Р12Б фрезой диаметром 200

мм при частоте вращения 3,3 с-1, подаче 0,56 мм/об. Соосность отверстий

коренных опор проверяют скалкой 70-8344-1017.

При установке на блок-картер крышек уменьшенной высоты нарушается

соосность отверстий их бокового крепления. Для устранения несоосности

рассверливают отверстия диаметром 17 мм в блок-картере с обеих сторон

каждой опоры до диаметра 18+0,1 мм. После растачивания контролируют

размеры Л и Б (рис. 16) соответственно приспособлениями 70-8701-1052 и

70-8701-1050. Размер А должен быть не менее 149,15 мм, а Б — не менее

300,90 мм. Настраивают приспособления при помощи скоб 70-8431-1002 и

70-8431-1003.

При небольшом износе отверстий коренных опор

рекомендуется соосность восстанавливать растачиванием вкладышей в

блок-картере на станке ОР14553 при частоте вращения 15,0...18,3 с-1,

подаче 0,05 мм/об.

Шероховатость обработанных вкладышей должна быть не более Ra = 0,8, а

толщина антифрикционного слоя — не менее 0,3 мм. Толщина вкладышей со

слоем антифрикционного покрытия, пригодных для растачивания, должна быть

в пределах 2,820...3,945 мм. Комплекты вкладышей подбирают перед

расточкой в зависимости от размера коренных шеек коленчатого вала так,

чтобы был необходимый припуск на обработку и оставалась достаточная

толщина слоя после расточки.

Восстановление посадочных мест под нижний поясок гильзы цилиндров.

Распространенным износом нижних поясков является кавитационное их

разрушение. Наиболее надежный метод ремонта — постановка втулки. Для

этого растачивают нижний поясок на алмазно-расточном станке 278 до

диаметра 161+008 мм и запрессовывают в него кольцо 2 (рис. 17) при

помощи приспособления 70-7823-1074. Перед запрессовкой кольцо заводят с

нижней стороны блок-картера через два специально проделанных

диаметрально расположенных паза шириной 28‘2 мм в кольцевом OTieрстии.

Восстановление выточек под бурт гильз. Допустимая глубина выточек а под

бурт гильзы не должна превышать 12,06 мм, при этом колебание глубины в

пределах одного ряда гнезд допускается до 0,05 мм.

Глубину и плоскостность выточек восстанавливают, углубляя их на одну и

ту же величину. Для этого блок-картер устанавливают на поворотное

приспособление 70-7470-1015 на радиально-сверлильном станке 2М55.

Обрабатывают углубление зенковкой 70-2385-1001.

В зависимости от величины износа глубину выточек устанавливают 12,5 ±

0,035 или 13,0 ± 0,035 мм.

Рис. 16. Проверка размеров А и Б после обработки поверхностен блок-картера под вкладыши коренных подшипников

Рис. 17. Запрессовка кольца (деталь 60-01101.20

РН1) в блок:

1 — блок; 2 — кольцо; а — глубина выточки.

содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..