содержание .. 19 20 21 22 23 24 25 26 27 28 29 30 ..

Изготовление корпусных деталей химических машин и аппаратов

Химическое и нефтяное машино- и аппаратостроение обычно имеет

индивидуальный и мелкосерийный характер производства. Около 50%

химической и нефтяной аппаратуры изготовляется по индивидуальным заказам

и оригинальным моделям [7]. В таких условиях особенно затруднена

технологическая подготовка производства, которое характеризуется

применением преимущественно универсального металлорежущего и

кузнечно-прессового оборудования, невысокой оснащенностью специальным

оборудованием и приспособлениями, созданием временных специализированных

технологических процессов.

Анализ конструкций аппаратов показывает, что они в основном состоят из

однотипных деталей и сборочных единиц (обечаек, днищ, люков, штуцеров,

опор и т. п.). Это обусловливает возможность организации поточного

производства. При поточном методе производства аппаратуры создаются

специализированные участки и цехи, работающие по принципу поточных,

механизированных переналаживаемых линий для изготовления, обработки и

сборки стандартных и нормализованных деталей, сборочных, единиц и

изделий.

Основными деталями корпусов аппаратов химических производств являются

обечайки и днища, которые соединяются при помощи сварки.

Наиболее распространенными способами изготовления обечаек из листового

материала являются гибка, штамповка и сварка. Для изготовления обечаек

применяют сталь, выплавленную в мартеновских и электрических печах, и

сталь кислородно-конверторного производства. Обечайки изготовляют из

листовой стали обычного качества по ГОСТ 380—71 или высоколегированной

коррозионно-стойкой и жаростойкой стали по ГОСТ 7350—77.

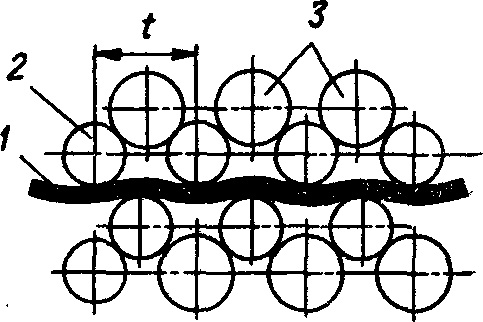

Рис. 36. Схема семивалковой правильной машины.

Листовой прокат, применяемый для изготовления обечаек, в некоторых

случаях имеет искажения поверхности и формы (волнистость, изгибы,

выпучины и другие дефекты). Указанные дефекты листов толщиной до 30 мм

исправляют правкой на листоправильных машинах-вальцах (рис. 36). Лист 1

пропускают в холодном состоянии между двумя рядами последовательно

расположенных рабочих валков 2. От прогиба рабочие валки предохраняются

опорными валками 3. Правка осуществляется многократным пластическим

изгибом, при котором волокна растягиваются и длина их становится

одинаковой. Лист движется между валками со скоростью 0,1 ...0,2 м/с.

Листовую сталь, применяемую для обечаек, очищают от

различных поверхностных загрязнений, окалины и ржавчины химическим

(травление разбавленными кислотами), термическим (газопламенная

обработка) и механическим (песко- и дробеструйная очистка) способами.

Наиболее распространенный способ дробеструйной очистки состоит в том,

что чугунная дробь диаметром 0,6...0,8 мм под действием центробежной

силы выбрасывается из рабочего колеса установки с большой скоростью (до

60 м/с) на очищаемую поверхность. Скорость движения листа 0,02...0,03

м/с. В результате динамического удара окалина разрушается и полностью

удаляется с поверхности металла.

Вырезают и обрабатывают заготовки обечаек по линиям разметки, которые

наносят при выполнении подготовительных операций в индивидуальном и

мелкосерийном производстве. При большем масштабе производства

используются прогрессивные способы разметки (например,

фотопроекционный).

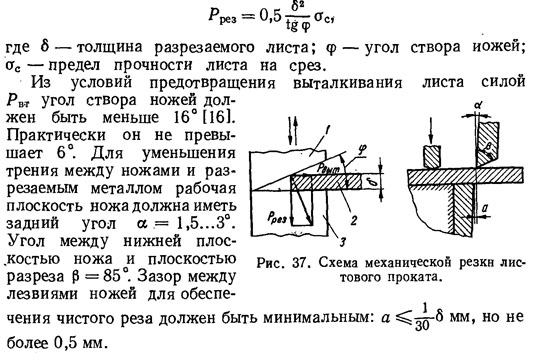

В табл. 1 приведены припуски на обработку листового материала в зависимости от способа резки. Заготовки обечаек вырезают механическим, газовым и электрогазовым способами. Для резки металла механическим способом применяют различные ножницы, дисковые и ленточные пилы, диски трения и механические ножовки.

При резке на ножницах (рис. 37) разрезаемый лист 2 находится между

нижним неподвижным 3 и верхним подвижным 1 ножами. Усилие резания

Заготовки для обечаек вырезают на гильотинных

ножницах, которые применяются для резки листового материала толщиной до

60 и длиной 1000...3200 мм. К недостаткам механической резки относятся

отсутствие возможности резания по криволинейному контуру и разделки

кромки под сварку, ограничение по толщине разрезаемого металла (до 60

мм), ограничение длины резания (до 3200 мм) и высокая стоимость

оборудования.

Широко применяют также и газовую резку металла.

Этим способом можно резать металл любой толщины и длины по прямому и

криволинейному контурам с одновременной разделкой кромок под сварку,

получать достаточно высокую точность и чистоту реза, что дает

возможность исключить последующую механическую обработку кромок. Глубина

бороздок микронеровностей составляет

30...150 мкм.