содержание .. 29 30 31 32 33 34 35 36 37 38 39 40 ..

Изготовление корпусных деталей химических машин и аппаратов

При гидравлической штамповке днищ, роль пуансона выполняет жидкость высокого давления (матрица жесткая). Усилие штамповки создается жидкостью высокого давления, которая подается в полость, ограниченную резиновым мешком (рис. 73).

Рис. 73. Гидравлическая штамповка днищ: а- исходное положение; б-

конечное положение.

Гидравлической

штамповкой можно получить днища диаметром до 2500 мм с толщиной стенки

1,5...2,5 мм. Для изготовления днищ применяют также электромагнитную

штамповку, основанную на взаимодействии магнитного поля, образующегося,вокруг проводника при прохождении сквозь него импульсного

тока большой силы, с магнитным полем, возникающим вокруг заготовки при

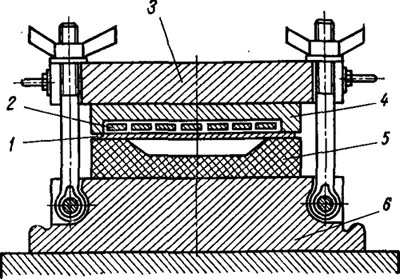

прохождении индуктируемого в ней тока. Типовая конструкция штампа для

электромагнитной штамповки днищ показана на рис. 74.

Заготовка 1 располагается между матрицей из диэлектрика 5 и корпусом 4

индуктора 2 и прижимается крепежной плитой 3 к столу штампа 6. Формовка

происходит при подаче на вводы индуктора мощного импульсного тока.

Практическое использование электромагнитная штамповка получила при

изготовлении днищ с толщиной стенки до 1,5 мм.

Для получения тонкостенных днищ иногда применяется электро-ударная

штамповка, основанная на местной вытяжке металла под действием ударного

инструмента, приводимого в движение электрическим устройством с

прерывателем.

Рис. 74. Электромагнитная штамповка днищ.

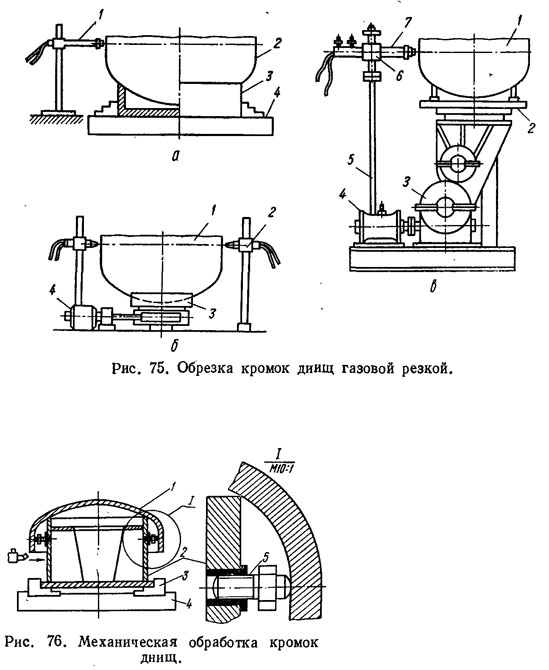

Кромку днища, полученного одним из способов штамповки, обрезают в

специальных приспособлениях газовой резкой или на карусельных станках.

При газовой обрезке (рис. 75, а) днище 2 свободно устанавливают на

центрирующем кольце 3, зажатом в планшайбе 4. При вращении планшайбы

припуск обрезается резаком 1. Скорость вращения планшайбы выбирают,

исходя из допустимой скорости резки данного металла.

При крупносерийном производстве днищ обрезку кромок целесообразно

производить двумя резаками на специальном приспособлении (рис. 75, б).

Днище 1 устанавливают на опорно-поворотное устройство 3 и надрезают его

по разметке резаком 2, поворачивают на 180° и по сделанному надрезу

настраивают второй резак. После этого включают привод 4 поворотного

устройства на рабочую скорость и производят отрезку кромок обоими

резаками.

Иногда припуск днища 1 обрезают на специальном манипуляторе (рис. 75,

в). Днище устанавливают и центрируют на планшайбе

2, которая приводится во вращение электромотором 4

через червячный редуктор 3. Газовый резак 7 с кареткой 6 можно

перемещать по вертикальной стойке 5. На манипуляторе обрезают припуск

днищ диаметром до 3200 мм.

После газовой резки оставляют припуск 2.. .3 мм на окончательную

механическую обработку. Днище закрепляют на планшайбе станка сферой вниз

или устанавливают на специальном приспособлении (рис. 76). В последнем

случае на планшайбе карусельного станка 4 монтируют специальное

приспособление 2, которое зажимается кулачками 3. Днище 1 располагают

сферой вверх и после выверки жестко закрепляют специальными распорными

шпильками 5. Обработка производится резцом, зажатым в боковом суппорте,

при скорости резания 3...6 м/с, глубине резания до 12 мм и подаче

0,5...2 мм/об. Окончательная обработка внутренней полости днища

производится шлифованием или полированием вручную либо с помощью

специальных устройств.