содержание .. 60 61 62 63 64 65 66 67 68 69 70 ..

|

Четырехсторонний строгальный станок С165П

Четырехсторонний строгальный станок С165П

(рис. 149) отличается от станка СК15 более совершенной

конструкцией и высокими техническими показателями. Вертикальные

шпиндели сдвинуты по ходу материала друг к другу, что дает

высокое качество обработки. Станок имеет пять шпинделей, из

которых пятый является универсальным, так как он может быть

установлен снизу или сверху обрабатываемой заготовки и на него

могут быть насажены ножевые головки или пилы. Электродвигатели

питаются токами повышенной частоты. Подача заготовок

производится двумя парами вальцов. Для подачи коротких заготовок

имеется магазин. Все шпиндели приводятся в движение клиновидными

ремнями от электродвигателей. |

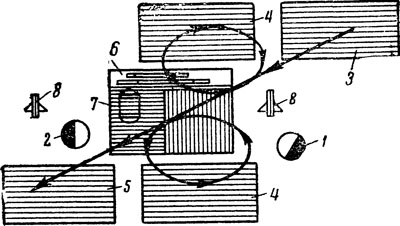

Рис. 150. Схема организации рабочего места у

станка:

1 — место станочника, 2 — место подсобного рабочего, 3 — детали для

первой обработки, 4 — детали для второй обработки, 5 — обработанные

детали, 6 — двухступенчатый шкив с ограждением, 7 — удлиненный стол (под

ним электродвигатель), 8 — роликовые подставки

Рис. 151. Общий вид автоматического контрольного

устройства:

1 — измерительный блок, 2 — электронный прибор, 3 — световое табло, 4 —

испнительный элемент (механизм штампа)

|

Автоматическое контрольное устройство

для проверки линейных размеров строганых деталей (рис. 151)

состоит из измерительного блока, электронного прибора, светового

табло, исполнительных элементов — механизма штампа,

магнитного пускателя электродвигателя механизма подачи. щине (от 10 до 75 мм), ширине (от 20 до 150 мм) и длине (от 350 до 2000 мм). Автоматическое устройство работает по принципу контактного способа измерения, при котором размеры деталей определяют при помощи щупов, связанных со специальным датчиком. Когда размеры детали соответствуют установленным, рычаг датчика остается в вертикальном положении и не замыкает контактов, при этом на световом табло горит средняя лампочка, что указывает на нормальную работу станка. Как только под измерительным щупом будет проходить деталь, размеры которой выходят за пределы допускаемых, замыкаются правый и левый контакты датчика и через систему электронных ламп срабатывает одно из реле, замыкание которого вызывает свечение верхней лампочки «брак + » или нижней лампочки «брак—». Одновременно с этим гаснет средняя лампочка, командный импульс подается на магнит механизма и на детали ставится штамп брака. Если подряд идет несколько бракованных деталей, командный импульс после определенной выдержки воздействует на реле, которое разрывает цепь питания электродвигателя, и подача заготовок для дальнейшей обработки прекращается до тех пор, пока не будут устранены причины брака. На время настройки станка или станочной линии устройство можно отключить специальным выключателем. Автоматическое устройство позволяет контролировать точность изготовления деталей на строгальных станках в пределах допусков и посадок по ГОСТ. Оно дает возможность также контролировать качество поверхности, отмечая отколы, вырывы, волнистость, непро-строжку, неровности годовых слоев. Внедрение устройства дает возможность улучшить качество и точность обработки. |

содержание .. 60 61 62 63 64 65 66 67 68 69 70 ..