содержание .. 40 41 42 43 44 45 46 47 48 49 50 ..

МОНТАЖ СИСТЕМ УПРАВЛЕНИЯ ЛА

Наиболее экономично установку, регулировку и испытание элементов систем

управления ЛА производить в процессе сборки панелей, отсеков и

агрегатов, а при окончательной сборке только соединять их в одно целое.

Источники энергии, приводы и потребители обычно поступают с окончательно

обработанными отверстиями и монтаж их заключается в установке и

креплении болтами к соответствующим элементам конструкции.

Монтаж элементов управления, распределения и регулирования упрощается,

если эти элементы предварительно крепят на панелях или щитках, а затем

устанавливают на подготовленные места самолета. Детали систем управления

должны поступать из механо-сборочных цехов комплектно (тяги с вильчатыми

или ушковыми болтами, втулками, стаканчиками, вилками), проверенными и с

окончательно обработанными отверстиями и поверхностями (колонки, педали,

кронштейны и качалки). Все подшипники в системе управления должны быть

смазаны и легко вращаться.

На всех деталях и изделиях не должно быть механических повреждений и

нарушения антикоррозионного покрытия.

Шарнирные и крепежные болты устанавливают головкой вверх за исключением

труднодоступных мест, специально оговоренных на чертеже. На контровочные

гайки и ушки краской наносят контрольные метки. Все соединения должны

быть зашплинтованы и законтрены согласно чертежу.

Монтаж жестких проводок управления состоит из прокладки трубчатых тяг

через герметичные выводы, роликовые направляющие, отверстия в элементах

конструкции; соединения тяг с рычагами пультов, педалей, рукояток

промежуточными качалками, рычагами рулей, элеронов; соединения тяг между

собой. После завершения монтажа проверяют зазоры между подвижными

частями управления и элементами конструкции, которые обычно должны быть

не менее 5 мм. Между рычагами и тягами в крайних положениях зазоры

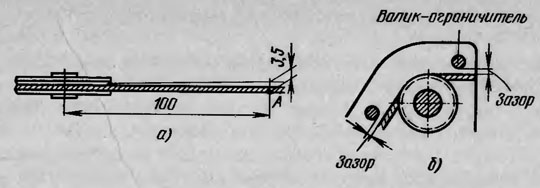

должны быть минимальны (рис. 67, а).

Рис. 67. Зазоры в элементах тяговых устройств:

1 - тяга; 2 — головка заклепки; 3 — ролик; 4 — качалка

Трубчатые заклепки, крепящие наконечники тяг, не

должны при их движении упираться в ролики (рис. 67, б). Необходимо,

чтобы в регулируемых концах тяг торец резьбового хвостовика неконечника

перекрывал контрольное отверстие.

Тросы перед монтажными работами предварительно растягивают усилием,

примерно равным половине разрушающего, концы их заплетают в коуш или

заделывают в наконечники. Тросы поступают соединенными с тандерами или

роликами и проверенными на отсутствие следов коррозии, заершенности

прядей, обрыва проволок и прядей. Резьбовые наконечники тросов должны

быть ввернуты в муфты тандеров на одинаковую длину. Максимальный выход

резьбы наконечника из муфты допускается не более чем на три нитки. При

прокладке и присоединении тросов следят, чтобы ось троса лежала в

плоскости симметрии ролика (рис. 68). Перекос троса в точке схода его с

ролика не должен превышать 2°. Для определения перекосов трос оттягивают

в точке А, расположенной на расстоянии 100 мм от точки схода его с

канавки, при отжиме троса до 3,5 мм его ось должна совпадать с осью

симметрии канавки.

Между деталями конструкции или оборудования, расположенными на

расстоянии менее 100 мм от точки схода троса с ролика, и тросом зазор

должен быть не менее 2 мм, а между подвижными деталями и тросом — не

менее 3 мм. При выходе тросов из оболочек не должно быть перекосов, а

предохранительные трубки тросов должны иметь плавные изгибы. Тросы

натягивают так, чтобы при повышении температуры они не слишком

провисали, а при понижении — не слишком натягивались. Окончательно тросы

натягивают после регулирования органов управления, которое проводят для

того, чтобы обеспечить правильность и безотказность действия всех

механизмов и узлов.

После регулировки проводят испытания системы управления, которые

заключаются в проверке усилий, необходимых для приведения в действие

механизмов, определении величины потребляемой энергии, проверке люфта

управляемого органа. Для этого рули и элероны защемляют струбцинами, а к

ручке управления прикладывают эксплуатационную нагрузку. После снятия

нагрузки ручка управления должна вернуться в исходное положение.

На самолете обычно проверяют величину трения в системе управления. Так,

силу трения в системе управления элерона замеряют при помощи грузов,

подвешенных на гибкой нити, прикрепленной к специальному сектору на

ручке управления.

Рис. 68. Проверка перекоса (а) и зазоров (б) тросовой проводки

содержание .. 40 41 42 43 44 45 46 47 48 49 50 ..