содержание .. 59 60 61 62 63 64 65 66

Изготовление гидравлических цилиндров

Для обработки цилиндров сравнительно небольших размеров заготовками для

которых служат стальные трубы, успешно применяют хонингование.

Хонингование имеет преимущества перед шлифованием при окончательной

обработке поверхности зеркала цилиндров, так как оно дает возможность

исправлять некоторые геометрические погрешности, образовавшиеся при

обработке отверстия цилиндра: конусности, овальности и другие дефекты.

Абразивным брускам, установленным в хонинговальной головке, сообщают

радиальное, вращательное и возвратно-поступательное движения, которые,

слагаясь, образуют сложное движение абразивных зерен, формирующих

микрорельеф обработанной поверхности.

Хонингованием обрабатывают отверстия с точностью, соответствующей 6-му

квалитету ЕСКД СЭВ с шероховатостью поверхности Ra = 0,025 мкм и ниже.

Широко применяемое в промышленности алмазное хонингование дает

возможность не только производить съем металла в пределах высоты

микронеровностей, но и обрабатывать основной металл, снимая повышенные

припуски. Чистовое шлифование, предшествующее хонингованию, в некоторых

случаях заменяют алмазным черновым хонингованием.

Точность обработки при хонинговании во многом зависит от режимов

резания, которые выбираются в зависимости от физикомеханических свойств

обрабатываемого материала, размеров и формы обрабатываемой поверхности,

исходной шероховатости и припуска на обработку, характеристики, числа и

размеров брусков, Требуемой шероховатости после хонингования и других

факторов.

При обработке тяжелых и крупногабаритных деталей хонинговальная головка

крепится на шпинделе станка шарнирно, а деталь в приспособлении — жестко

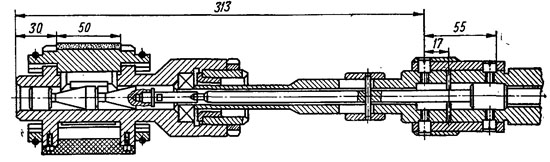

с точным центрированием относительно оси шпинделя. На рис. 145 приведена

конструкция шарнирной хонинговальной головки, применяемой при обработке

гидрооборудования шахтной крепи.

Рис. 145. Шарнирная хонинговальная головка.

Разнообразные методы снижения шероховатости внутренних поверхностей

мелких и средних деталей зачастую неприменимы для обработки

крупногабаритных деталей. В условиях единичного и мелкосерийного

производства доводку поверхности зеркала цилиндров осуществляют на

универсальном оборудовании с применением специальных приспособлений и

устройств.

Притирка внутренних поверхностей крупногабаритных цилиндров может

осуществляться с помощью приспособления, показанного на рис. 146 .

Корпус 1 приспособления устанавливается на вращающейся оправке и

закрепляется болтами 3. Обработка производится тремя чугунными кулачками

4, посаженными на оси 2; при вращении оправки в направлении, указанном

стрелкой, кулачки под действием центробежной силы прижимаются к стенкам

цилиндра 5 и шаржируются абразивной пастой, заложенной в отверстие.

Поверхность цилиндра за несколько проходов притирается до требуемой

шероховатости. Приспособление может использоваться также при обработке

отверстия цилиндра на токарных станках с вращением оправки от шпинделя

станка и закреплением детали на суппорте, а также на станках для

глубокого сверления и растачивания, имеющих привод вращения борштанги.

Наиболее прогрессивным методом окончательной обработки зеркала цилиндра

является метод тонкого пластического деформирования — раскатывания. Этот

метод обеспечивает высокую производительность обработки, исключает

шаржирование поверхности цилиндра абразивными зернами, которое

наблюдается при шлифовании и хонинговании, повышает прочность

поверхности и ее коррозионную стойкость. Характер и форма микрорельефа,

полученного после раскатывания, способствуют увеличению срока службы

гидроцилиндров за счет уменьшения сил трения и создания оптимальных

условий смазки.

Повышение точности раскатываемых отверстий связано

прежде всего с возможностью регулирования рабочей силы. При малой

жесткости системы станок — инструмент — деталь существует возможность

лишь сохранить точность, полученную на предыдущих операциях. Для

повышения точности отверстий после раскатывания необходимо использовать

устройства высокой жесткости, в которых изменение натяга за счет

приращения размеров заготовки вызывает соответствующее изменение рабочей

силы, а следовательно, и увеличение диаметра отверстия [8].

Низкая шероховатость поверхности со сглаженным микрорельефом, повышенные

прочностные свойства наклепанного металла и остаточные напряжения сжатия

в деформированном поверхностном слое делают раскатывание отверстий одним

из наиболее эффективных способов повышения предела выносливости деталей,

работающих в напряженных условиях.

Для раскатывания глубоких отверстий цилиндров применяют двух- или

многороликовые устройства, не передающие силу обкатки на станок. На рис.

147 показана головка для раскатывания глубоких отверстий диаметром 200

мм [8]. Под действием пружины её ролики разжимаются в поперечном

отверстии корпуса до упора в обрабатываемую поверхность. В свободном

состоянии головки Оси роликов упираются в ограничительные фланцы. Сила

раскалывания регулируется в небольших пределах мерными шайбами,

изменяющими сжатие пружин.

Для раскатывания отверстий диаметром 500...600 мм применяется устройство

(рис. 148), которое состоит из двух пружинящих оправок, несущих ролики,

установленные на игольчатых и упорных шариковых подшипниках. Настройка

на размер осуществляется продольным установочным болтом. Устройство

отличается простотой конструкции и может использоваться сразу после

операции растачивания при установке на расточную борштангу. Создание

комплекта из нескольких устройств различных типоразмеров позволяет

обрабатывать отверстия в широком диапазоне диаметров г- от 200 до 1200

мм [6].

Трудоемкость изготовления гидроцилиндров можно значительно снизить

применением комбинированного инструмента, позволяющего совместить всё

операции обработки отверстия цилиндра. Конструкция комбинированной

головки для обработки внутренней поверхности цилиндра диаметром 160Н8

[171 представлена на рис. 149.

В головке совмещены резцы для чернового растачивания, пластина для

чистового растачивания и ролики для раскатывания отверстия.

Центрирование головки в отверстии осуществляется твердосплавными и

текстолитовыми направляющими. Специальный скребок, расположенный за

резцами и пластиной, защищает ролик от попадания стружки. Обработка

ведется за один проход при обильном охлаждении.