содержание .. 60 61 62 63 64 65 66

Изготовление сушильных цилиндров

Сушильные цилиндры бумагоделательных машин предназначены для контактной

сушки бумаги или картона. Цилиндр приставляет собой деталь типа тела

вращения диаметром 1500 м и длиной 4600 или 6700 мм. Толщина стенки

цилиндра — 25... ...30 мм. Масса детали для машин, изготовляющих бумагу

шириной 4200 мм, составляет 7500 кг, а машин для производства бумаги

шириной 6300 мм — 14 000 кг. Сушильные цилиндры выполняются литыми из

чугуна.

К механической обработке цилиндров предъявляются следующие требования:

овальность и конусность наружной рабочей поверхности цилиндра

допускается не более 0,04 мм на 1000 мм длины; овальность и конусность

цапф цилиндра допускаются не более 0,02 мм; неконцентричность между

шейками цапф и бочкой допускается не более 0,1 мм; на рабочей

поверхности цилиндра допускается заделка раковин диаметром до 10 мм и

глубиной до 12 мм. Для создания условий равномерной подачи тепла

сушильный цилиндр обрабатывается со всех сторон.

На рис. 150 показаны узловые операции механической обработки сушильных

цилиндров [131. Токарная обработка сушильных цилиндров производится на

крупном токарном станке с высотой центров 1000 мм и расстоянием между

центрами 10 000 мм. До установки цилиндра на станок в его полость

заводится оправка диаметром 450 мм и длиной 9000 мм с разжимными

винтами, расположенными на двух дисках (рис. 150, а). Одним концом

оправка заводится в специальное гнездо в планшайбе, а другой конец

поджимается центром задней бабки и поддерживается с помощью специального

люнета. Цилиндр выверяется на биение путем регулировки разжимных винтов

оправки.

На первой операции (рис. 150, а) с двух сторон заготовки отрезается

прибыль, обтачивается бочка цилиндров с оставлением пропуска для

последующей обработки, подрезаются торцы, окончательно растачиваются с

двух сторон места под установку крышек, а также выполняются выточки

длиной до 150 мм с двух сторон для захода и выхода резцов.

Использование внутренней необработанной поверхности в качестве черновой

базы обеспечивает необходимую равномерность стенки цилиндра и соосность

растачиваемых посадочных мест под установку крышек при сборке. Обточка

бочки цилиндра проводится резцом с твердосплавной пластиной ВК8 при

скорости резания 80 м/мин, глубине резания 5 мм и подаче 1,9 мм/об.

На следующей операции обрабатывают резьбовые

отверстия для крепления крышек со стороны каждого торца (рис. 150, б).

Операция выполняется на агрегатносверлильных станках с программным

управлением, работающих по полуавтоматическому циклу. Отверстия

сверлятся без кондуктора с автоматическим отсчетом размеров по

координатной системе.

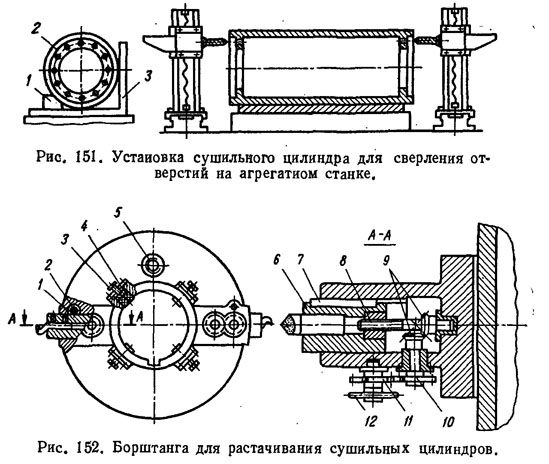

Цилиндр 2 устанавливают наружной поверхностью йа ровную плиту и

подпирают клином 1 к вертикальной стойке приспособления 3 (рис. 151).

При этом погрешность установки не превышает половины допуска,

предусмотренного на черновое обтачивание. Если применяются шпильки

диаметром 30 мм и в крышке сверлятся отверстия диаметром 32 мм, то

допуск на черновое обтачивание устанавливается 1,4 мм, что гарантирует

сборку крышки с цилиндром при прочих отклонениях 0,2 мм с минимальным

зазором шпильки 0,4 мм.

Растачивание внутренней полости цилиндра производится на токарном станке

(рис. 150, б). Для этого в цилиндр при помощи мостового крана вводится

специальная расточная борштанга. Цилиндр захватывают краном за борштангу

и переносят на станок. На станке вначале закрепляется борштанга —

хвостовиком в шпинделе станка с поджимом второго конца центром задней

бабки.

Рис. 150. Основные операции обработки сушильных цилиндров.

Затем крепится цилиндр, при этом используются отверстия для крепления крышек, под второй конец цилиндра подводится роликовый люнет.

Специальная расточная борштанга изготовляется из трубы, внутри которой

для жесткости сварочными заклепками крепится

двутавровая балка (рис. 152) [13]. Суппорт борштанги выполнен литым в виде массивного чугунного диска 1 диаметром 1200 мм с развитой направляющей ступицей, длина которой равна двум диаметрам борштанги. Для уменьшения износа внутренней поверхности ступицы и гашения вибраций во время резания в прямоугольные пазы вставлены четыре бруска 4 из текстолита, поджимаемые болтами 3. Резцедержатель 6 выполнен в виде пиноли и удерживается от проворачивания шпонкой 7. Положение резца регулируется с помощью винта 8, конических шестерен 9 и двух цилиндрических шестерен 10 и И через маховик 12. После регулирования резца пиноль затягивается специальным клином 2.

Перемещение суппорта вдоль борштанги осуществляется ходовым винтом,

пропущенным через гайку 5, обеспечивающим величину подачи в диапазоне

0,5...2 мм/об. Несмотря на значительный вес борштанги — 4500 кг, ее

прогиб с учетом собственного веса и сил резания составляет всего 2,6 мм.

При этом погрешность растачивания не превышает 0,2 мм.

Растачивание внутренней полости при вращении цилиндра, закрепленного на

патроне и люнете, при неподвижной борштанге по сравнению с другими

схемами обработки обеспечивает наименьшую разностенность.

При неподвижной установке цилиндра на призмах и обработке полости

вращающейся борштангой нарушается соосность посадочных мест под крышки,

а также появляется разностенность, являющаяся следствием искривления

полости цилиндра из-за значительного прогиба борштанги при вращении.

После сборки с корпусом цапфы цилиндра обрабатываются окончательно.

Сборка производится преимущественно в вертикальном положении при

установке цилиндров в кессоны (рис. 150, г) с допусками, обеспечивающими

минимальный натяг. Затяжка гаек на крышках цилиндров производится

тарированными ключами, что исключает дополнительные погрешности

установки, возникающие при креплении крышек.

Собранный цилиндр устанавливается цапфами в центрах станка.

Протачивается наружная рабочая поверхность цилиндра, прорезаются канавки

для крепления каната и с той же установки шлифуются вспомогательные

шейки цапф, которые используются в качестве установочных баз при

чистовом шлифовании подшипниковых шеек и черновом шлифовании бочки

цилиндра (рис. 150, д).

После установки цилиндра вспомогательными шейками на люнетные стойки

шлифовального станка окончательно шлифуются подшипниковые шейки цапф; с

помощью шлифовальной бабки предварительно, перед динамической

балансировкой, шлифуется бочка цилиндра (рис. 150, е).

Динамическая балансировка цилиндра проводится с целью устранения

неуравновешенности (рис. 150, ж), что достигается путем удаления части

технологических приливов, отливаемых с внутренней стороны крышки

цилиндра.

Окончательное шлифование бочки цилиндра производится при установке

детали подшипниковыми шейками на люнетные стойки шлифовального станка

(рис. 150, з). Отделочное шлифование производится при скорости вращения

изделия 20 м/мин, скорости круга 35 м/с, глубине резания 0,002 мм и

продольной подаче 10 мм/об. При чистовом шлифовании снимается припуск

0,5 мм на Сторону.

Обработанный цилиндр проходит контроль и консервацию.