содержание .. 40 41 42 43 44 45 46 47 48 49 50 ..

§ 43. Кинематика и динамика процессов обработки

К важнейшим кинематическим параметрам процессов обработки камня обычно

относят толщину стружки (среза) камня с, ширину стружки b, поперечное

сечение стружки f, угол контакта инструмента с обрабатываемой

поверхностью (q0). Перечисленные параметры оказывают значительное

влияние на технологические и энергосиловые показатели процессов

обработки камня, предопределяя производительность и износостойкость

инструмента.

В отличие от металлообработки, где ввиду высокой пластичности металла

стружка имеет совершенно определенные форму и размеры, понятие «стружка»

в камне-обработке является условным — под ним подразумевается объем

камня, разрушаемый инструментом за определенный период его воздействия

на камень.

Различают стружку камня, снимаемую инструментом за один оборот, стружку,

снимаемую за один оборот одним режущим элементом и, наконец, стружку

(точнее, микростружку), снимаемую за одно воздействие одним работающим

алмазным зерном. Очевидно, что первый вид стружки представляет собой

сумму стружек второго вида, а каждая стружка второго вида (для алмазного

инструмента) является результирующей суммой стружек третьего вида.

Как уже отмечалось, в камнеобрабатывающих станках обычно сочетаются два

основных формообразующих движения инструмента: вращения и подачи.

Вращательное движение необходимо для осуществления срезания стружки, а

движение подачи для того, чтобы указанный процесс периодически

повторялся.

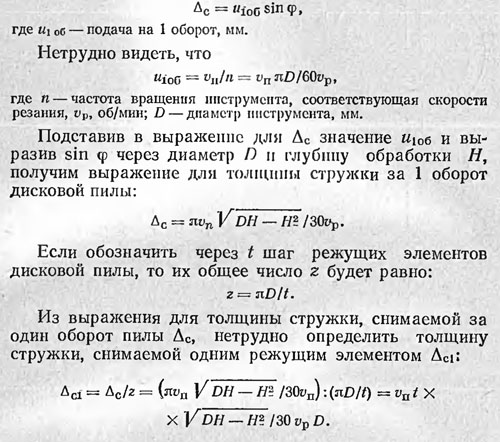

Рассмотрим взаимосвязь между основными кинематическими параметрами на

примере работы периферийного инструмента (отрезных кругов,

цилиндрических фрез и т. п.). Ввиду того что скорость рабочей подачи

инструмента значительно меньше скорости его вращения (на один, а иногда

и на два порядка), за траекторию движения периферийного инструмента

можно принять с незначительной погрешностью траекторию главного движения

— окружность. В этом случае толщина стружки, снимаемой инструментом за

один его оборот (с) равна (рис. 82, с)

Из полученного выражения видно, что толщина

стружки, снимаемой режущим элементом, прямо пропорциональна скорости

рабочей подачи и шагу режущих элементов, обратно пропорциональна

скорости вращения и находится в более сложной зависимости от диаметра

инструмента и глубины резания. Параметр Ct оказывает существенное

влияние на такие важные показатели процессов обработки, как усилие

резания (шлифовки), энергоемкость, производительность, износостойкость

инструмента, качество поверхности распила и т. п.

Так, например, чрезмерно низкие значения толщины стружки, снимаемой

режущими элементами, ведут к увеличению суммарного пути трения элементов

по дну пропила, следствием чего является затупление рабочих элементов и

снижение их износостойкости. С другой стороны, повышенные значения Ct

вызывают увеличение статических и динамических нагрузок на режущие

элементы (и на работающие зерна), в результате чего также снижается

износостойкость инструмента. Таким образом, для каждого вида

обрабатываемого камня необходимо устанавливать свои рациональные

значения C1 соответствующие максимальной износостойкости инструмента,

что, достигается обычно выбором рационального соотношения Un/Up.

При обработке камня периферийным инструментом большое значение имеет

правильный выбор схемы обработки: «по подаче» (направления вращения и

подачи совпадают) и «против подачи»-(направления вращения b подачи

взаимно противоположны). Каждая из указанных схем обусловливает

особенности процессов обработки и стружкообразования, силовые и

энергетические показатели процесса и т. п. Как видно из схем, на рис.

82, б, в образование стружки при обработке по схеме «против подачи»

происходит с нуля до ее максимального значения. В то же время при

обработке «по подаче» снятие стружки осуществляется пе с нуля, а с уже

заданной величины, что вызывает появление дополнительных динамических

воздействий на инструмент и в конечном счете снижает его износостойкость

на 10—12 %. Таким образом, с точки зрения износостойкости инструмента

наиболее предпочтительна схема «против подачи». В технологическом же

отношении преимущество имеет схема «по подаче», ввиду более

благоприятного распределения системы сил, обеспечивающих прижим

обрабатываемой заготовки к поверхности рабочего стола, а также ввиду

лучших условий охлаждения инструмента.

Работа торцевого инструмента в принципе аналогична описанной выше работе

периферийного инструмента г гой лишь разницей, что при обработке

изделий, ширина которых больше диаметра инструмента, угол контакта равен

180°. При этом если в первом случае ширина стружки (среза)

соответствовала ширине (толщине) пропила, то в данном случае этот

показатель равен толщине (глубине) слоя камня, снимаемого за один проход

инструмента.

Правильный выбор величины этого параметра в значительной мере

предопределяет эффективность обработки камня торцевым инструментом. На

схеме рис. 83 показано расположение и действие зерен торцевого

шлифовального круга при двух различных значениях ширины стружки (глубины

снимаемого слоя). При относительно большой величине этого параметра

зерна абразива или алмаза интенсивно разрушают камень на участке, равном

ширине рабочей кромки инструмента (рис. 83, а). При уменьшении ширины

стружки количе-