содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..

Вакуумирование пластичной массы в производстве фарфоровых и фаянсовых

изделий

Для повышения однородности пластичной массы

ее подвергают переработке на вакуумных массомялках типа Д-275, СМ-241А,

имеющих непрерывный лопастной (шнековый) винт (рис. 23).

Производительность вакуум-мялки Д-275 — 2,5 т/ч, СМ-241 А — 8 т/ч.

Вакуумцрование массы необходимо из-за того, что при тонком помоле

каменистых материалов, роспуске глинистых и первичной переработке масса

обогащается воздухом. Независимо от способа формования изделий воздух

снижает формовочные свойства массы. Воздух,

адсорбированный поверхностью глинистых частиц в

виде полимолекулярных слоев, удерживаемых ван-дер-ваальсовыми силами,

замедляет смачивание их водой, препятствует равномерному уплотнению

массы, способствует повышению упругих деформаций при пластическом

формовании, образуя расслоения, а также микротрещины, выявляемые при

сушке и обжиге изделий. Заполняя поры, воздух также препятствует

проникновению в них влаги, разъединяет частицы массы, действуя как

отощитель. Для фарфоровых изделий, изготовленных из плохо

вакуумированной массы, характерно повышенное содержание открытых пор

0,5—1,5%, что снижает их просвечиваемость. Объем воздуха в

свежеприготовленной массе составляет 5—15%, после ваку-умирования он

снижается до 0,3—0,4%. В хорошо вакуумированной массе частицы ее уложены

наиболее плотно: промежутки между крупными частицами заполнены более

тонкими частицами каменистых материалов, а также глинистыми частицами.

Вакуумирование способствует повышению пластичности и улучшению на 2—3%

формовочных свойств массы при меньшем количестве пластичной глины, что

повышает белизну изделий. Формовочная влажность вакуумированной массы

меньше, чем невакуумированной (табл. 5).

Вакуумирование массы снижает текстурную неоднородность, способствует

лучшему уплотнению при формовании, устраняет зыбкость почти в три раза,

до 5 МПа повышает механическую прочность сырца, вследствие чего

уменьшается бой и брак в производстве, снижает водопоглощение готовых

изделий, повышает просвечиваемость и механическую прочность изделий, а

также их химическую стойкость и диэлектрические показатели.

Вакуумиройанная масса имеет меньшую усадку, температура обжига изделий

на 20—30° С ниже, чем изделий из невакуумированной массы, менее склонна

к деформации при обжиге, а также обеспечивает получение изделий заданных

размеров. Оптимальное разрежение при вакуумировании большинства

тонкокерамических масс составляет 96—102 кПа.

Эффективность вакуумирования массы определяется ее составом,

пластичностью, влажностью, температурой и продолжительностью пребывания

в вакуумной камере.

Таблица 5 ВЛИЯНИЕ ВАКУУМИРОВАНИЯ НА СВОЙСТВА ФАРФОРОВЫХ МАСС И ИЗДЕЛИИ

|

|

Масса |

|

|

Показатель |

вакуумирован- ная |

невакуумиро- ванная |

|

Содержание воздуха, % |

0,3—4,25 |

5,1-9,5 |

|

Влажность, % |

20,4—23,5 |

21,6—24,12 |

|

Предел прочности при разрыве, кПа |

17,4—37,7 |

11—33,4 |

|

Усадка, %, при обжиге: |

|

|

|

до 920°С |

4,7—7,07 |

4,59—7,21 |

|

1320°С |

5,54—6,41 |

4,51—6,68 |

|

Водопоглощение после обжига, % |

0,08—0,15 |

0,14-0,21 |

|

Предел прочности изделий при изломе; МПа: |

|

|

|

высушенных при 110° С |

2-4,7 |

0,9-3 |

|

обожженных при 900° С |

3,4—4,9 |

1,5—4 |

|

обожженных при 1320° С |

61,8—69,5 |

59,9—69,8 |

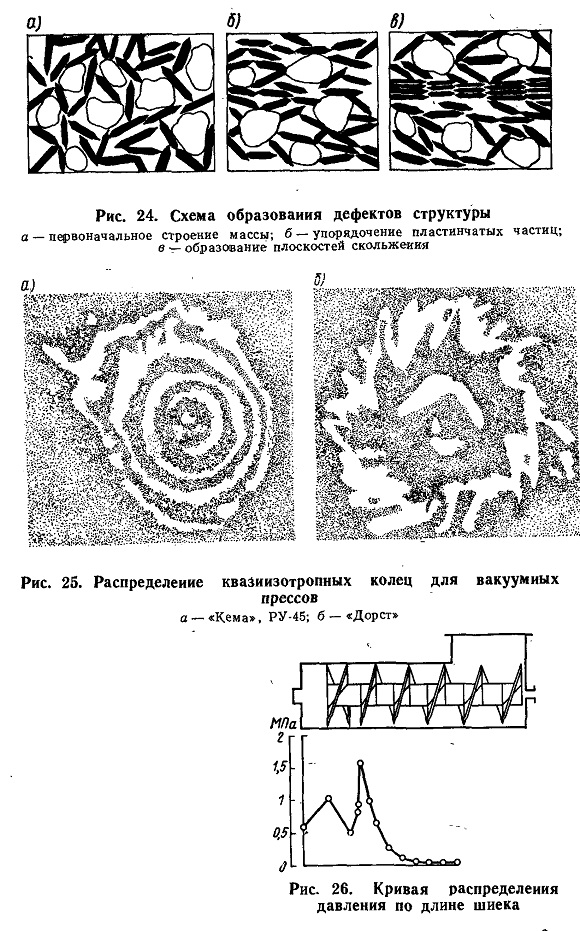

В работе вакуум-мялок наблюдаются многие специфические особенности, присущие обычным вакуум-прессам. Образование дефектов в заготовках (рис. 24) объясняется тем, что частицы глинистой составляющей имеют пластинчатую форму и при механическом воздействии на массу шнеком вакуум-мялки облегчают создание ориентированной структуры в заготовке, образуют плоскости скольжения с ослабленным сцеплением массы в этих местах, придавая ей анизотропию свойств. В результате заготовки, полученные на ленточном вакуум-прессе, имеют тем больше ориентированную структуру, чем выше пластичность массы. Установлено, что дефекты в заготовках из фарфоровой массы максимально ориентированы по периферии — вблизи стенок мундштука, уменьшаясь по мере приближения к центру заготовки. Каждый тип вакуум-пресса создает структуру с характерными квазиизотропными кольцами (рис. 25). При резко выраженной ориентации частиц заготовки могут иметь свилеватую структуру, эллиптическую или S-образную, что может привести к растрескиванию изделий при сушке и обжиге.

Текстурные дефекты в массе, созданные шнеком, в

значительной мере могут быть сняты в головке и мундштуке пресса при

правильном подборе последних. В ленточных прессах давление на массу

0,33—0,8 МПа наблюдается в головке пресса, напряжение бокового давления

составляет 0,12— 0,3 МПа. Кривая распределения величины давле-ния по

длине шнека приведена на рис. 26. Наибольшее давление (до 1,5 МПа)

наблюдается на участке установки контрножей.

Шнек пресса выполняет три функции: транспортирование, уплотнение и

выдавливание массы через головку и мундштук. Длина головки пресса должна

быть не менее 66—80% диаметра шнека, а в отдельных случаях она может

превышать его в 1,5 раза. Сечение головки пресса должно быть примерно в

1,5—2 раза больше сечения мундштука. Для тощих масс, например шамотных,

мундштуки должны быть длиннее, для пластичных масс они могут быть

короткими с коническим профилем. У очень коротких мундштуков с

отношением L:D< 1,2 даже при малой конусности на поверхности формовок

могут появляться трещины. Цилиндрические формовки из мундштуков с L :D>

1,2 получаются тем хуже по качеству, чем длиннее мундштук и больше его

конусность. Соотношение между сечением мундштука н сечением корпуса

пресса, обеспечивающее оптимальное уплотнение массы при наименее

выраженных текстурных дефектах, должно быть 1:4.

На основную работу пресса — проминку и смешивание массы расходуется до

90% мощности, потребляемой прессом, на формирование заготовки 10%.

Нормальное нагревание массы в прессе не должно превышать 4— 6° С. Более

высокая температура нагрева может вызвать расслоение заготовки.

Для вакуумирования массы на заводах наиболее широко применяют

вакуум-прессы одновальные фирмы «К.ЭМА», двухвальные — типа K/StSV

предприятия «Тюрингия» (ГДР) и др.

При увеличении диаметра цилиндра пресса производительность пресса

увеличивается пропорционально радиусу шнека в кубе при одной и той же

частоте вращения. Частота Вращения шнека вакуум-прессов регулируется от

0,8 до 0,37 с-1. Прессы K/StSV 250/1 и K/StSV 350/1 имеют три

скорости, что позволяет обрабатывать массы любой влажности и получать

заготовки необходимых размеров.

содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..