содержание .. 50 51 52 53 54 55 56 57 58 59 60 ..

Указания по сборке, регулировке и испытанию

компрессора автобуса ЗИС-155

Общие указания. Сборка должна производиться в условиях, исключающих

возможность попадания грязи и пыли на детали.

Детали должны быть чистыми, без забоин и других механических

повреждений; внутренние поверхности отливок картера и его крышек должны

быть тщательно очищены. Особенно это относится к каналам для смазки в

коленчатом валу и задней крышке.

Перед сборкой отливки следует продуть сжатым воздухом, а детали

протереть сухой тряпкой.

При замене подшипников коренных опор новые подшипники следует

распаковывать непосредственно перед сборкой. В случае, если подшипники

были распакованы ранее или в упаковке обнаружены повреждения, подшипники

перед установкой должны быть промыты в чистом керосине, просушены и

смазаны солидолом. Нельзя допускать при сборке непосредственных ударов

стальным молотком или стальной выколоткой по деталям. Для этой цели

следует применять резиновый или деревянный молоток, бронзовую выколотку,

специальные оправки, воспринимающие удары, или прокладки из материала,

не допускающего возможности нанесения повреждения на поверхности детали.

При заправке подшипников инструмент должен упираться непосредственно в

запрессованное кольцо; недопустимо, чтобы усилие передавалось через

шарики подшипника.

Для обеспечения герметичности всех мест соединений и разъемов

рекомендуется применять для промазки нитроклей АК-20 (№ 1510-49) или

нитрокраску.

Блок цилиндров и картер необходимо устанавливать на картере компрессора

так, чтобы фланец крепления воздушного фильтра находился на одной

стороне с опорной площадкой крепления картера компрессора. При установке

проверить, чтобы шпильки крепления блока цилиндров были ввернуты в

картер компрессора на длину полной резьбы.

Коленчатый вал. Установка коленчатого вала показана на фиг. 97.

Внутренние кольца подшипников должны быть напрес-сованы на вал до упора,

затем надеты замочные шайбы, до отказа затянуты упорные гайки

подшипников и загнут один «усик» на каждой шайбе в одну из прорезей

гайки.

При запрессовке сальника в крышку картера наружную поверхность обоймы

сальника следует смазать тонким слоем белил или маслостойким клеем.

Передняя крышка картера ставится с запрессованным сальником, задняя — в

сборе с уплотнительными кольцами.

Устанавливать крышки необходимо осторожно, чтобы не повредить сальник и

уплотнительные кольца. Перед установкой передней крышки на вал

компрессора нужно промазать поверхность трения кожаной манжеты

графитовой пастой (графитовый порошок с вазелиновым маслом). После

сборки необходимо проверить

легкость вращения коленчатого вала. Усилие, необходимое для

проворачивания вала, не должно превышать 0,3 кгм.

Поршни и шатуны. Правильность установки поршня в цилиндр определяется

зазором между поршнем и цилиндром. Величина этого зазора должна лежать в

пределах 0,05—-0,1 мм. Зазор проверяется ленточным щупом. Поршень,

вставленный вместе со щупом в цилиндр, должен опускаться под усилием

большого пальца руки.

Сопряжение поршневого пальца с поршнем и шатуном проверяют на ощупь.

Усилием большого пальца руки поршневой палец должен плотно входить в

отверстие головки шатуна.

Пальцы к шатунам и поршни к цилиндрам необходимо подбирать без смазки

при температуре 10—30° С, а также внимательно следить за правильной

установкой поршневых колец. Все четыре кольца должны быть направлены

прорезями вверх, как показано на фиг. 98. Стыки колец располагать так,

как показано на фиг. 99.

Перед установкой поршней и шатунов необходимо тщательно смазать поршень,

кольца, палец, шатунные подшипники и шейки чистым автолом. Коленчатый

вал повернуть так, чтобы сместить шейку коренного подшипника первого

цилиндра вниз. Затем снять с шатуна крышку и прокладки, оставив шатунные

болты в шатуне, вставить шатун с поршнем через верхнюю часть блока

цилиндров, поставить прокладки и крышку на место и затянуть болты

моментом 2—2,5 кгм. Необходимо следить за тем, чтобы прокладки крышки

шатуна были установлены без перекоса. Так же устанавливают поршень и

шатун второго цилиндра.

После затяжки шатунных подшипников проверить легкость вращения

коленчатого вала. Усилие, необходимое для проворачивания вала, не должно

превышать 0.8 кгм.

Головка цилиндров. Перед сборкой следует тщательно продуть сжатым воздухом внутреннюю полость головки цилиндро-в. Установить клапаны в головку. После установки пружин и пробок затянуть пробки до отказа. Собрать разгрузочные клапаны.

Фиг. 97. Установка коленчатого вала компрессора.

Каждый клапан должен перемещаться под действием

руки без заеданий. Собрать разгрузочную камеру. До отказа затянуть пять

болтов крепления крышки разгрузочной камеры. Установить коромысло и

отрегулировать зазор между коромыслом и клапаном. Величина зазора должна

быть в пределах 0,25—0,35 мм.

Необходимо убедиться, что от усилия рукой коромысло отжимает

разгрузочные клапаны и без заеданий возвращается в первоначальное

положение. Перед сборкой стержни разгрузочных клапанов, диафрагмы,

грибок толкателя и ось коромысла нужно тщательно смазать чистым автолом.

Собранная и испытанная головка устанавливается на блок так, чтобы

выпускной фланец головки цилиндров располагался слева, если смотреть со

стороны привода.

Болты, крепящие головку к блоку цилиндров, необходимо затягивать

равномерно в два приема — в порядке, указанном на фиг. 100. Усилие

затяжки должно составлять 1,2—1,7 кгм.

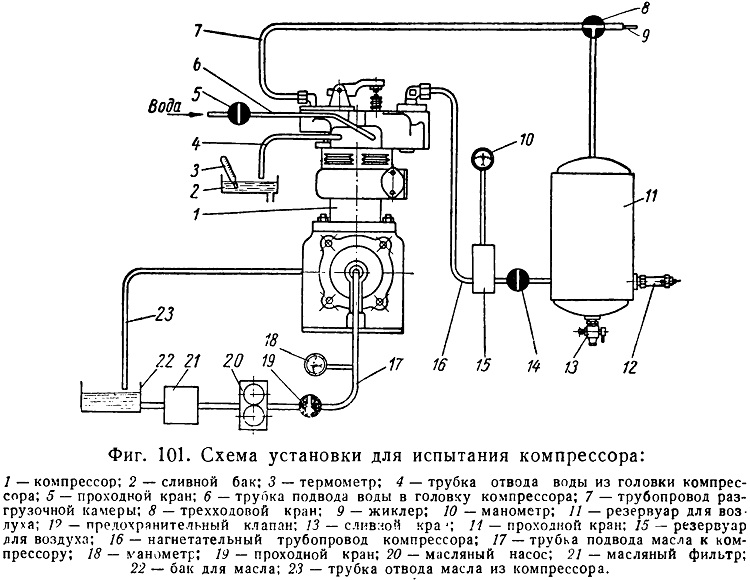

Фиг. 101. Схема установки для испытания

компрессора:

Основные параметры технической характеристики

установки для испытания компрессора

Жиклер 9 — диаметр калиброванного отверстия в мм 1,6

длина в мм............................3

Резервуар для воздуха 11 — емкость в л............10

Предохранительный клапан 12— максимальное давление в

кг/си2..................................9

Резервуар для воздуха 15—емкость в л............I

Масляный насос 20 — давление в кг/см2 ... ... 3—5

производительность в см3/мин . 300—500

Бак для масла 22— емкость в л....................15

Перед установкой головки цилиндров на блок компрессора необходимо

проверить:

1) герметичность выпускных клапанов, — для чего соединить нагнетательный

трубопровод 16 (фиг. 101) компрессора с резер-вуаром 15, перекрыв кран

14. Емкость резервуара 1 л, давление воздуха 6,5 кг/см2. Герметичность

выпускных клапанов считается достаточной, если падение давления воздуха

в резервуаре 15 будет не более 0,5 кг!см2 за 40 сек.;

2) герметичность разгрузочных клапанов, — для чего подвести воздух

давлением 6,5 кг!см2 из резервуара 15 к одному клапану со стороны

цилиндра компрессора. Второй клапан при этом должен быть открыт.

Герметичность разгрузочного клапана счи-тается достаточной, если падение

давления воздуха в резервуаре 15 будет не более 0,5 кг!см2 за 20 сек.

Герметичность проверять для обоих клапанов попеременно;

3) совместную работу разгрузочной камеры и клапанов,—для этого подвести

воздух давлением 4,5 кг/см2 из резервуара 11 к раз-грузочной камере; при

этом разгрузочные клапаны должны открыться. При соединении (с помощью

трехходового крана 8) полости разгрузочной камеры с жиклером 9 клапаны

должны закрыться. Проследить, чтобы клапаны не зависали. Операцию

проверки следует повторить три раза;

4) герметичность соединений и стенок головки компрессора при давлении

воздуха 6,5 кг/см2. Герметичность считается достаточной, если при

обмазке мыльной эмульсией происходит незначительное образование мыльной

пены при отсутствии крупных пузырей. В этом случае должна обеспечиваться

герметичность выпускных и разгрузочных клапанов.

Испытание компрессора после сборки. Схема установки для испытания

компрессора представлена на фиг. 101.

Во время испытания необходимо соблюдать следующие условия: температура

охлаждающей компрессор воды должна поддерживаться постоянной в пределах

60—90° С; масло, поступающее в компрессор, должно иметь давление в

интервале 1,5—3 кг!см2, температуру 40—50° С; сорт масла — автол по ГОСТ

1862-42; число оборотов коленчатого вала в минуту должно составлять

1250.

Испытания компрессора проводятся в таком порядке:

Испытание во время холостого хода производится в течение 10 мин. За

время испытания проверяется отсутствие течи масла; перегрева подшипников

— на ощупь; чрезмерного шума (стук поршней, поршневых пальцев и

пульсация выпускных клапанов) — на слух.

Испытание на производительность. Производительность компрессора

считается нормальной, если давление воздуха, нагнетаемого компрессором в

резервуар 11 при открытом жиклере 9 в атмосферу, поддерживается не менее

3,5 кг/см2, а давление воздуха в резервуаре 11 при закрытом жиклере 9

поддерживается равным 7,35 кг/см2. При указанном режиме работы попадание

масла в резервуар И не должен превышать 1,5 см3 в час.

Испытание на маслопропускную способность. При указанном выше режиме

испытания (число оборотов, давление и температура масла) количество

стекающего из компрессора масла не должно превышать 80 г/мин или 130

г!мин в соответствии с давлением масла по низшему или высшему пределу.

Для испытания достаточно соблюдение количества по одному пределу.

Испытание четкости совместной работы разгрузочной камеры и клапанов.

Работа разгрузочной камеры и клапанов проверяется при давлении воздуха

4,5^и" кг!см2, воздух подводится в полость разгрузочной камеры при

работающем компрессоре. Разгрузочные клапаны должны открыться. В течение

всего времени, пока разгрузочные клапаны будут открыты, необходимо

держать соответствующее давление в резервуаре 11.

Проверять работу необходимо при открытых и закрытых разгрузочных

клапанах. В первом случае в резервуаре 11 должно

быть установлено давление воздуха 4,5 кг/см2.

Воздух под давлением 4,5 кг/см2 подводится в полость разгрузочной

камеры, и разгрузочные клапаны откроются. Показателем четкой работы

разгрузочного механизма будет являться постоянство давления в резервуаре

11, указывающее на прекращение нагнетания компрессором воздуха в систему

установки. Убедившись в этом, нужно поворотом крана 8 отключить

разгрузочную камеру от резервуара U, соединив ее через жиклер 9 с

атмосферой. Разгрузочные клапаны закроются, а следовательно,

восстановится работа компрессора, и давление в резервуаре 11 будет

повышаться.

Проверку следует повторить 3 раза и проследить, чтобы клапаны не

зависали.

Общая проверка герметичности соединений компрессора производится

противодавлением 6,5 кг/см2. Герметичность может считаться достаточной,

если при обмазке мыльной эмульсией будет наблюдаться незначительное

образование мыльной пены (без крупных пузырей).

содержание .. 50 51 52 53 54 55 56 57 58 59 60 ..