содержание .. 169 170 171 172 173 174 175 176 177 178 179 ..

Ремонт насоса гидроусилителя автомобиля ЗИЛ-133

Сборка насоса гидроусилителя автомобиля ЗИЛ-133

Сборку ведут в соответствии с общими указаниями о сборке, данными в

разделе «Сборка рулевого механизма». Особое внимание обращают на чистоту

деталей.

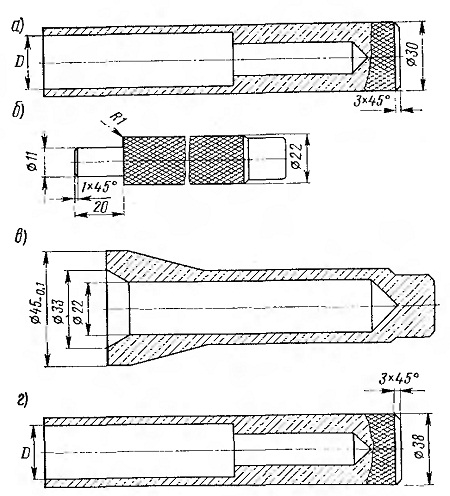

При замене уплотнительной манжеты 27 (см. рис. 10.5) смазанную маслом

новую манжету запрессовывают на место, используя оправку (рис. 10.12,

в). Стопорное кольцо 4 (см. рис. 10.6) устанавливают щипцами (см. рис.

10.7, в).

При замене игольчатого подшипника его запрессовывают на место оправкой

(рис. 10.12, б).

Новый шарикоподшипник запрессовывают на вал с помощью оправки,

показанной на рис. 10.12, а D = = 20,2 мм) или рис. 10.12, г (D = 25,2

мм). Проставку 33 (см. рис. 10.5) манжеты вкладывают так, чтобы ее

выступы были направлены к манжете. При установке вала насоса на место

соблюдают осторожность, чтобы не повредить рабочую кромку манжеты.

Стопорное кольцо 30 подшипника устанавливают щипцами (см. рис. 10.7, в).

В случае замены шарикоподшипника вала насоса без разборки рабочих

органов насоса его устанавливают в тиски шкивом (шестерней) вверх и до

завершения работы не снимают во избежание сдвига ротора, что потребует

полной разборки насоса. При установке вала насоса в корпус следует иметь

в виду, что после того, как шарикоподшипник войдет в корпус

приблизительно на 1/3 своей длины, шлицы вала войдут в контакт с шлицами

отверстия в роторе и дальнейшее перемещение может оказаться невозможным.

Для того чтобы закончить посадку вала, надо слегка поворачивать его в ту

и другую сторону.

Момент затяжки гайки шкива (шестерни) должен быть 5—6,5 кгс • м.

Убедившись, что лопасти свободно перемещаются в пазах ротора во всех

направлениях, устанавливают на место статор, ротор с лопастями и

распределительный диск в соответствии с метками, нанесенными при

разборке, и стрелкой на корпусе статора, указывающей направление

вращения вала насоса (правое — для карбюраторных, левое — для дизельных

двигателей). При этом фаска шлицевого отверстия ротора должна быть

обращена к корпусу насоса.

Убедившись, что шестигранник седла 16 (см. рис. 10.5) клапана обращен

внутрь отверстия крышки 21, устанавливают ее на место и завертывают

болты ее крепления. При значительном смятии седла соединения шланга

высокого давления в крышке, приводящем к течи масла, заменяют седло, как

было указано в разделе «Разборка и проверка рулевого механизма».

Устанавливают бачок и коллектор с уплотнительными деталями, убедившись в

сохранности прокладки коллектора. Завертывают болты их крепления

моментом 0,6—0,8 кгс * м.

Убеждаются, что вал насоса вращается свободно, без заеданий и

устанавливают насос на автомобиль. Проверяют насос по развиваемому

давлению, а также при движении. После некоторого пробега осмотром

проверяют герметичность.

Для исключения повторного снятия насоса с автомобиля после ремонта и

повышения его качества на АТП с достаточно большим объемом ремонта

целесообразна проверка насосов на специальной установке, где они

приводятся электродвигателем мощностью не менее 3,5

кВт. Частота вращения вала насоса должна быть 600 об/мин. В линии

нагнетания устанавливают манометр с пределом измерения до 100 кгс/см2 и

вентиль, позволяющий создавать в ней давление.

Перед проверкой насосу дают поработать в течение 10—15 мин, постепенно

повышая давление при помощи вентиля до 50—55 кгс/см2. Затем проверяют

давление, развиваемое насосом при полностью закрытом вентиле.

Желательно, чтобы оно было 60—80 кгс/см2. При проверке вентиль должен

быть закрыт не более 15 с во избежание повреждения насоса.

Недостаточная величина развиваемого насосом давления может быть вызвана

осадкой пружины предохранительного клапана вследствие случившегося

раньше перегрева насоса. В этом случае пробуют ликвидировать

неисправность, вынимая регулировочные шайбы под седлом

предохранительного клапана. Снятие одной шайбы толщиной 0,5 или 0,7 мм,

если причиной недостаточного давления является осадка пружины, дает

повышение давления соответственно на 7 или 10 кгс/см2.

Рис. 10.12. Инструмент для сборки насоса гидроусилителя рулевого управления: а — оправка для выпрессовки (запрессовки) шарикоподшипника насоса карбюраторных двигателей; б — оправка для запрессовки игольчатого подшипника; в — оправка для запрессовки уплотнительной манжеты; г — оправка для выпрессовки (запрессовки) шарикоподшипника насоса дизельных двигателей

содержание .. 169 170 171 172 173 174 175 176 177 178 179 ..