содержание .. 30 31 32 33 34 35 36 37 38 39 40 ..

Круглопильные станки для продольной распиловки

Круглопильные станки для продольной распиловки лесоматериалов широко

применяют на нижних складах лесозаготовительных предприятий. В

зависимости от назначения распиловки, формы и размеров обрабатываемых

лесоматериалов и режима работы станки делятся на две группы:

периодического и непрерывного действия, а в зависимости от характера

движения распиливаемого лесоматериала эти станки делятся на три основные

группы (рис. III.25): с возвратно-поступательным движением

распиливаемого материала; с возвратно-поступательным движением пилы и с

непрерывным движением материала.

Основными узлами станков являются пильный и подающий механизмы. Механизм

пиления может состоять из одной или двух пил, расположенных в одной

плоскости, или из одной и более пил в параллельных плоскостях. Зубчатый

венец пил для продольной распиловки лесоматериалов приведен на рис.

II.8.

Подающий механизм станков по своей конструкции зависит от формы

распиливаемого лесоматериала, последовательности распиловки, назначения

самого станка.

Станки с периодической подачей применяют, когда для полной распиловки

лесоматериала требуются повторные пропилы, а станки с непрерывной

подачей — при распиловке лесоматериала за один проход. В станках с

периодической подачей необходимо реверсивное движение, которое

осуществляется при помощи тележек. В станках с непрерывной подачей

такого движения не требуется, поэтому механизмы подачи (вальцы,

транспортеры) применяют для непрерывного надвигания.

Тележки приводятся в движение различными приводами. На рис. III.26, а

реверсивное движение тележки выполняется при помощи ременной передачи.

Распиливаемый кряж 9, закрепленный на тележке 10, по рельсовому пути И

надвигается на пилу

2 при помощи каната 5, охватывающего несколькими витками барабан 4.

Барабан получает вращение от пильного вала 1 (или от отдельного привода)

посредством ремней 5 или 6 через редуктор 8. Оба ремня надеты на шкивы

свободно. При повороте рукояти 12 вправо леникс 7 натягивает ремень 6 и

барабан начинает перемещать тележку в рабочем направлении: при повороте

рукоятки 12 влево тележка движется в обратном направлении за счет

натяжения ремня 5 (ремень 6 ослабевает), совершается холостой ход

тележки. Регулируя натяжение рем-. ней, можно плавно регулировать

скорости движения тележки, а следовательно, и скорость подачи.

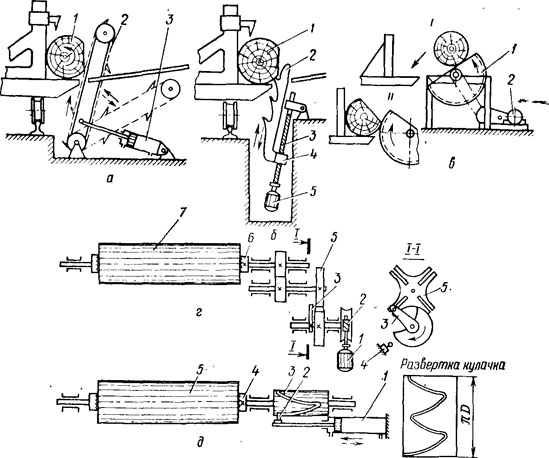

Рис. III.25. Классификация круглопильных станков

для продольной распиловки

Рис. III..26. Схемы механизмов подачи:

а — канатный с ременным механизмом реверсирования тележки; б — канатный

с гидравлическим приводом реверсирования движения пилы; в — при помощи

транспортера; г — гусеницами; д — вальцами

На рис. 111.26, б изображен привод тележки с перемещающейся пилой 3 при

помощи плунжерных гидроцилиндров 2 с полиспастами 1. Плунжерные

гидроцилиндры включаются поочередно, а полиспасты обеспечивают

достаточный ход тележки при небольшом ходе плунжера.

На рис. 111.26, в, г, д подача осуществляется непрерывно в одну сторону

при помощи транспортеров с упорами, гусеницами, вальцами. Характер

изменения скоростей подачи, как и при поперечной распиловке, имеет те же

закономерности, обеспечивающие постоянство загрузки двигателя механизма

пиления.

Зажимные механизмы служат для надежного закрепления распиливаемого

лесоматериала. Зажим лесоматериала с боко-

вой поверхности (рис. III.27, а) производится крючьями 5, которые поднимаются и опускаются по направляющим стойкам и закрепляются замком вручную, или при помощи цепи 4 от электродвигателя 1 посредством редуктора 2 и цепной передачи 3. Включенная в передачу муфта предельного момента обеспечивает надежный зажим сбежистых лесоматериалов. Вместо механической системы зажима можно применять гидравлическую (рис. 111.27,6), в которой крючья 1 поднимаются, опускаются и удерживаются при помощи гидро- или пневмоцилиндров 2. При каждом повороте распиливаемого лесоматериала крюки должны подниматься и снова опускаться, что является недостатком таких конструкций.

Рис. 111.27. Схемы зажимных механизмов:

а — боковой зажим крючьями с механическим приводом; б —то же с

гидроприводом; в —торцовый зажим с гидроприводом; г — то же с

механическим приводом

При зажиме лесоматериала с торцов (рис. 111.27, в, г) и его повороте эти

недостатки отсутствуют. Но здесь имеют место

свои недостатки. Так, при зажиме с торца и при

наличии гнили в месте зажима закрепление кряжа невозможно. Кряж 3

зажимается башмаками 2, один из которых имеет движение от гидроцилиндра

1 или зубчатой рейки 4 от электродвигателя через редуктор и шестерни 5.

Поворотные механизмы служат для поворота кряжа вокруг своей оси на угол

3,14/2 рад (90°). При зажиме кряжа крючьями его можно поворачивать

вручную либо при помощи цепных, сегментных или реечных кантователей, а

при зажиме с торцов — специальным поворотным устройством. Цепной

кантователь (рис. III. 28, а) поворачивает кряж 1 цепью 2 со

специальными зубьями. Цепь подводится к кряжу при помощи гидроцилиндра

3. Реечный кантователь (рис. 111.28,6), так же как и цепной, при помощи специального зубчатого упора 2 поворачивает кряж 1. Зубчатый упор через гайку 4 при вращении винта 3 реверсивным электродвигателем 5 перемещается по винту вверх и вниз.

Рис. III.28. Схемы поворотных и центрирующих

механизмов:

а — цепной; б — реечный; в — сегментный; г — с мальтийским крестом; д —

с пространственным кулачком н гидроприводом; е — канатный; ж — рычажный

Сегментный кантователь (рис. III.28, в) состоит из

двух ребристых сегментов 1, сидящих на одном валу и приводятся во

вращение от электропривода 2 посредством редуктора и цепной передачи.

Сегменты имеют реверсивное вращение.

При торцовых зажимах поворот кряжа осуществляется с применением

мальтийского креста (рис. III.28,г). От электродвигателя 1 через

червячную пару 2 при помощи водила 3 поворачиваются мальтийский крест 5,

башмак 6 и кряж 7. При каждом повороте водила мальтийский крест

поворачивается на угол л/2 рад и воздействует на выключатель 4, который

выключает в этот момент электродвигатель 1\ включение электродвигателя

осуществляется с пульта управления оператором при нажатии кнопки.

Кряж может поворачиваться гидроцилиндром 1 (рис.

111.28, д), пальцем 2 на его штоке и кулачком 3 с пазами. При

перемещении поршня из одного крайнего положения в другое

палец, скользя по пазу, поворачивает кулачок 3, башмак 4 и кряж 5 на

угол 3,14/2 рад.

Механизм центрирования служит для установки кряжа в торцовых зажимах,

которые должны располагаться в непропили-ваемой зоне. Механизмы

центрирования применяют главным образом в шпалорезных станках с

торцовыми зажимами кряжа.

Кряж 4 (рис. III.28, е), поданный на вилки 5, при помощи зубчатой рейки

1 и шестерни 2, приводимой электродвигателем, поднимается вверх.

Одновременно опускается на такую же ве-

личину выключатель 5 за счет груза 6. Груз соединен с нижней частью

рейки канатом 7. При соприкосновении выключателя с поверхностью кряжа

электродвигатель отключается и вилки останавливаются. При этом кряж

будет сцентрованным относительно горизонтальной оси перемещения зажимов

8, которые затем и зажмут кряж, а груз 6 и вилки 3 вернутся в исходное

положение.

Рис. 111.29. Схемы механизмов поперечного

перемещения: а — при помощи шестерни и рейки; б — при помощи

гидроцилиндра; в — при помощи винта и гайки; г-то же при помощи

сельсинов; д — дистанционное управление при помощи контактных пластин

На рис. 111.28, ж гидроцилиндр 1 поднимает вилку 2 с кряжем 3 и через

равноплечий рычаг 10, тягу 7 и скобу 5 опускает выключатель 4 до

соприкосновения его с кряжем. Кряж останавливается и зажимается зажимами

8. После этого жидкость подается в верхнюю полость цилиндра, вилки и

скоба возвращаются в исходное положение. Для замера диаметров кряжей на

скобе 5 закреплена щетка 6, скользящая по контактам 9, соответствующим

различным диаметрам кряжей. Нажим на выключатель 4 при встрече с кряжем

ведет не только к прекращению подъема вилок, но и к подаче питания к

щетке 6, от которой через соответствующий контакт 9 передается

информация о замеренном диаметре.

Для перемещения кряжа или пилы в поперечном направлении служат

специальные механизмы. Закрепленный кряж 1 крючьями 2 (рис. III.29, а)

перемещается влево при помощи кронштейна 3 со стойкой и зубчатой рейкой

4 и червячной пары 5 от электродвигателя 6. После пропила кряж может

подаваться опять влево. Вправо подача кряжа затруднительна, он может при

этом поворачиваться за счет момента сил от крючьев относительно точки

опоры его на лежнях.

Кряж 1 (рис. 111.29, б), закрепленный торцовыми зажимами

2, может перемещаться влево и вправо, как показано на схеме рис. 29, а,

так и при помощи гидроцилиндра 4, жестко связанного с кронштейном 3

(шток 5 закреплен неподвижно). Пилы могут перемещаться также при помощи

гидравлического или механического привода (рис. 111.29, в). Пила 1 с

электродвигателем 2 перемещается от электродвигателя 5 через редуктор

посредством ходового винта 4 и гайки 3 в обоих направлениях. Величина

поперечного перемещения определяется и задается оператором по

специальной масштабной линейке или устанавливается автоматически.

На рис. 111.29,(3 показана схема автоматического перемещения и установки

кряжа в заданную плоскость пропила. На кронштейне 1 на его изолированной

плите закреплены две металлические контактные пластины 2 и 5,

разделенные изолированным участком 4. К контактным пластинам прижаты

щетки 3. Крайняя правая щетка соединена с катушкой контактора КПП, а

крайняя левая — с катушкой КПЛ-, внутренние щетки через кнопки К1-К5

соединены с источником питания. При включении контактора КПЛ

электродвигатель вращает шестерню 6 против часовой стрелки и кронштейны

1 с торцовым зажимом

7 и кряжем 8 двигаются влево и, наоборот, при

включении контактора КПП — система двигается вправо.

Нажатием на одну из кнопок Kl-i-K5 кряж передвигается до

соответствующего положения Г, 2', 3', 4', 5' и останавливается при

набегании соответствующей щетки на изолированный участок 4. Цепь

контактора КПЛ при этом разрывается и кронштейн 1 с кряжем 8

останавливается.

Другая система автоматического устройства для перемещения и установки

кряжа в заданную плоскость пропила приведена на рис. III.29, г.

Кронштейн 2 с зажатым кряжем 1 крючьями 3 перемещается при помощи

зубчатых реек 4, шестерен 5, вала 8 и червячного редуктора 7, приводимых

в действие электродвигателем 6. От вала 8 через цепную передачу 9

вращение передается электромагнитной муфте 10, ведомая часть которой

имеет диск с упором И. На пульте управления оператор рукояткой 14

заказывает величину поперечного перемещения кряжа. При этом

поворачивается ротор сельсина-датчика 15 на угол, соответствующий

заданному размеру перемещения кряжа. На такой же угол поворачивается

ротор сельсина-приемника 12 с диском и микропереключателем 13,

Одновременно с этим включаются электродвигатель 6 и электромагнитная

муфта 10. Кряж начинает перемещаться, а упор И поворачиваться. При

встрече упора 11 с микропереключателем 13 электродвигатель 6 и муфта 10

отключаются, кряж останавливается, а диск с рукояткой 14 под действием

пружины возвращается в исходное положение.

содержание .. 30 31 32 33 34 35 36 37 38 39 40 ..