содержание .. 30 31 32 33 34 35 36 37 38 39 40 ..

§ 34. Подготовка рабочего инструмента к

эксплуатации

Эффективность эксплуатации камнеобрабатывающего инструмента в

значительной мере зависит от того, насколько правильно произведена его

подготовка к работе на станке. Основные правила подготовки инструмента

сводятся к следующему.

При получении алмазного инструмента со склада его необходимо промыть

керосином до полного удаления следов антикоррозионного покрытия, затем

насухо протереть ветошью. Абразивный инструмент очищается от пыли и

следов грязи с помощью сухой или слегка увлажненной тряпки. После чего

следует контрольная проверка инструмента с цслыо обнаружения дефектов,

которые могли возникнуть при его транспортировке и хранении. Необходимо

внимательно проверить корпус инструмента и поверхность его рабочих

элементов. На рабочей поверхности алмазных элементов дисковых пил

(отрезных кругов), цилиндрических фрез и шлифовальных кругов допускается

не более трех выкрошиваний и раковин длиною и шириною до 0,5 мм. Не

должно быть короблений, трещин и заусенцев. На поверхности абразивного

инструмента не допускаются трещины, а количество выкрошиваний и раковин,

имеющих глубину и ширину до 2 мм, не должно быть более 5.

Контроль боковых поверхностей корпуса (коробление, выпучивание и т.п.)

алмазных отрезных кругов осуществляется контрольным шаблоном и щупом.

У сегментных отрезных кругов отклонение от плоскости не должно превышать

при диаметре от 250 до 400 мм — 0,1 мм, свыше 400 до 800—0,2; 975,

1000—0,3; 1100, 1250—0,4 мм.

Таблица 32. Показатели прочности и жесткости фрезерно-окантовочных станков (по РТМ 330-2-79)

|

|

Диаметр инструмента, мм |

||

|

Поквзатель |

250—315 |

400—630 |

800—1250 |

|

Максимально допускаемые радиальные биения вала, мм |

0,03 |

0,05 |

0,07 |

|

Максимально допускаемые торцевые биения опорной поверхности (базового упора) вала, мм |

0,03 |

0,06 |

0,10 |

|

Отклонение от параллельности оси вала относительно поверхности стола, мм/м, не более |

0,10 |

0,20 |

0,30 |

|

Отклонение от перпендикулярности оси вала направлению подачи, мм/м, не более |

0,10 |

0,20 |

0,30 |

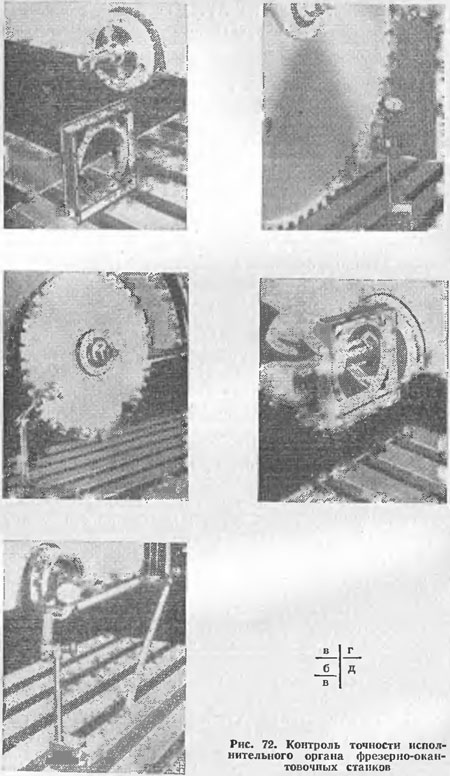

Перед установкой инструмента на рабочий вал его проверяют на радиальное

и торцевое «биение». С этой целью на столе станка устанавливают с

помощью штатива часовой индикатор, рабочий штифт которого упирается либо

непосредственно в вал (при замере радиальных биений), либо в торец

базового упора (при замере торцевых биений), при этом вал

проворачивается вручную (рис. 72, а). Величины допускаемых биений вала

для алмазных отрезных кругов н цилиндрических фрез приведены в табл. 32.

Для случаев эксплуатации периферийного абразивного инструмента

(калибровочные круги) допускаемые биения вала (радиальные и торцевые)

составляют 0,22 мм.

Затем уровнем проверяют горизонтальность вала, вертикальность базового

упора (рис. 72, б) и горизонтальность рабочего стола при его перемещении

на всю длину хода (рис. 72, в).

Алмазные дисковые пилы (отрезные круги) и цилиндрические фрезы

фиксируются па валу с помощью фланцев. При этом инструмент своим

посадочным отверстием устанавливается на посадочный выступ фланца, после

чего подвижная часть фланца прижимается к противоположной стороне

корпуса инструмента с помощью гайки.

Установленный на валу камнеобрабатывающего станка инструмент необходимо

проверить на торцевые и радиальные биения (рис. 72, г, д). Алмазные

дисковые пилы, кроме того, проверяются на параллельность плоскости

корпуса и направлению подачи. Допускаемые значения биений дисковых пил,

установленные ГОСТ 16115— 78 и 10110—78 приведены в табл. 33.

Допускаемые биения алмазных цилиндрических фрез (ПТУ 2-037-253-80)

диаметром 200—400 мм составляют: радиальные—0,6 мм и торцевые —0,4 мм.

Основные размеры фланцев (рис. 73) в зависимости от

диаметра алмазных отрезных кругов приведены в табл. 34.

Контроль торцевых биений производится с помощью часового индикатора,

устанавливаемого на штатив [26] при прокручивании инструмента вручную

(см. рис. 72, г). Если значения торцевых биений окажутся выше

допускаемых, то положение инструмента необходимо отрегулировать с

помощью прокладок из фольги.

Радиальные биения также контролируются часовым индикатором, штифт

которого упирается в рабочую периферию алмазных элементов [26] (см. рис.

72, б). Инструмент медленно прокручивают вручную и фиксируют показания

индикатора на каждом элементе. При этом максимальная разность высот не

должна превышать допускаемых радиальных биений, указанных в табл. 32.

Контроль радиальных биений пилы может быть произведен также с помощью

штангенвысотомера, подвижная

губка которого последовательно подводится к рабочей периферии каждого

алмазного элемента.

Нужно иметь в виду, что превышение допускаемых значений биений

инструмента неизбежно ведется к снижению эксплуатационных характеристик

стайка, повышает энергоемкость и удельный расход алмазов.

Таблица 34. Основные размеры прижимных фланцев алмазных дисковых пил (отрезных кругов), мм

|

Диаметр инструмента |

Диаметр фланцв d |

Ширина посадочного выступа Ь |

Толщина фланцв h |

|

250 |

100 |

ю |

12 |

|

315 |

120 |

10 |

12 |

|

400 |

150 |

12 |

16 |

|

500 |

170 |

15 |

18 |

|

630 |

180 |

15 |

18 |

|

800 |

225 |

20 |

20 |

|

1000 |

250 |

25 |

20 |

|

1100 |

250 |

25 |

20 |

|

1250 |

300 |

30 |

25 |

Для проверки параллельности плоскости корпуса

инструмента направлению подачи на рабочую поверхность стола

устанавливают штатив с индикатором ИЧ, штифт которого должен упираться в

торец корпуса инструмента [26]. Затем, задавая незначительную скорость

рабочей подачи, перемещают стол с индикатором относительно инструмента

(или наоборот, в зависимости от конструкции станка) и снимают показания

индикатора, разница которых является величиной отклонения плоскости

инструмента от направления подачи. Допускаемое значение отклонения

составляет 0,3 мм па 1 м хода подачи.

При выявлении превышения указанного допуска необходимо проп.шести

регулировку направляющих подачи или (в отдельных случаях) пильного вала

станка, ось которого должна быть перпендикулярна направлению подачи.

Контроль правильности установки на станке шлифовального инструмента

имеет свои отличительные особенности. В частности, у сборных торцевых

кругов контролируется параллельность рабочей поверхности элементов

базовой поверхности корпуса. У алмазных кругов формы АПС2 допускаемая

непараллельность при диаметре 250 и 360 мм составляет 0,1 мм, а при

диаметре 450 и 560 мм — 0,15 мм. У абразивных шлифовальных кругов этот

показатель значительно выше: для инструмента на магнезиальной связке он

составляет 2 мм, а для инструмента на бакелитовой связке — 2,5 мм.

При подготовке к работе алмазных головок для обдирочной шлифовки гранита

(ТУ 88 УССР ИСМ 577-78) рабочая поверхность алмазных брусков должна быть

установлена над поверхностью наружного опорного кольца в пределах

0,3—0,6 мм. Измерение вылета брусков производят следующим образом:

прикладывают металлическую линейку на два диаметрально расположенных

бруска и набором щупов измеряют зазор между линейкой и поверхностью

наружного опорного кольца.

Величина допускаемых биений торцевых шлифовальных кругов при упругом

шлифовании обычно не регламентируется, поскольку инструмент в данном

случае имеет шарнирное сочленение с валов станка. В то же время во

избежание чрезмерных биений инструмента рекомендуется ограничивать

свободу разворота круга на шарнире относительно горизонтальной плоскости

углом 2—2,5°.

Т а б л и ц а 35. Допускаемые значения биений и отклонений алмазных торцевых калибровочных инструментов, мм

|

Наружный диаметр |

Допусквемыс биения |

Допускаемая непараллельность поверхности к плоскости движения конвейера Д |

|

|

радиальные |

торцевые |

||

|

1 |

2 |

3 |

4 |

|

200 |

0,03 |

0,05 |

0,12 |

|

300 |

0,05 |

0,05 |

0,15 |

|

400 |

0,05 |

0,10 |

0,20 |

|

500 |

0,05 |

0,15 |

0,20 |

|

600 |

0,07 |

0,20 |

0,35 |

|

700 |

0,07 |

0,25 |

0,50 |

|

800 |

0,08 |

0,30 |

0,60 |

|

900 |

0,08 |

0,30 |

0,65 |

У торцевого калибровочного инструмента, жестко

закрепленного на шпинделе станка и используемого обычно при конвейерной

обработке мрамора (алмазные калибровочные круги, тарельчатые фрезы и т.

п.), плодятся ограничения на величину радиальных и торцевых биений

(табл. 35). Измерение биений, так же как и в случае отрезных кругов,

осуществляется посредством часового индикатора.

Важным требованием, предъявляемым к калибровочному торцевому

инструменту, является соблюдение параллельности его рабочей поверхности

по отношению к базовой плоскости (рис. 74). Отклонения инструмента от

параллельности базовой плоскости допускаются только по направлению

подачи, величины этих отклонений не должны превышать допускаемых

максимальных значении, приведенных в табл. 35 (гр.4).