содержание .. 30 31 32 33 34 35 36 37 38 39 40 ..

§ 38. Предупреждение брака и контроль качества

обработки изделия

Брак при окантовке проявляется преимущественно в виде сколотых углов,

краев, разрушенных и сколотых кромок изделий. Происходит это при

несоблюдении правил работы на фрезерно-окантовочных станках и

неаккуратном обращении с готовыми плитами. Для предупреждения брака не

следует нарушать установленные правила работы на станках и, в частности,

отрезной круг необходимо устанавливать так, чтобы его плоскость была

строго перпендикулярна оси вращения. Иначе края изделия будут

скалываться. Во избежание скола углов окончание реза рекомендуется

производить с уменьшенной скоростью подачи. Отрезной круг должен резать

камень по подаче, прижимая заготовку к столу, в результате чего

достигается большая жесткость закрепления ее на столе.

Одной из причин скалывания кромок плит при их окантовке является

затупление (засаливание) режущей поверхности алмазного отрезного круга.

Для восстановления режущей способности инструмента необходимо произвести

его правку на малопрочном абразивном материале (вулканическом туфе,

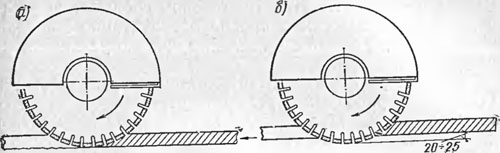

песчанике и т. п.). Сколы на нижних кромках плит (так называемые подрывы

кромок) иногда являются следствием недостаточного выхода (вылета)

отрезного круга за тыльную поверхность плиты; указанный показатель

должен быть не ниже 20— 25 мм (рис. 75).

Другой характерной формой брака при окантовке является нарушение

прямоугольности получаемых изделий (допускаемые отклонения от прямого

угла смежных граней на 1 м длины составляют ±1 мм). Причинами такого

брака могут являться: перебазированне (смещение) плит при окантовке

ввиду недостаточно надежного их крепления на рабочей поверхности стола,

наличие значительных люфтов в механизме фиксирования поворота стола и т.

п. Для предупреждения этого вида брака необходимо устранить причины его

обусловливающие.

Брак при шлифовке обычно вызывается нарушением нормальной технологии

обработки или непригодностью примененного инструмента. Как правило, при

шлифовке-полировке наиболее характерны следующие виды брака: единичные

борозды и запилы на обрабатываемой поверхности, заваливание кромок и

углов, прижог обрабатываемой поверхности, непроработка отдельных

участков плиты.

Рис. 75. Взаимоположение отрезного круга и камня в

процессе окантовки а — неправильное; б — правильное

Борозды и запилы являются следами предыдущей обработки или возникают в

результате попадания под инструмент крупных частиц абразива. Заваливание

кромок и углов чаще всего происходит при конвейерной обработке из-за

недостаточного жесткого крепления инструмента к шпинделю, что приводит к

отжимам круга от изделия. Прожоги появляются при неправильном подборе

скоростей вращения инструмента и недостаточном охлаждении. Причиной

непроработки отдельных участков плиты обычно является низкое качество

исходной поверхности. При тщательном соблюдении установленной технологии

и правил эксплуатации шлифовального оборудования эти виды брака могут

быть полностью исключены.

Форма и размеры изделий из камня устанавливаются ГОСТами и рабочими

чертежами, утвержденными в установленном порядке. Детализация изделия на

чертеже должна обеспечивать самостоятельное изготовление его рабочим.

Контроль качества обрабатываемого изделия осуществляется визуально

(путем осмотра) и с помощью контрольно-измерительных инструментов.

Размеры изделий и сколы на их ребрах проверяют с точностью до 1 мм

металлической линейкой, рулеткой или угольником. Прямоугольность изделия

проверяют металлическим угольником со стороной не менее 500 мм. Величину

отклонения угла между смежными торцевыми гранями от прямого определяют

введением калиброванных пластинок в просвет между торцевой гранью и

концом угольника (для плит) или измерением его с помощью щупа для

архитектурно-строительных изделий.

Правильность плоскости контролируется металлической линейкой, которую

накладывают по периметру и диагонали изделия. В просвет между плоскостью

изделия и линейкой вводят калиброванные пластинки (для плит) или

измеряют его с помощью щупа (для архитектурно-строительных изделий).

Прямолинейность профильных изделий проверяется наложением линейки по

гребню профиля, а правильность их кривых поверхностей — шаблоном,

изготовляемым из листовой стали толщиной 1,5—-3 мм в зависимости от

высоты профиля.

Для оценки качества шлифовки-полировки в производственных условиях

преимущественно применяют визуальный контроль, в процессе которого

проверяют: равномерность шероховатости по всей шлифованной поверхности и

отсутствие на ней следов предыдущей операции, качество и равномерность

глянца и отсутствие дефектов на полированной поверхности (царапин,

прижогов и т. п.), имея в виду, что она должна иметь на всей площади

зеркальный блеск с четким отражением окружающих предметов.

Для сравнительной оценки качества шлифовки-полировки в распоряжении ОТК

предприятия должны

быть эталоны различных облицовочных материалов с

разными фактурами. —

Качество шлифовки образцов-эталонов целесообразно контролировать с

помощью профилометра-профилографа «Калибр-203», который оснащен

индукционным датчиком с алмазной иглой. Этот прибор позволяет

производить интегральную оценку шероховатости шлифованной поверхности по

параметру Ra — среднеарифметическому отклонению микропрофиля от средней

линии.

Значения шероховатости обработанной поверхности в зависимости от вида

операции шлифовки-полировки приведены в табл 38.

Таблица 38. Значения шероховатости обработанной поверхности (в соответствии с ГОСТ 2789—73)

|

Операция |

Параметры Ra. мкм |

Класс |

|

Грубая шлифовка (обдирка) |

80—СЗО |

До 1-2 |

|

Средняя шлифовка |

1,6—2,5 |

0 |

|

Тонкая » |

0,8—1,25 |

7 |

|

Лощение |

0,4—0,63 |

8 |

|

Полировка |

0,05—0,08 |

10 |

Для инструментальной оценки качества полировки образцов-эталонов в ОТК

камнеобрабатывающего предприятия целесообразно использовать блескомер

ПИПКС М или ФС 2 (рис. 70), принцип работы которого состоит в измерении

количества световой энергии, отраженной от полированной поверхности

камня.

Прибор состоит из двух частей: измерительной головки с осветителем и

фотоэлементом и электронного усилителя со стабилизатором. Шкала прибора

содержит 200 делений. Для определения блеска образцов в качестве эталона

используют полированное стекло.

Методика проведения замеров с помощью блескомера заключается в

следующем. Вначале измерительной головкой замер блеска производится на

эталоне с выводом ручной корректировкой стрелки микроамперметра в

положение, соответствующее 200 единицам шкалы. После этого измерительную

головку устанавливают на полированную поверхность и определяют

относительное значение блеска (предельные колебания и среднее значение).

Результаты замеров сопоставляют с данными классификации камня по

полируемости (см. § 44).

Соответствие камня по цвету и рисунку проверяется по эталону-образцу с

полированной лицевой поверхностью, принятому заказчиком. Такой эталон в

значительной мере условен, так как достичь полного соответствия в цвете

и рисунке камня и эталона невозможно.

Рис. 76. Блсскомер ФБ-2