содержание .. 30 31 32 33 34 35 36 37 38 39 40 ..

§ 33. Конструкции рабочего инструмента

шлифовально-полировальных станков

Шлифовальные круги относятся к торцевому инструменту и предназначаются

для выполнения различных стадий шлифовки поверхностей изделий из камня,

а иногда и для калибровки. Они характеризуются чрезвычайно большим

конструктивным разнообразием. Широкое распространение получили как

алмазные шлифовальные круги, так и абразивные круги из карбида кремния и

электрокорунда.

Алмазные шлифовальные круги, используемые на камнеобрабатывающих

предприятиях, выполняются главным образом сборными, т. с. состоящими из

корпуса и комплекта быстросъемных алмазных элементов. К такому

инструменту относятся, например, отечественные круги формы АПС-2,

серийно выпускаемые Кабардино-Балкарским заводом алмазных инструментов

им. Ленинского комсомола по техническим условиям ТУ 2-037-178-76 (рис.

64). Круг АПС-2 представляет собой корпус в виде стального диска с

пазами на рабочем торце, в которые вставляются алмазные элементы,

имеющие форму брусков АПС-2 (ТУ 2-037-177-76 и ТУ 2-037-53) в количестве

от 4 до 10 шт. в зависимости от диаметра инструмента. Бруски кренятся к

корпусу круга двумя винтами впотай. Основные параметры шлифовальных

кругов АПС-2 приведены в табл. 27.

Рис. 64. Сборный алмазный шлифовальный круг А ПС-2

Круги АПС-2 на связке М6-02 применяются для обработки изделий из прочных

и абразивных видов камня (гранита, габбро, кварцита, песчаника и т. п.),

а также изделий из бетона. Для этой цели в указанных кругах используются

природные алмазы зернистостью от 630/ /500 до 40/28 (в зависимости от

стадии шлифовки) и концентрацией 50 или 75 % на первой стадии и 100 % на

последующих. Круги АПС-2 на связке М2-01 предназначены для обработки

изделий из камня средней и низкой прочности (мрамор, травертин и т. п.),

используемые в таких кругах алмазы могут быть как природными, так и

синтетическими (АС 15, АС32, АС50) зернистостью

от 630/500 до 5/3 и концентрацией 25 или 50 % на первой стадии шлифовки

и 100—125 % на остальных.

Заслуживает внимания сборный алмазный круг из сегментов типа

«Франкфурт», эксплуатируемый на некоторых отечественных предприятиях

(рис. 65). Каждый сегмент 1 такого круга, имеющий трапецеидальную форму,

армирован комплектом алмазных элементов в виде брусков 2, размещенных на

сегменте в определенной последовательности. Сегменты кругов,

предназначенных для грубой шлифовки, имеют 14 алмазных брусков,

расположенных четырьмя рядами по 5, 4, 3 и 2 бруска в каждом ряду,

начиная с внешнего. У кругов для тонкой шлифовки сегменты имеют по 9

алмазных брусков. Размеры брусков: длина 24, ширина 9 и высота 5 мм.

Сегменты монтируются на корпусе круга 3 с помощью направляющих 4 и

надежно фиксируются под действием

центробежных сил его вращения. Количество сегментов в круге зависит от

его диаметра:

Наружный диаметр круга, мм .......300 350 400 450 500 600 700

Количество сегментов в

круге, шт. . . . . 3 4 5 6 8 10 12

Комплект алмазных кругов (головок) для всех стадий шлифовки разработан

Институтом сверхтвердых материалов АН УССР и выпускается

опытно-промышленными партиями.

Так, для грубой (обдирочной) шлифовки гранита разработана алмазная головка диаметром 400 мм по техническим условиям ТУ 88 УССР ИСМ 577-77 (рис. 66, а). Она состоит из корпуса 2, наружного 1 и внутреннего 6 опорных колец и рабочего кольца 8, представленного

подложкой с алмазными элементами 9, закрепленной на

основании 4, соединенном с корпусом 2 резьбой и предохранителем от

проворота фиксатором 3. В состав рабочего кольца входят установочное 5 и

уплотнительное *1 кольца. Опорные кольца 1 и 6 содержат твердосплавные

вставки в количестве 130 штук. Количество алмазных элементов в круге

составляет 16 штук с общей массой алмазов 68,8 каратов. Алмазные

элементы содержат порошки синтетических алмазов марки АС32 зернистостью

от 315/250 до 400/315 на связке МЖ (концентрация алмазов 50 %)

Перед началом работы фиксатор 3 вывинчивают и, проворачивая основание 4

с алмазными элементами 9, обеспечивают вылет последних относительно

поверхности опорных колец 1, 6 на некоторую оптимальную величину,

устанавливаемую опытным путем. Затем, завинчивая фиксатор 3, стопорят

рабочее кольцо. По мере износа алмазных элементов вышеописанную операцию

повторяют вновь, выдвигая алмазные элементы на высоту оптимального

вылета относительно поверхности опор* ных колец.

Для грубой шлифовки и калибровки мрамора предназначен другой вид

алмазной головки — по техническим условиям ТУ 88 УССР ИСМ 576-79 (рис.

66,6). В данном исполнении головка состоит из корпуса 1 и алмазных

элементов 2. Основные параметры этой головки приведены в табл. 28.

Таблица 28. Основные параметры алмазной головки

|

Наружный диаметр, мм |

Количество алмазных элементов, шт. |

У Юл между |1ЛМ<1з11ММН элементами, град. |

Масса алмазов, карат при концентрации 50% |

|

450 675 |

72 120 |

5 3 |

77,0 127,2 |

Алмазное элементы изготовляются из порошков синтетических алмазов АСК

зернистостью от 250/200 до 400/315 концентрацией 50 % на связке М3.

Помимо рассмотренных алмазных головок Опытный завод института

сверхтвердых материалов АН СССР выпускает опытно-промышленными партиями

головки типа АГШГ для грубой шлифовки и АГШЧ для средней и доводочной

(получистовой и чистовой) шлифовки.

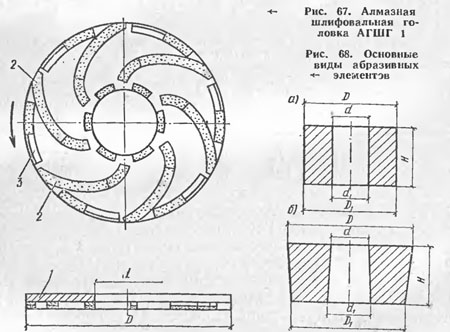

Головки АГШГ изготовляются в двух исполнениях: ЛГШГ1 — для шлифовки

мрамора, лабрадорита и гранита с высотой неровностей на обрабатываемой

поверхности до 1 мм и АГШГ2 — для шлифовки мрамора и лабрадорита с

высотой неровностей на обрабатываемой поверхности от 1 до 2 мм.

Головка АГШГ1 (рис. 67) состоит из корпуса 1, алмазных элементов 2 и

ограждающих элементов 3 с державками. Головка АГШГ2 в отличие от

предыдущей ограждающих элементов не имеет.

Алмазные головки АГШЧ также изготовляются в двух исполнениях: АГШЧ1—для

использования на коленно-рычажных станках и АПII42 — для применения на

мостовых п портальных станках с гидравлической системой прижима

инструмента. Головка АГШЧ1 состоит из корпуса, эластичной прокладки,

промежуточного стального диска, несущего стального диска, алмазных

элементов и ограждающих элементов с державками, напаянными на несущий

диск. Головка АГШЧ2 в отличе от АГШЧ1 имеет две концентрично

расположенные прокладки — наружную из поропласта и внутреннюю из

губчатой резины.

Основные параметры алмазных головок АГШГ и АГШЧ в соответствии с ТУ 88

УССР ИСМ 513-73 приведены в табл.29.

Таблица 29. Основные параметры алмазных головок АГШГ и АГШ2 по ТУ 88 УССР ИСМ 513-73

|

Тип головки |

Наружный диаметр мм |

Масса алмазов, карат, при концентрации, % |

||

|

50 |

75 |

100 |

||

|

АГШГ1 |

160 |

39 |

|

|

|

АГШГ2 |

160 |

47 |

— |

— |

|

АГШЧ1 |

160 |

39 |

79 |

118 |

|

АГШГ I |

250 |

79 |

— |

— |

|

АГШЧ1 |

250 |

96 |

— |

— |

|

АГШГ2 |

250 |

79 |

158 |

235 |

|

АГШГ1 |

320 |

103 |

— |

— |

|

АГШЧ1 |

320 |

125 |

— |

— |

|

АГШЧ2 |

320 |

103 |

206 |

309 |

|

АГШГ2 |

320 |

103 |

206 |

309 |

|

АГШГ1 |

450 |

178 |

— |

— |

|

АГШЧ1 |

450 |

208 |

— |

— |

|

АГШЧ2 |

450 |

178 |

355 |

533 |

|

АГШГ2 |

4Е0 |

178 |

355 |

533 |

Примечание. Для всех типоразмеров диаметр отверстия 80 мм, ширина алмазных элементов 10 мм.

Алмазные элементы данных головок выполняются на

металлических связках и состоят из порошков синтетических алмазов марок

АС15 или АС32 и зернистостью 316/250 или 250/200 — для грубой шлифовки,

АС15 зернистостью 100/80 — для средней шлифовки и ACM зернистостью 40/28

или 28/20 —Для доводочной шлифовки. Концентрация алмазов составляет: в

головках для грубой и средней шлифовки—50 % и в головках для доводочной

шлифовки — 50, 100 и 150 %

Отечественными заводами алмазных инструментов выпускается большая

номенклатура алмазных шлифовальных кругов для обработки изделий из

твердых сплавов, стекла и других материалов. Некоторые из этих видов

инструмента, в частности алмазные чашечные круги формы АЧК (ГОСТ

16172—70), могут успешно применяться и для обработки камня.

Изготовляется 16 типоразмеров кругов АЧК диаметром от 50 до 250 мм и

шириной алмазного слоя 3—20 мм. Для шлифовки камня наиболее приемлемы

круги диаметром 125—200 мм шириной алмазного слоя 20 мм (связка М2-01).

Указанный инструмент желательно использовать на портативных шлифовальных

машинках.

Широко применяется для обработки камня абразивный

шлифовальный инструмент из карбида кремния и алектрокорунда на

неметаллической связке. На отечественных кампеобрабатывающих

предприятиях находят применение сборные шлифовальные круги, состоящие из

корпуса-планшайбы и укрепляемых на нем абразивных элементов. Технические

условия на абразивный шлифовальный инструмент ТУ 21 УССР 143-78

предусматривают три вида абразивных элементов: круги типа ПП прямого

профиля (рис. 68, а) на бакелитовой связке, круги типа ЗП конического

профиля (рис. 68, б) на магнезиальной связке и бруски на магнезиальной

связке. Основные размеры групп ПП и ЗП приведены в табл. 30. В отдельных

случаях круги типа ПП изготовляют запрессованными в индивидуальные

металлические корпуса (арматуру).

Таблица 30. Основной диаметр абразивных кругов при высоте 65 мм

|

Тип круга |

Наружный диаметр, мм, по |

Дивметр отверстия, мм, по |

||

|

верхней кромке |

нижней кромке |

верхней кромке |

нижней кромке |

|

|

ПП |

100 |

100 |

40 |

40 |

|

|

160 |

160 |

50 |

50 |

|

ЗП |

140 |

130 |

47 |

50 |

|

|

190 |

180 |

90 |

95 |

Из указанного инструмента на камнеобрабатывающих

предприятиях комплектуют сборные шлифовальные круги, укрепляя круги ПП,

ЗП или бруски на общем диске-корпусе (обычно по 3, 4 или 6 единиц на

одном корпусе). Крепление кругов типа ПП с арматурой к корпусу

осуществляется посредством винта и гайки. Для крепления к корпусу-диску

кругов ПП и ЗП, не имеющих арматуры, обычно пользуются приспособлением

из двух конических полуколец, зажимающих верхнюю часть инструмента с

помощью эксцентрика. Абразивные сегменты крепятся к корпусу обычно при

помощи трапецеидальных направляющих, аналогичных ранее описанным для

алмазных сегментов типа «Франкфурт». Иногда круги тип ПП с арматурой

используют в качестве индивидуального инструмента на портативных

шлифовальных машинках.

В зависимости от стадий шлифовки зернистость абразива в абразивных

элементах составляет: для обдирки—125—80; для грубой шлифовки—63—32;

средней шлифовки—25—12, тонкой шлифовки—10—5, лощения— М40—М20 и

доводки—М14—М7. В соответствии с перечисленными зернистостями абразивный

инструмент обозначается порядковыми номерами от 1 до 6.

Рис 69. Основные виды абразивных кругов

Помимо сборных шлифовальных кругов из рассмотренных абразивных элементов

получили распространение, особенно за рубежом, цельные абразивные круги

различной конфигурации, чем достигаются равномерный

износ и наилучшие условия охлаждения (рис. 69).

Диаметр таких кругов колеблется обычно от 200 до 400 мм, наиболее

распространенная связка — магнезиальная.

Широкое распространение в зарубежной практике обработки камня получили

также шлифовальные круги-сегменты, основное отличие которых от ранее

описанных отечественных брусков заключается в том, что они имеют

криволинейную рабочую поверхность с радиусом кривизны от 75 до 375 м.

Этим достигается незначительная площадь контакта инструмента с камнем,

что обеспечивает повышение давления шлифовки, а, следовательно, и

повышенную производительность обработки.

Полировальные круги. Полировальный инструмент, используемый на

камнеобрабатывающих предприятиях, можно подразделить на три основные

разновидности: войлочные круги, работающие с полирующей суспензией,

жесткие полировальники из полирующих материалов на связках из

синтетических смол, алмазные головки. Войлочные круги и жесткие

полировальники обычно изготовляются силами камнеобрабатывающих

предприятий, а алмазные головки выпускаются серийно Львовским заводом

искусственных алмазов и алмазного инструмента.

Войлочные (фетровые) круги—торцевой полировальный инструмент диаметром

250—450 мм с отверстием в центре, наклеиваемый на стальной диск-корпус.

Во избежание быстрого засаливания в процессе работы объемная масса

войлока не должна превышать 400 кг/м3. Кроме того, для обеспечения

наилучшего качества полировки к войлоку предъявляются следующие

дополнительные требования: длина волокон шерсти — не менее 40 мм,

прочность на разрыв — не менее 3 МПа, модуль упругости — в пределах 1 -

3000МПа.

Полирующие материалы, используемые с войлочными кругами, могут быть

различными. Наибольшее распространение получили порошки оксидов хрома,

олова, алюминия. Сравнительная полирующая способность различных порошков

приведена на графике рис. 70. Войлочные круги используют обычно в тех

случаях, когда требуется получить особенно высокое качество полировки

(чаще всего их эксплуатируют на коленно-рычажных станках).

Для полировки гранита целесообразно использовать войлочные круги,

армированные спиралью из свинцовой ленты (полирующими материалами в этом

случае служит порошок из оксида олова с добавлением мелкодисперсных

свинца и серы).

Жесткие полировальники в последнее время получили широкое

распространение при работе на конвейерных и (реже) на мостовых станках.

Жесткие полировальники в отличие от войлочных кругов в течение всего

периода эксплуатации характеризуются постоянством свойств, кроме того,

их применение исключает необходимость подачи полировального порошка.

Такой инструмент обычно состоит из полирующего слоя с наклеенным на него

металлическим корпусом. Иногда на рабочем торце полирующего слоя

выполняют радиальные канавки для воды. Наружный диаметр жестких

полировальников 300—450 мм. Состав полирующего слоя может быть

различным. В качестве полирующих материалов используются оксиды хрома,

алюминия, олова или щавелевая кислота. Связкой полировальников служат

различные синтетические смолы. К достоинствам таких полировальников

относятся сравнительно высокая стойкость на породах средней прочности,

однородность состава, способность в течение всего периода эксплуатации

сохранять оптимальную структуру рабочей поверхности, обеспечивающую

хороший доступ полирующего вещества в рабочую зону. Твердость данного

инструмента лежит в пределах СМ1 -СП.

Алмазные полировальные головки АГП (ТУ 88 УССР НСМ 715-80) конструктивно

сходны с ранее описанными шлифовальными головками АГШЧ. Головка АГП

(рис. 71) состоит из стального корпуса 1, эластичной матрицы 4 из

гранулированного пластиката с наклеенными на нее алмазными элементами 5,

диска 3, эластичной прокладки 2 из губчатой резины. Алмазоносный слой

алмазных элементов изготовляется из эластичной каучуково-содержащей

связки Р1 на тканевой основе и порошков синтетических алмазов марки АС2

зернистостью от 80/63 до 50/40 или марки ACM зернистостью от 60/40 до

28/20 (концентрация алмазов — 100%)- Основные параметры алмазных головок

АГП приведены в табл. 31.

Таблица 31. Основные параметры алмазных полировальных головок АГП (по ТУ 88 УССР ИСМ 715-80)

|

Тип головки |

Наружный диаметр, мм |

Диаметр отверстия, мм |

Ширима БЛМВЗНЫХ элементов, мм |

Масса алмазов, карат, при коицен* трации 100 % |

|

АГП160 |

160 |

50 |

20 |

60 |

|

АГП250 |

250 |

84 |

20 |

155 |

|

АГП320 |

320 |

112 |

20 |

207 |

|

АГП450 |

450 |

180 |

20 |

298 |

|

АГП675 |

675 |

220 |

27 |

431 |

Основным преимуществом алмазных полировальных головок является их

высокая износостойкость при обработке пород средней прочности (мраморов,

травертинов, доломитов), хотя стоимость этого инструмента относительно

высока. Головки АГП серийно выпускаются Львовским заводом искусственных

алмазов и алмазного инструмента.