содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..

§ 10.

РОСПУСК ВОЛОКНИСТЫХ МАТЕРИАЛОВ И РАЗМОЛ ВОЛОКОН

В МАШИНАХ ПЕРИОДИЧЕСКОГО И НЕПРЕРЫВНОГО ДЕЙСТВИЯ В ПРОИЗВОДСТВЕ БУМАГИ

Машины для роспуска волокнистых материалов. Целлюлоза на бумажную

фабрику не всегда поступает жидким потоком из расположенного неподалеку

целлюлозного завода. Часто целлюлоза, а иногда и древесная масса

поступают в высушенном состоянии >в виде листов, упакованных в кипы или

в виде влажных валиков. Такой волокнистый материал должен быть

предварительно распущен на волокна, которые затем уже размалываются.

Точно так же предварительно должна быть распущена на волокна поступающая

на бумажную фабрику макулатура. Роспуску на волокна подвергается и

бумажный брак для того, чтобы полученные при этом волокна можно было бы

вновь использовать для изготовления бумаги.

На старых предприятиях небольшой производственной мощности для роспуска

волокнистых материалов на пучки волокон или отдельные волокна

применялись бегуны (производительность от 2 до 4,5 т/сут в зависимости

от вида распускаемого волокнистого материала), мельницы Вурстера

(производительность от 7 до 20 т/сут), разрыватели разных систем

(производительность от 40 до 75 т/сут), а также специальные роллы. Особо

следует выделить бракомольный ролл системы Стадлера, широко используемый

и в настоящее время для роспуска бумажного брака. Описание устройства и

работа этого ролла приведены в главе 15.

Наиболее универсальным, высокопроизводительным и простым видом

оборудования для роспуска различных волокнистых материалов служит

гидроразбиватель. По расположению ротора гидроразбиватели делятся на

конструкции с вертикальным и горизонтальным ротором.

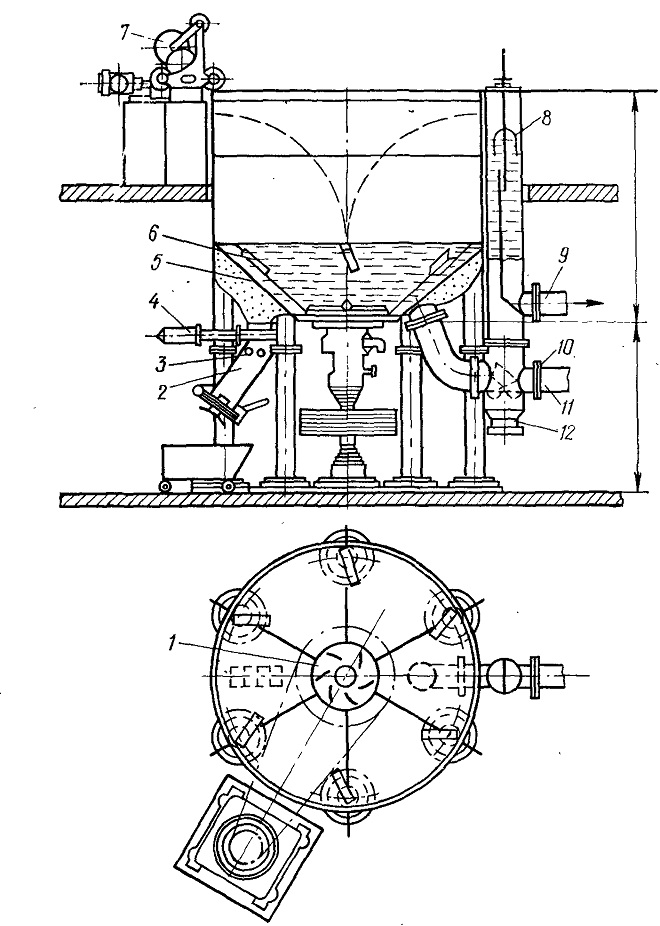

На рис. 7 представлена схема устройства гидроразбивателя с вертикальным

ротором. Гидроразбиватель состоит из цилиндрической открытой сверху

(металлической или железобетонной) ванны со сферическим днищем, в центре

плоской части которого расположены вращающийся на вертикальном валу

стальной диск с ножами. Аналогичные ножи имеются на неподвижной части

днища ванны, к которому примыкает металлическое сито с отверстиями

диаметром 6—8 мм (если гидроразбиватель работает в режиме периодического

действия при концентрации массы 5—8 %) и до 12—14 мм (при его работе в

режиме непрерывного действия с концентрацией массы около 2 % и не более

3—4 %).

При работе гидроразбивателя в режиме периодического действия

металлическое сито может отсутствовать. Повышение температуры массы с 10

до 40 °С при ее обработке в гидроразби-вателе сокращает время обработки

на 10 % и удельный расход энергии на 40 Совращающийся с большой

скоростью ротор создает турбулентную циркуляцию массы в ванне и трение

ее комков друг

о друга и ножи. При этом листовой материал распускается вначале на пучки

волокон, а с течением времени — на отдельные волокна.

При работе гидроразбивателя в режиме непрерывного действия

производительность его повышается, но качество раз-бивки снижется и

оставшиеся пучки волокон нужно дополнительно разбивать в другой

аппаратуре (энтштипперы, супрото-наторы и др.)- Существуют, однако,

гидроразбиватели и для полного (без пучков волокон) роспуска волокнистых

материалов. В таких гидроразбивателях в дополнение к обычному ротору

помещено второе ножевое устройство. Подобные гидроразбиватели

применяются обычно только для разбивки трудно распускаемого волокнистого

материала.

Рис. 7. Гидроразбиватель с вертикальным ротором:

1 — диск с ножами (ротор); 2 — грязевик; 3 — подвод воды; 4 — заслонка;

5 _ сито; 6 — неподвижные ножи; 7 — жгутовытаскиватель; 8 — перегородка

для регулирования перелива массы; 9—выпуск массы; 10 — заслонка; 11 —

патрубок для разгрузки; 12 — отстойник для песка

Для разбивки несортированной макулатуры

гидроразбиватель оборудуют жгутовытаскивателями, представляющими собой

лебедку с проволочным канатом. При вращении массы на канат навиваются

веревки, проволока, куски тряпок, которые в виде жгута удаляются из

ванны при помощи лебедки. Тяжелые загрязнения центробежной силой

отбрасываются к стенкам ванны и поступают в грязевик. Разбитая масса

выходит из гид-роразбивателя через переливной ящик, снабженный

перегородкой для регулирования уровня массы в ванне.

На рис. 8 представлена схема устройства гидроразбивателя с

горизонтальным ротором. Такие гидроразбиватели имеют более простое

устройство привода. Их можно устанавливать в относительно невысоких

помещениях, в которых гидроразбиватели с вертикальным ротором установить

нельзя. В различных конструкциях таких гидроразбивателей число роторов

составляет от 1 до 4.

Производительность гидроразбивателей различных конструкций и размеров,

выпускаемых в СССР, при непрерывной работе находится в пределах от 10 до

180 т/сут, мощность — от 40 до 250 кВт. Удельный расход энергии, по

данным ЦНИИбум-маша, составляет для материалов: легкораспускаемых — 26—

37 кВт-ч/т, средних по трудности роспуска 55—75 и для

труд-нораспускаемых 80—110 кВт*ч/т.

Для окончательного роспуска пучков волокон после гидроразбивателя, а

также легкой обработки целлюлозы без укорочения волокон, например при

выработке впитывающих видов бумаги, применяется оборудование, в котором

осуществляется воздействие гидродинамических ударов на бумажную массу. К

такому оборудованию относится энтштиппер (рис. 9), имеющий статор 1,

вращающийся с частотой 3000—4000 мин-1 и ротор 2. Выступы ротора 3

входят в промежутки между выступами статоров 4. Зазор между ротором и

статором в зависимости от вида подвергаемого обработке волокнистого

материала устанавливается постоянным от 0,5 до 2,0 м.

Масса при концентрации 4—7 % под действием вращающихся с большой

скоростью колец ротора радиально поступает в энтштиппер, трижды

ударяется о кольца статора и проходит через узкие пространства между

выступами ротора и статора. Происходящие при этом ударно-отражательные

воздействия на массу и ее завихрения приводят к роспуску пучков волокон

и нарушению целостности наружной клеточной стенки волокон,

что облегчает последующее установление связей между

волокнами, т. е. приводит к упрочнению получаемой бумаги. Для

существенного увеличения степени помола бумажной массы и повышенного при

этом упрочнения изготовляемой бумаги знт-штиппер не применяют, так как

это привело бы к неэкономичности его работы из-за чрезмерно высокого

расхода энергии на подобную обработку бумажной массы.

Экономичным является пропуск массы через энтштиппер от

1 до 4 раз в зависимости от вида и назначения массы. Удельный расход

энергии при этом 25—40 кВт-ч/т, производительность энтштиппера от 40 до

140 т абсолютно сухой массы в сутки.

На том же принципе использования гидродинамических ударов и

высокочастотной пульсации массы при роспуске волокнистых материалов и

легком их подмоле без существенного ужир-нения массы основано

оборудование, известное под названием супратонатор, фибротом,

центробежно-пульсационный аппарат (ЦПА) и др.

Рис. 8. Гидроразбиватель с горизонтальным ротором: 1—ванна; 2 — подпорный ящик; 3—ротор; 4 — привод

Рис. 9. Схема устройства энтштиппера

содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..