содержание .. 50 51 52 53 54 55 56 57 58 59 60 ..

4.9. НЕПРЕРЫВНАЯ БЕЗРАЗБОРНАЯ ОЧИСТКА ДИЗЕЛЕЙ

Применение систем непрерывной очистки (СНО) позволяет значительно

снизить интенсивность процесса нагарообразования на деталях ЦПГ и в

газовоздушном тракте, увеличить наработок двигателей на ресурс до

переборок без снижения их надежности, повысить экономичность работы

дизелей [ 62].

Сущность метода непрерывной очистки воздухоохладителей, впускных и

выпускных окон цилиндровых втулок, поршней и газового тракта заключается

в периодическом впрыскивании в воздушный канал работающего двигателя

водного раствора специального моющего препарата. Моющий эффект препарата

основан на ударном эмульгирующем и растворяющем действии его на

смолистые и зольные отложения.

Подаваемый через форсунки в распыленном виде моющий препарат

первоначально растворяет шламовые отложения с воздухоохладителя,

воздушного ресивера и впускных окон цилиндровых втулок. Поступая в

цилиндры вместе с продувочным воздухом, препарат впитывается в нагар

через трещины, расклинивает его и способствует отделению от поверхностей

деталей. Вместе с продуктами сгорания пары жидкости направляются в

газовый тракт двигателя, где также оказывают разрыхляющее воздействие на

нагароотложения. Эффективность применения системы непрерывной очистки во

многом зависит от принятой рецептуры моющей жидкости, правильного выбора

мест ее подвода, дисперсности распыления, дозировки и частоты ввода.

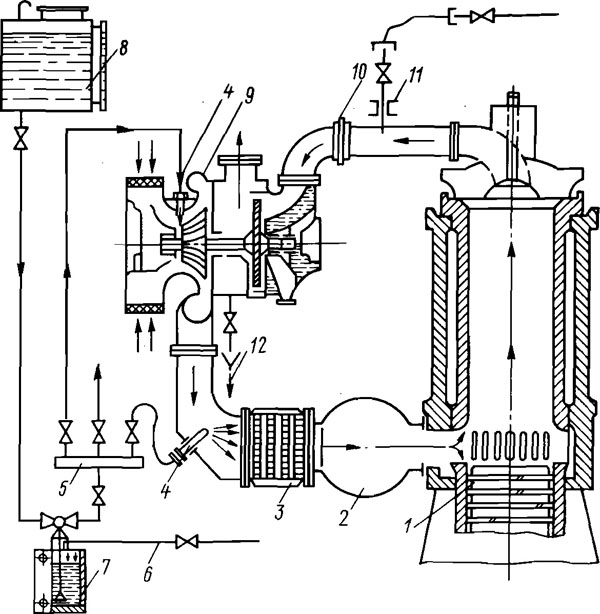

Рис. 4.38. Принципиальная схема системы непрерывной

очистки дизеля.

1 — ЦПГ дизеля; 2 - ресивер продувочного воздуха; 3 — воздухоохладитель;

4 — форсунка; 5 — распределительный коллектор; 6 — трубопровод сжатого

воздуха; 7— гидропневмобак—дозатор; 8 — расходная цистерна; 9 —

турбокомпрессор; 10 — защитная решетка газовой турбины; 11 -дроссельная

шайба; 12 — трубопровод слива промывочной воды

Принципиальная схема системы безразборной очистки

газовоздушного тракта и деталей ЦПГ двухтактных двигателей с

газотурбонадцувом изображена на рис. 4.38. Ввод моющего препарата „Чистра”

в воздушный тракт двигателя производится с помощью дозирующего

устройства, состоящего из расходной цистерны 8 для приготовления и

хранения моющего препарата вместимостью до 0,5 м3, гидропневмобака -

дозатора 7, форсунки 4, трубопроводов и арматуры для подвода сжатого

воздуха к дозатору и подачи раствора препарата в воздушный тракт

двигателя.

В зависимости от конструкции двигателя в воздушный тракт может быть

установлено несколько форсунок различного исполнения: 1) перед

турбокомпрессором (в фильтр-глушитель) или перед диффузором;

2) перед воздухоохладителем на расстоянии не менее 1,5 м от его

поверхностей; если размеры воздушного тракта не позволяют выдержать

указанное расстояние, то форсунка устанавливается непосредственно перед

воздухоохладителем, при этом ее сопло направляется против потока

воздуха, создаваемого компрессором; 3) непосредственно в ресивер

продувочного воздуха; для крепления форсунки в заданном положении на ее

корпусе и деталях воздушного тракта наносятся установочные метки.

Типовые узлы монтажа форсунок-распылителей в воздушном тракте ряда

двигателей приведены на рис. 4.39. .

Накоплен большой опыт применения в системах непрерывной без-разборной

очистки дизелей моющего препарата „Чистра”, который представляет собой

водный раствор ПАВ, щелочных добавок, ингибитора коррозии и бутилового

спирта.

Препарат „Чистра” — трудногорючее вещество. Готовая

к применению в системах непрерывной очистки моющая жидкость содержит

около 90 % воды и является взрывопожаробезопасной. Входящие в состав

препарата вещества по своим токсическим свойствам относятся к

умеренно-опас-ным (класс 3) по ГОСТ 12.1.007-76. Препарат обладает слабо

выраженным действием на кожу и слизистые оболочки. Упаковывается в

полиэтиленовую тару по 50 кг или бочки вместимостью 200 л. Хранение

препарата „Чистра” допускается в закупоренной таре в судовых помещениях

или на палубе под навесом (чехлами), обеспечивающим сохранность его от

проникновения атмосферных осадков и лучей солнца. Гарантийный срок

хранения препарата 18 мессо времени изготовления.

Дозировка моющего раствора. Препарат „Чистра” является концентратом для

приготовления моющего раствора. Перед применением необходимо разбавить 1

часть (по объему) препарата 3 частями дистиллированной или питьевой воды

и тщательно размешать. Приготовление моющей жидкости при заполнении

расходной цистерны целесообразней производить в отдельной таре

вместимостью около 10 л. Температуру моющего раствора перед вводом в

двигатель рекомендуется поддерживать в пределах 25 ... 30 °С.

В зависимости от конструктивного исполнения и мощности двигателя

дозировка подачи моющего раствора для первых 4 мес. работы дизеля с

системой непрерывной очистки выбирается с учетом данных, приведенных в

табл. 4.16.

Подачу моющего раствора к форсункам необходимо производить

последовательно в два этапа: сначала к форсунке, установленной перед

турбокомпрессором, затем к форсунке — перед воздухоохладителем.

Промежуток времени между подачами моющего раствора в ТК должен

составлять не более 24 ч, в воздухоохладитель — не более 48 ч

непрерывной работы двигателя. При повышенном загрязнении трубок

холодильника мазеобразными отложениями периодичность ввода моющего

раствора перед воздухоохладителем следует уменьшить до 24 ч. При

значительных отложениях нагара на деталях ЦПГ необходимо через каждые 48

ч работы дизеля дополнительно производить подачу моющего раствора к

форсункам, установленным в продувочном ресивере.

Для повышения эффективности работы системы непрерывной очистки двигателя

и особенно при незначительных отложениях на воздухоохладителе

рекомендуется не более чем через 0,5 ч после подачи моющей жидкости

произвести дополнительное впрыскивание дистиллированной или питьевой

воды объемом около 1 л. Через 4 мес. работы двигателя с СНО необходимо

осмотреть его и в зависимости от состояния очищаемых поверхностей

откорректировать количество и периодичность подачи моющей жидкости.

Обслуживание системы непрерывной очистки. Применение СНО не накладывает

каких-либо ограничений или дополнительных требований к режимам работы

двигателей. Эксплуатация их должна производиться согласно действующим

Правилам и инструкциям.

Учитывая, что моющий препарат „Чистра” не является препаратом

мгновенного воздействия и не оказывает значительного влияния на удаление

твердых эксплуатационных отложений, образовавшихся ранее, применение СНО

рекомендуется начинать сразу после текущего ремонта двигателя,

включающего также очистку ТК, воздухоохладителей и промывку ресивера

продувочного воздуха.

Перед вводом в действие системы непрерывной очистки качество

изготовления и монтажа дозирующего оборудования, а также работа форсунок

на „впрыск” должны быть визуально проверены подачей в систему сжатого

воздуха и пресной воды под давлением 0,4 ... 0,6 МПа. При этом форсунки

надо отсоединить от воздушного тракта двигателя. Моющий раствор в

воздушный тракт следует подавать при работе двигателя на нагрузке,

близкой к номинальной. После ввода препарата двигатель эксплуатировать

под нагрузкой не менее 1 ч.

Подачу моющего препарата к форсункам производят в следующем порядке (см.

рис. 4.52):

открыть клапан подвода моющей жидкости из расходной цистерны 8 к

дозатору 7;

установить рукоятку 2-ходовой пробки дозатора 7 в положение „3”

(заполнение); по указателю уровня убедиться в том, что моющая жидкость

из цистерны поступает в дозатор; после заполнения дозатора закрыть

клапан на трубопроводе подвода раствора из расходной цистерны;

открыть первоначально запорный клапан подачи раствора к форсунке на

распределительном коллекторе 5, затем клапан подвода воздуха к дозатору;

перевести рукоятку дозатора в положение „В” (впрыск), при этом моющая

жидкость под давлением 0,4 ... 0,6 МПа будет поступать к форсунке;

.проверить подачу раствора препарата в двигатель по смотровому стеклу

дозатора;

после окончания подачи жидкости на одну из форсунок закрыть клапаны на

магистрали сжатого воздуха и распределительном коллекторе. Рукоятку

дозатора установить в положение „3” (заполнение).

Если в системе очистки двигателя установлено несколько форсунок, то

мероприятия по подготовке и включению СНО в работу необходимо повторить

при включении каждой форсунки.

Очистка проточной части газовой части турбонагнетателя. При работе

двигателя на средневязких сортах топлива в газовом тракте турбины

образуются отложения различной твердости и структуры. Защитные решетки и

проточную часть турбины очищают препаратом, частично поступающим с

отработавшими газами. Дополнительно их промывают пресной водой.

Перед промывкой необходимо снизить мощность двигателя до нагрузки, при

которой частота вращения турбокомпрессора составит не более 33 ... 66

с-1 (2000 ... 4000 об/мин), а температура отработавших газов перед

турбиной — не более 300 °С. Устройство для промывки (см. рис. 4.38)

защитных решеток 10 и проточной части турбины состоит из штуцера с

дроссельной шайбой 11, соединенного гибким шлангом с системой пресной

воды под давлением 0,2 ... 0,4 МПа. Дроссельная шайба с внутренним

отверстием 3,0 ... 5,5 м (в зависимости от мощности двигателя)

устанавливается для ограничения подачи воды в выпускной коллектор. Воду

подают в выхлопной тракт двигателя перед защитной решеткой. Для удаления

грязной воды и контроля за ходом очистки турбины устанавливается сливной

трубопровод с воронкой 12. Перед началом водной промывки следует открыть

клапан на сливной магистрали. Если через дренажное отверстие не будет

проходить газ, необходимо прочистить сливную магистраль подручными

средствами.

Промывку проточной части турбины производят в следующем порядке:

подсоединить гибкий шланг к клапану у дроссельной шайбы и к системе

пресной (горячей) воды и открыть запорные клапаны на указанной

магистрали;

убедиться в том, что вода сливается из корпуса турбины через сливной

клапан в воронку;

подачу воды производить до тех пор, пока промывочная вода, сливаемая из

турбины, не будет прозрачной. Обычно промывка длится 10 ... 20 мин.

По окончании промывки закрыть запорные клапаны у дроссельной шайбы, в

системе пресной воды и на сливном трубопроводе (после прекращения

поступления воды). Двигатель выводят на режим полного хода не ранее чем

через 10 ... 15 мин после окончания промывки. Периодичность между

водными промывками ТК зависит от марки используемого топлива и

составляет 250 ... 500 ч. Нижний предел относится к двигателям,

работающим на тяжелых сортах топлива.