содержание .. 1 2 3 4 5 6 7 8 9 10 ..

УСАДКА МЕТАЛЛИЧЕСКОЙ СТРУЖКИ

Для резания большое значение имеет величина площади поперечного сечения

срезаемого слоя металла. От нее зависит производительность станка,

точность обработки, чистота получаемой поверхности, величина силы

резания и т. п.

Размеры площади поперечного сечения срезаемого слоя определяются его

толщиной а и шириной b (см. фиг. 5). Чем больше толщина срезаемого слоя,

при одной и той же ширине, тем больше площадь его сечения. Точно так же,

чем больше ширина срезаемого слоя при постоянной толщине, тем больше

площадь сечения.

При работе любым режущим инструментом площадь поперечного сечения

срезаемого слоя равняется толщине, умноженной на его ширину. Это правило

можно выразить простой математической формулой:

f = ab,

где f — площадь поперечного сечения срезаемого слоя в мм2; а — его

толщина в мм; b — его ширина в мм.

Вид стружки зависит от размеров срезаемого слоя и прежде всего от его

толщины. Чем толще срезаемый слой, тем менее сливной получается стружка.

С увеличением толщины срезаемого слоя стружка лучше завивается в опираль,

становится более хрупкой, скорее ломается. В стружке большой толщины

отчетливо видны ее отдельные элементы, связанные между собой только в

некоторых точках. Такую стружку мы назвали ступенчатой (см. фиг. 3,6).

Русские ученые, изучая процессы образования стружки, впервые заметили,

что ее толщина всегда больше толщины срезаемого слоя. Стружка как бы

разбухает.

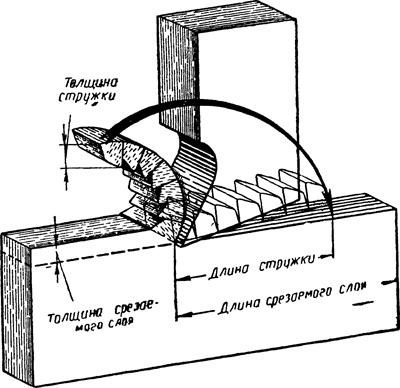

Попробуйте измерить длину стружки и длину срезанного слоя. Сравнивая

полученные результаты, вы легко

убедитесь в том, что длина стружки всегда меньше

длины срезанного слоя (фиг. 14). Это объясняется тем, что объем стружки

не может быть больше или меньше объема срезанного слоя металла. Ведь

кузнец, осаживая круглую заготовку под прессом или молотом, изменяет

только соотношение между ее высотой и диаметром, а объем металла при

этом, естественно, остается постоянным. Так и толщина стружки по

сравнению с толщиной срезаемого слоя увеличивается за счет укорочения ее

длины по сравнению с длиной срезанного слоя.

Отношение длины срезанного слоя к длине полученной стружки ученые

назвали усадкой стружки.

Усадка стружки показывает, как сильно деформируется металл при резании.

Ведь чем больше длина стружки отличается от длины срезанного слоя, тем

сильнее был деформирован обрабатываемый металл. Поэтому усадку стружки и

принимают за показатель деформации обрабатываемого металла в процессе

резания.

рис. 14. Длина стружки всегда меньше длины срезанного слоя.

Если усадку стружки обозначить буквой К, то ее величина может быть

выражена простой математической формулой

К=L/I

где К — усадка стружки;

L — длина срезанного слоя в мм;

I — длина полученной стружки в мм.

Усадка стружки может быть различной. Она зависит от пластичности обрабатываемого металла, величины переднего угла, толщины срезаемого слоя и скорости резания.

При обработке более пластичных металлов усадка стружки больше, чем при

обработке металлов менее пластичных. Вот почему инструмент для обработки

более пластичных металлов должен иметь передний угол больше, чем

инструмент для обработки металлов менее пластичных. Например, алюминий —

металл более пластичный, чем сталь. Для обработки алюминия применяют

инструмент с передним углом 35—40°, а для обработки стали — с углом не

более 25°.

Мы уже знаем, что передний угол инструмента служит для уменьшения

деформации срезаемого слоя металла, почему иногда и говорят, что он

облегчает резание. Теперь, имея понятие об усадке стружки, мы можем

подтвердить это цифрами. Для этого на основании результатов

исследований, проведенных профессором А. Н. Ереминым, построим график.

На горизонтальных линиях в масштабе будем откладывать величину переднего

угла, а на вертикальных — соответствующую усадку стружки.

Соединив точки пересечения вертикальных и горизонтальных линий плавной

кривой линией, мы получим наглядную картину того, как при увеличении

переднего угла уменьшается деформация срезаемого слоя металла, или

усадка стружки (фиг. 15). Если при переднем угле0° усадка стружки по

графику была 8,5, то при переднем угле 45° она составляла только 1,5, т.

е. в 5,6 раза меньше. Следовательно, когда резец имел передний угол 45°,

деформация обрабатываемого металла, а стало быть, и расход энергии на

резание был значительно меньше, чем при работе резцом, имеющим передний

угол 0°. Этот же график показывает, насколько сильнее деформируется при

резании сталь марки 10 по сравнению с менее пластичной сталью марки 40.

Однако с увеличением переднего угла разница в их деформации при резании

становится все меньше и меньше и при у =45° она становится равной для

обеих сталей, о чем свидетельствует равенство усадки стружки.

На усадку стружки влияет и скорость резания. Чем больше скорость

резания, тем меньше приходится времени на деформацию каждого элемента

стружки. Это имеет

большое значение. Для распространения деформации в

любом материале требуется какое-то определенное время. Если времени

очень мало, то деформация не успевает распространиться по всей массе

материала. Так, стекло не успевает растрескаться при проходе пули, если

выстрел сделан с близкой дистанции и пуля не потеряла свою скорость к

моменту соприкосновения со стеклом. Примерно таким же явлением

сопровождается и резание. При высокой скорости резания каждый элемент

стружки не успеет деформироваться так полно, как при низкой скорости,

отчего усадка стружки меньше.

С увеличением скорости деформация уменьшается не только при резании

металлов. Это явление можно видеть и в процессе других работ, связанных

с деформацией материалов. К примеру, когда желают узнать прочность

металла, его испытывают на растяжение, т. е. образец определенной формы

разрывают на специальных машинах при очень маленькой скорости. Образец

при этом деформируется: длина его увеличивается, а площадь поперечного

сечения на некоторой длине уменьшается. Деформация продолжается до тех

пор, пока не произойдет разрыв образца. Попробуйте провести такое же

испытание при

высокой скорости. Удлинение образца и уменьшение

площади его поперечного сечения будут меньше. Деформация не успевает

произойти в полной мере, как при низкой скорости. При очень высокой

скорости образец, получив незначительное удлинение, разорвется.

Большое влияние на усадку стружки оказывает нарост, образующийся на

передней поверхности. С момента появления нароста действительная

величина переднего угла, как мы уже знаем, возрастает, и поэтому

срезаемый слой начинает деформироваться, естественно, меньше.

Фиг. 16. С момента возникновения нароста стружка

становится тоньше:

а1 — толщина стружки в самом начале, когда нарост еще не успел

образоваться; а2 — толщина стружки после образования нароста.

Так, на фиг. 16 показано уменьшение толщины стружки при образовании

нароста. В момент, когда нарост еще

не образовался, стружка имела наибольшую толщину. Затем по мере

увеличения нароста ее толщина постепенно становилась меньше, так как

усадка уменьшилась.

Влияние нароста на деформацию срезаемого металла тем больше, чем меньше

передний угол инструмента. Если инструмент имеет передний угол 0°, то

под влиянием нароста усадка стружки может уменьшиться в полтора-два

раза. При переднем же угле 25—30° влияние нароста на усадку стружки

очень незначительно, потому что разница в величине переднего угла

инструмента и действительного переднего угла, образуемого наростом, в

этом случае невелика.

Все сказанное можно наглядно показать с помощью графика (фиг. 17). Из

этого графика видно, что при очень низких скоростях, когда нароста на

передней поверхности нет, усадка стружки достигает наибольшей величины и

что с увеличением скорости резания до 20—30 м/мин она очень резко

уменьшается, особенно, если инструмент имеет маленький передний угол. На

уменьшение усадки в этом случае влияет как возрастание скорости резания,

так и образование нароста.

Величина переднего угла влияет на усадку больше, чем скорость резания.

Поэтому при дальнейшем увеличении скорости резания, когда нарост и

действительный передний угол уменьшаются, усадка стружки увеличивается

до тех пор, пока не исчезнет нарост. После этого она опять уменьшается;

при некоторой скорости достигает наименьшего значения и в дальнейшем

остается постоянной при любом увеличении скорости резания.

Наконец, необходимо отметить, что усадка стружки, как это ни странно,

зависит и от материала, из которого сделана режущая часть резца. Так,

резец с пластинкой твердого сплава ВК8 при обработке стальной детали

иногда дает усадку стружки на 30% больше, чем резец с пластинкой

твердого сплава Т30К4 (фиг. 18). Это явление можно объяснить только тем,

что сила трения, как известно из физики, зависит от материала трущихся

поверхностей. Сила трения стальной стружки о твердый сплав ВК8 больше,

чем о твердый сплав Т30К4, поэтому и усадка стружки больше.