содержание .. 1 2 3 4 5 6 7 8 9 10 ..

КАК ОБРАЗУЕТСЯ МЕТАЛЛИЧЕСКАЯ СТРУЖКА

Металлы бывают пластичные и хрупкие. Пластичные металлы обладают ценным

свойством: под влиянием внешней силы они, не разрушаясь, изменяют свою

форму и размеры. Это свойство технологи используют при ковке, штамповке,

прокатке и волочении. При этих операциях происходит пластическое сжатие

металла. Подобный процесс вы можете наблюдать в куске воска, когда

сжимаете его в руках, желая придать ему ту или иную форму. Под влиянием

сжимающей силы мельчайшие частицы воска перемещаются относительно друг

друга, его форма при этом изменяется, но воск не разрушается.

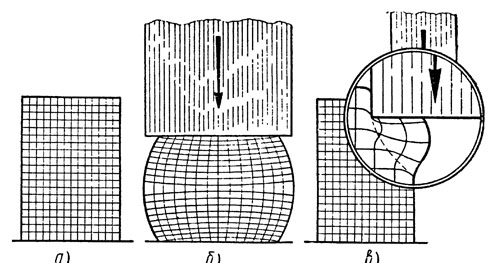

То же получается и с металлом. Возьмите кусок пластичного металла

цилиндрической формы (фиг. 1, а) и попробуйте сжимать его под прессом.

Что вы увидите? Металл будет деформироваться, то есть изменять свою

форму и размеры. Его высота станет уменьшаться, а диаметр увеличиваться.

Цилиндрическая форма при этом превратится в бочкообразную. В процессе

такой деформации мельчайшие частицы металла, естественно, перемещаются

относительно друг друга, что хорошо видно по искажениям сетки,

нанесенной на цилиндрической поверхности образца (фиг. 1,6).

При резании металлов срезаемый слой испытывает такую же деформацию.

Представьте себе пресс, у которого на верхней нажимной плите закреплен

не боек, а призма (фиг. 1,в). Если такая призма будет давить только на

поверхностный слой металла, то в этом слое и в прилегающих к нему

соседних слоях произойдет смещение частиц металла. Поверхностный слой

металла и прилегающие к нему слои будут выпучиваться. И если давление

призмы будет больше силы сцепления между частицами металла, произойдет

местное разрушение, т. е. отделение кусочка деформированного металла от

остальной его массы.

Такое же явление наблюдается и в процессе резания металла. Но для

резания металла применяют инструменты особой геометрической формы, не

похожей на призму. Эта форма подбирается так, чтобы сопротивление

металла деформации было возможно меньше, а производительность— больше.

Эти инструменты называют режущими.

В современном машиностроении применяют разнообразные режущие

инструменты: резцы, сверла, зенкеры, развертки, фрезы, метчики, долбяки,

протяжки, плашки и другие. Они имеют различную внешнюю форму, но процесс

образования стружки при работе любым из них протекает одинаково.

Конечно, каждый инструмент по характеру работы имеет свои особенности,

которые отражаются на образовании стружки. Однако это не изменяет общей

картины процесса резания, основных его закономерностей.

рис. 1.

Изменение формы и размеров пластичного металла под прессом.

рис. 1.

Изменение формы и размеров пластичного металла под прессом.

Мысль о единстве закономерностей процесса резания

металлов, независимо от метода обработки — точения, строгания,

сверления, фрезерования — впервые высказана И. А. Тиме и подтверждена

работами многих советских ученых.

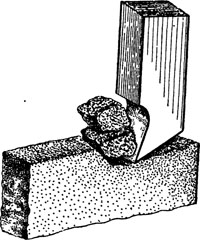

Процесс образования стружки можно достаточно подробно проследить на

примере работы наиболее простого режущего инструмента — строгального

резца.

Резец, перемещаясь относительно обрабатываемой заготовки, с силой Р вдавливается в ее поверхностный слой, подлежащий удалению. Скорость, с которой перемещается резец, называется скоростью резания, а сила, с которой он вдавливается,— силой резания. Под влиянием этой силы происходит пластическое сжатие срезаемого слоя металла, т. е. он деформируется — отдельные частицы его смещаются относительно друг друга. Такое смещение частиц наблюдается не по всей длине срезаемого слоя, а только на некотором участке, и особенно сильно в точках, находящихся ближе к поверхности инструмента. Это хорошо показывают искажения сетки на боковой поверхности образца (рис. 2).

рис. 2. Схема образования стружки при обработке

пластичных

металлов.

По мере продвижения инструмента смещение частиц металла относительно

друг друга, т. е. деформация, возрастает. Она растет до тех пор, пока не

произойдет скалывание кусочка деформированного металла. Этот кусочек

называется элементом стружки.

При дальнейшем продвижении инструмента будет

скалываться следующий кусочек металла. И постепенно— кусочек за кусочком

— весь слой металла, подлежащий удалению, превратится в стружку.

Таким образом, резание металлов является, по существу, последовательным

скалыванием отдельных частичек деформированного металла. Это основное

положение науки о резании металлов впервые установлено И. А. Тиме.

рис. 3. Стружка сливная (а) и ступенчатая (б).

Однако из этого не следует делать вывод, что стружка должна получаться в

виде отдельных, не связанных друг с другом элементов — кусочков

деформированного металла. На практике мы чаще всего встречаемся со

стружкой, в которой отдельные элементы сравнительно прочно связаны между

собой. И это ничуть не противоречит научным представлениям о сущности

процесса образования стружки.

При больших скоростях резания, применяемых теперь, полное скалывание

элементов стружки произойти не успевает. Инструмент, не доведя до

полного скалывания первый кусочек металла, начинает деформировать

второй, затем третий и т. д. Поэтому элементы стружки полностью не

отделяются друг от друга.

Инструменты, изготовляемые из специальных твердых сплавов, дают

возможность применять теперь очень высокую скорость резания, при которой

стружка получается в виде прочной ленты. Такую стружку И. А. Тиме назвал

сливной (фиг. 3,а).

Вид стружки зависит не только от скорости резания, но и от других

причин. Например, И. А. Тиме наблюдал сливную стружку при работе резцами

из углеродистой стали, скорость резания при которых в 20 раз ниже, чем

при работе резцами из твердых сплавов.

Дело в том, что вид стружки зависит от свойств обрабатываемого металла. Пластичные металлы в зависимости от скорости резания, толщины срезаемой стружки и переднего угла инструмента дают сливную или ступенчатую стружку (фиг. 3,6). Хрупкие же металлы, например чугун, крошатся в процессе обработки: происходит не скалывание, а вырывание кусочков обрабатываемого металла. Поэтому стружка, полученная от хрупкого металла, состоит из отдельных, не связанных друг с другом кусочков. Такую стружку И. А. Тиме назвал стружкой надлома (фиг. 4). Все считали, что при обработке чугуна и других хрупких металлов может получаться только стружка надлома. Но токарь Московского завода шлифовальных станков Б. И. Кулагин, обтачивая чугунные детали со скоростью резания выше 400 м/мин, впервые получил чугунную стружку, похожую на сливную— в виде ленты. Однако сходство оказалось только внешним; эта стружка, сжатая в руках, легко рассыпалась на отдельные элементы, свойственные стружке надлома.

рис. 4. Стружка надлома.