содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..

Интегральные микросхемы

Существенное увеличение надежности аппаратуры при одновременном

уменьшении ее массы, габаритов и потребляемой мощности возможно

благодаря созданию различных интегральных микросхем: пленочных,

гибридных и полупроводниковых (рис. 17, а—г).

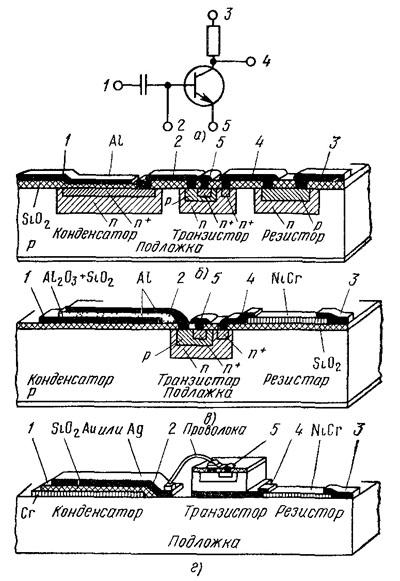

Рис 17 Интегральные микросхемы: а — принципиальная

электрическая схема, б — полупроводниковая, в — совмещенная, г

—гибридная, 1—5 — нумерация соответствующих выводов

Важнейшим параметром интегральной микросхемы является степень интеграции

(коэффициент степени сложности К, характеризуемый числом N элементов и

компонентов): K = LgN.

Согласно ГОСТ 17021—75 интегральные микросхемы имеют пять степеней

интеграции: первая — содержащая до 10 элементов и компонентов; вторая —

до 100; третья — до 1000; четвертая — до 10 000; пятая — более 10 000 и

до 100000 элементов и компонентов.

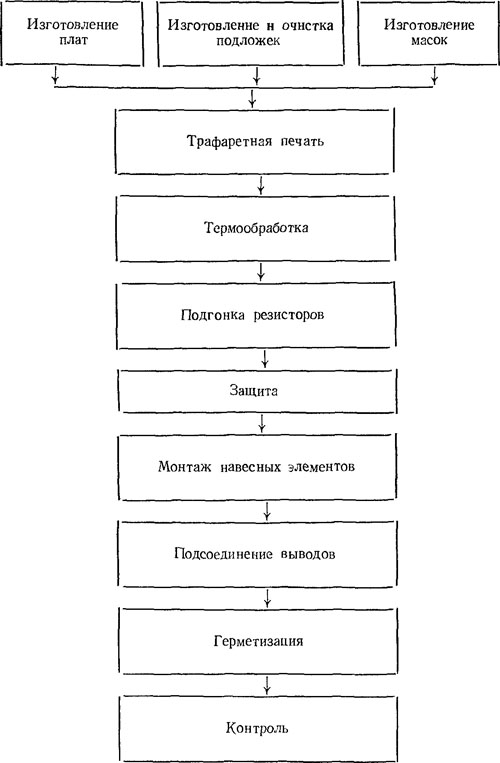

Рис. 18. Схема изготовления толстопленочных микросхем

В настоящее время степень интеграции микроэлектроники определяется

технологическим уровнем (литографий и совмещениями), позволяющим

получать минимальные размеры элемента —300—100 А.

Рассмотрим технологию производства интегральных микросхем и аппаратуру,

изготовляемую на их базе.

Пленочной интегральной схемой называется схема, все элементы и

межэлементные соединения которой выполнены в виде пленок. Практическое

применение получили пленочные микросхемы, состоящие из резисторов,

конденсаторов и соединительных проводников. Составные части микросхем

(пленочные элементы) получают последовательным нанесением на общее

основание (подложку) пленок из токопроводящих, магнитных,

диэлектрических и других материалов.

В зависимости от технологии изготовления пленочные микросхемы

подразделяют на толстопленочные (толщина пленки больше 10 мкм) и

тонкопленочные (толщина пленки меньше 10 мкм).

Толстопленочные микросхемы изготовляют с помощью трафаретной печати и

последующего вжигания. На очищенную подложку специальным печатающим

устройством наносят через трафарет толстопленочные пасты.

Достоинство толстопленочных интегральных микросхем — возможность

применения для их изготовления простейшей технологии без использования

дорогостоящего оборудования. Схема изготовления толстопленочной

микросхемы показана на рис. 18.

Тонкопленочные интегральные микросхемы изготовляют различными способами:

термическим испарением металлов в вакууме, распылением, ионной

бомбардировкой и химическим осаждением (табл. .7).

Тонкопленочная технология позволяет создать пассивные элементы

микросхемы с параметрами более стабильными, чем при толстопленочной

технологии. Однако производство тонкопленочных микросхем требует больших

затрат на специальное вакуумное оборудование по сравнению с

производством толстопленочных.

Выбор оптимальных геометрических размеров пленочных элементов

микросхемы, их форма, соединение, а также последовательность нанесения

слоев пленки на подложку, называется топологией.

Таблица 7. Способы получения тонких пленок и области их применения

Термическое испарение в вакууме основано на том, что все вещества при температуре выше абсолютного нуля, способны испаряться. Концентрация паров будет тем больше, чем выше температура материала. При термическом испарении материал, напыляемый в специальных устройствах — испарителях, помещают в вакуумную камеру напротив подложки и нагревают до температуры испарения так, что давление его паров становится выше рабочего давления в камере. В результате поток атомов испаряемого вещества достигает поверхности подложки и оседает на ней. Рабочее давление в камере обычно равно 10~3—10~8 Па. Наибольшее распространение получили испарители прямого и косвенного подогрева.

Испарители прямого подогрева состоят из проволоки или ленты испаряемого металла, через которые пропускают электрический ток, достигающий 106 А/см2. Этот тип испарителей применяют при резистивном испарении электровакуумной дугой для напыления тугоплавких металлов.

Испарители косвенного подогрева более универсальны. Необходимый для распыления металл помещают в специальные подогреватели (тигли) и испаряют с помощью электронной бомбардировки или лазерного луча.

Наиболее совершенным способом нагрева испаряемого металла является электронная бомбардировка. При этом способе испаряемый металл, являясь анодом электронной пушки, бомбардируется электронами и нагревается до температуры парообразования. Подложки для напыления вместе с трафаретами (рисунками микросхемы) располагают вокруг анода. Поскольку подложка имеет более низкую температуру, чем анод, пары металла анода конденсируются на подложке в виде пленки, образуя рисунок микросхемы.

Хорошие результаты по напылению однородных пленок можно получить испарением металла с помощью лазерного луча. Мощности лазерного луча достаточно, чтобы легко расплавить и превратить в газообразное состояние любые тугоплавкие металлы, причем сам лазерный источник может находиться вне стеклянного колпака вакуумной камеры.

Термическим испарением в вакууме получают наиболее чистые пленки. Достоинствами этого способа являются простота напыления, высокая скорость осаждения пленок и возможность напыления различных металлов. Пленки из материалов сложного состава, которые имеют различные скорости испарения отдельных компонентов, получить этим способом сложно.

Распыление ионной бомбардировкой основано на явлении тлеющего разряда в

инертной (аргон) или химически активной (кислород) среде при понижении

давления в камере до 10—0,1 Па. Процесс распыления в химически активной

среде называют реактивным распылением.

Способ распыления ионной бомбардировкой позволяет получить пленки

тугоплавких материалов, сплавов, многокомпозиционных соединений и

диэлектриков, имеющих хорошую адгезию к подложке.

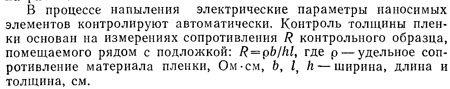

В процессе распыления толщина пленки регулируется за счет изменения

напряжения на электродах, разрядного тока, времени процесса, а также

давления инертного и реактивного газов.

Получение металлических пленок на подложке интегральных микросхем

способом химического осаждения мало чем отличается от способов получения

гибких печатных плат, рассмотренных в § 9.

В зависимости от топологии для изготовления микросхемы используют

различные трафареты, выполняемые методом фотолитографии или

электроискровым из медной фольги, никеля, стали и других материалов

толщиной 0,07—0,15 мм. Трафареты накладывают на подложку и закрывают ту

ее часть, которая не предназначена для напыления. Наиболее сложным

процессом при нанесении пленочных элементов является совмещение

трафаретов, так как для изготовления отдельных микросхем иногда

требуется наложение до 15 трафаретов.

Рассмотрим технологию изготовления тонкопленочных интегральных микросхем

наиболее распространенным способом — термическим испарением металла в

вакуумной камере. Вакуумная камера (рис. 19) состоит из колпака 3, под

которым с помощью вакуумного 5 и диффузионного 6 насосов создается

необходимое разрежение. Под колпак помещают распыляемое вещество 4 с

нагревателем.

На предварительно очищенные подложки 2 в соответствии с топологией

микросхем накладывают трафареты 1 и помещают их в вакуумную камеру.

Вакуумными насосами создают нужное для напыления разреженное давление;

начинается разогрев распыляемого материала. Напыление пленки занимает от

нескольких секунд до нескольких минут.

Для получения резистивных пленок используют тантал, хром, вольфрам,

титан, платину, нихром, металлосилицидные сплавы MЛT-2 и керметы (смесь

диэлектрика с металлом).

Рис. 19. Вакуумная камера для нанесения тонких пленок термическим испарением

Сопротивление резистора определяется удельным

сопротивлением металла, формой и толщиной пленки. Обычно пленки имеют

толщину 200—800 А. Диапазон тонкопленочных резисторов — от единиц ом до

единиц мегаом.

Тонкопленочные конденсаторы изготовляют нанесением двух слоев металла,

разделенных слоем диэлектрика. В качестве диэлектрика используют

монооксид кремния, а для обкладок конденсатора — пленку алюминия.

Нанесение пленок производят в следующем порядке: сначала наносят

резистивную пленку, затем проводниковую и контактные

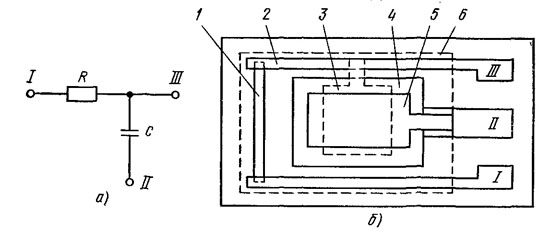

площадки, далее пленку нижних обкладок конденсаторов и защитную. Часть принципиальной электрической схемы и топографическая карта пленочной интегральной RС-микроехемы показана на рис. 20.

Рис 20. Часть пленочной интегральной RС-микросхемы:

а — принципиальная электрическая схема, б— топология, / — резистор

(хром), 2 —проводящие дорожки и контактные площадки (медь с подслоем

хрома), 3, 5 — нижняя и верхняя обкладки конденсатора (алюминий), 4 —

диэлектрик конденсатора (моиооксид кремния), 5 — защитный слой (моиооксид

кремния)

Этот метод используют в измерительных приборах

ИС-1, ИС-2. Контроль структур пленок проводят визуально микроскопом

МБС-1.

Гибридная интегральная схема (ГИС) представляет собой схему, в которой

на подложке методами толсто- и тонкопленочной технологии получены

пассивные элементы схемы и токопроводящие проводники, а активные

элементы готовыми подключаются в схему.

Гибридные интегральные микросхемы позволяют снизить потребляемую

мощность, повысить быстродействие, улучшить электромагнитную

совместимость из-за сокращения длины соединительных линий, уменьшить

восприимчивость узлов к помехам за счет уменьшения индуктивности и

емкости линий, что, в свою очередь, повышает надежность аппаратуры.

Особый интерес ГИС представляют для микроминиатюризации бытовой РЭА

(радиоприемники, магнитофоны, телевизоры, различные усилители). ГИС

имеют меньший, чем микромодули, объем, более технологичны в

изготовлении; их активные элементы способны работать при больших

напряжениях, чем у пленочных микросхем, усиливать напряжение на высоких

и сверхвысоких частотах, усиливать большие мощности. Особенно важно, что

ГИС могут работать в тяжелых климатических условиях, так как отвод тепла

у них значительно лучше, чем у других схем.

Отечественная промышленность выпускает большую номенклатуру ГИС.

Номенклатура схем на основе толстопленочной технологии с применением

бескорпусных транзисторов охватывает все каскады радиоприемных

устройств, цветных и черно-белых телевизоров. Относительная простота

технологического процесса позволяет при необходимости расширять данную

номенклатуру и изменять технологию изготовления аппаратуры в зависимости

от конкретных технологических решений.

Для переносных и автомобильных радиоприемников I, II и III классов

выпускают ГИС по тонкопленочной технологии с применением бескорпусных

транзисторов.

Микросхемы имеют обозначение, например, К2УС241, где первый элемент

(буква) указывает назначение микросхемы (К — для аппаратуры широкого

применения); второй элемент (цифра 2) определяет технологию

изготовления; третий элемент (буквы

УС — функциональное назначение микросхемы

(усилитель синусоидальный); четвертый элемент (число) —порядковый номер

серии и пятый (цифра)—разновидность микросхемы данного функционального

назначения.

Принципиальная электрическая схема двухкаскадного усилителя звуковой

частоты (УЗЧ) показана на рис. 21, а, а на рис. 21, б — технологические

этапы изготовления Г'ИС.

В вакуумной установке способом резистивного испарения (через трафареты)

на основание 1 наносят пленки резисторов 2, шин заземления и

металлического покрытия 3; пленку диэлектрика конденсатора 4,

металлические пленки 5, выполняющие функции обкладок конденсаторов и

соединительных проводников.

На основание (подложку) микросхемы с пленочными резисторами,

конденсаторами и проводниками приклеивают транзисторы 6. Электрическое

соединение навесных микроэлементов (диодов, транзисторов и др.) с

пленками осуществляют микропайкой, микросваркой или термокомпрессией.

Рис 21. Принципиальная электрическая схема (а) и технологические этапы изготовления ГИС (б) двухкаскадного УЗЧ

содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..