содержание .. 9 10 11 12 13 14 15 16 17 18 19 20 ..

Методы изготовления печатных плат

Изготовление печатных плат состоит из нанесения изображения рисунка

схемы и создания проводников на диэлектрическом основании платы.

Существует несколько способов нанесения рисунка схемы на плату, выбор

которых зависит от материала платы и способа металлизации проводников.

Наибольшее распространение получили следующие способы: фотографический,

сеточно-графический и офсетный.

При фотографическом способе рисунок получают проектированием изображения

схемы с фотопленки на плату, по-

крытую светочувствительной эмульсией. Под действием

света экспонированные участки эмульсии переходят в нерастворимое

состояние. Неэкспонированные участки подлежат растворению, вымыванию; на

фольге платы в этих местах остается рисунок схемы (негативный способ).

При сеточно-графическом способе рисунок наносят на плату краской через

специальную сетку (трафарет), соответствующую заданной схеме. Краску

продавливают через участки сетки на фольгу платы с помощью специальных

станков.

При офсетном способе рисунок схемы наносят на плату краской посредством

литографской матрицы (клише).

Нанесение токопроводящего покрытия на основание платы, т. е.

металлизацию поверхности диэлектрика платы, также производят различными

методами. Например, применяют метод, заключающийся в химическом

травлении меди с незащищенных участков поверхности диэлектрика, и

электрохимический метод, представляющий собой гальваническое наращивание

меди по всей поверхности платы или только по рисунку, наносимому на нее.

Метод электро-химического осаждения с переносом и комбинированный

являются производными первых двух.

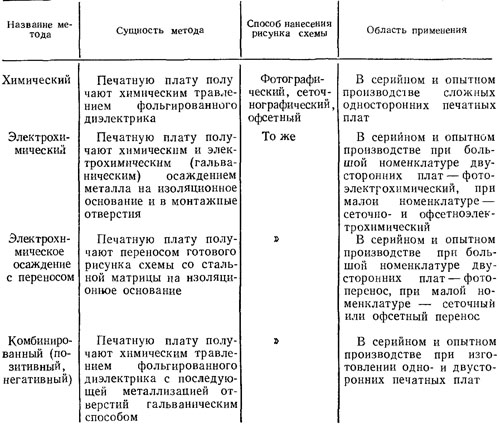

Наиболее распространенные методы изготовления односторонних и

двусторонних печатных плат приведены в табл. 5.

Таблица 5 Методы изготовления односторонних и двусторонних

печатных плат

Метод изготовления платы выбирают при разработке,

аппаратуры, в результате которой определяются габариты платы и плотность

печатного монтажа. При этом исходят из электрических параметров схемы,

климатических и механических требований, предъявляемых к конструкции

изделия, условий эксплуатации, учитывая экономические факторы

изготовления плат данным методом.

Платы гибкого печатного монтажа изготовляют химическим осаждением

металлического покрытия на изоляционное основание, вытравливанием

проводников схемы на фольгированном основании, а также штамповкой схемы

из медной фольги с последующей наклейкой на основание платы.

Для изготовления многослойных печатных плат в промышленности используют

четыре основных метода: послойного наращивания; открытых контактных

площадок; попарного прессования; электрохимической металлизации сквозных

отверстий.

Рис. 10 Многослойные печатные платы, изготовленные

различными методами: а — послойного наращивания, б — Открытых контактных

площадок, в — попарного прессования г — металлизации сквозных отверстий,

1 — изоляция, 2 — печатный проводник, 3 — межслойные соединения, 4 —

вывод, 5 — печатная плата, 6 — фольга, 7 — стеклоткань, 8 —

межслойное отверстие

Метод послойного наращивания заключается в последовательном нанесении

изоляции 1 (рис. 10, а) и печатных проводников 2. Межслойные соединения

3 могут проходить по всей глубине и соединять любые внутренние слои

между собой. В качестве изоляционного слоя используют изоляционный лак

или эпоксидную смолу. Метод обладает большой надежностью и позволяет

получить высокую плотность монтажа. Количество слоев может быть более

шести. Недостатком этого метода является большая трудоемкость, связанная

с необходимостью строго выдерживать последовательность операции.

Метод открытых контактных площадок заключается в прессовании заготовок

изоляции 1 (рис. 10,6) с нанесенным рисунком в виде полосок медной

фольги, переложенных слоями стеклоткани. Прессование печатных слоев

платы ведется одновременно. Выводы 4 от каждого слоя платы отгибаются

наружу. Метод отличается простотой и позволяет получить плату с

количеством слоев до 15. Недостатком метода является низкая плотность

монтажа.

Метод попарного прессования заключается в прессовании предварительно

изготовленных двусторонних печатных плат (рис. 10, в). На одну из сторон

двустороннего фольгированного диэлектрика комбинированным способом

наносится рисунок схемы внутренних слоев многослойной печатной платы 5

(вторая сторона сплошь покрыта фольгой). На каждой заготовке между

рисунком схемы и фольгой выполняются межслойные соединения 3 в виде

металлизированных отверстий. Изготовленные таким методом двусторонние

печатные платы склеиваются (прессуются) фольгой 6 наружу с помощью

стеклоткани 7. Процесс дальнейшей обработки наружных слоев фольги

аналогичен получению двусторонних печатных плат. Этот метод позволяет

получить многослойные печатные платы с количеством слоев не более

четырех. Достоинства метода — высокая надежность и простота изготовления

печатных плат.

Метод электрохимической металлизации сквозных отверстий является

наиболее перспективным для изготовления многослойных печатных плат. Этот

метод заключается в одновременном прессовании предварительно

изготовленных односторонних печатных плат 3 (рис. 10, г) с

дополнительной металлизацией межслойных отверстий 2 электрохимическим

способом.

Последовательность операций технологического процесса заключается в

заготовке и химической очистке материала основания, фотолитографии

(нанесении рисунка), изготовлении печатных проводников травлением

фольгированного диэлектрика.

Далее отдельные слои собирают в пакет, прессуют (склеивают) их в единую

многослойную структуру, создают переходные отверстия в многослойных

структурах и металлизируют их стенки. При этом электрически соединяют

все металлические контактные площадки на наружных и внутренних слоях,

вышедшие торцами в данное отверстие.

Метод металлизации сквозных отверстий отличается простотой, малой

трудоемкостью, высокой плотностью монтажа и позволяет получить

многослойные печатные платы с большим (более шести) количеством слоев.

Недостатком его является трудность получения надежного межслойного

соединения из-за .малой толщины

фольги. Надежность соединений повышают дополнительным гальваническим

осаждением меди.

Технология изготовления многослойных печатных плат более сложная, чем

технология изготовления двусторонних, так как в первом случае должны

быть обеспечены:

точность линий рисунка схемы, что достигается применением специального

оборудования (прецизионных автоматических координатографов с оптической

головкой, фоторезистов с высокой разрешающей способностью,

приспособлений для нанесения, экспонирования, обработки резистов,

вытравливания рисунка проводников или его нанесения и др.);

точность совмещения рисунков слоев, что достигается изготовлением

фотооригииалов и негативов с применением малоусадочных материалов и

использованием прецизионного оборудования совмещения;

точность выдерживания толщины диэлектриков между слоями при прессовании;

позиционная точность сверловки;

стабильность режимов химико-гальванических процессов создания печатных

плат и межслойных переходов.

При этом должен быть обеспечен тщательный контроль технологических

процессов изготовления многослойных печатных плаг и готовых изделий.

содержание .. 9 10 11 12 13 14 15 16 17 18 19 20 ..