содержание .. 40 41 42 43 44 45 46 47 48 49 50 ..

Проектирование верха обуви по способу жесткой

оболочки

На кафедре технологии изделий из кожи МТИЛПа под руководством Ю. П.

Зыбина проведены научно-исследовательские работы [2—8] по созданию

способа проектирования верха обуви по жесткой оболочке с учетом

деформационных свойств материалов, из которых изготовляется заготовка

верха.

Общие положения получения условной развертки с неразвертываемых

поверхностей. Чтобы перейти к способу проектирования верха обуви по

жесткой оболочке, рассмотрим некоторые общие вопросы, связанные с

получением плоской условной развертки с неразвертываемых поверхностей.

Для простоты возьмем усеченную полусферу с радиусом R нижнего основания

и радиусом верхней окружности сечения полусферы r=R/2 и длиной

образующей боковой поверхности 1= 1,05 R .

Обтянем поверхность полусферы материалом, способным принять форму

обтягиваемой поверхности и сохранить ее после снятия. Чтобы распластать

полученную оболочку, необходимо надрезать ее на узкие полоски, каждую из

которых будем считать точным отражением участков поверхности в плоском

виде (рис. 9.7). Очевидно, что с увеличением числа надрезов, т. е,

уменьшением ширины полосок, поверхность полосок будет больше

приближаться к плоскости.

Естественно, что надрезы могут быть сделаны в разных направлениях но

так, чтобы не разделить полученную поверхность на несколько

самостоятельных частей, т. е. оставить на ней какой-то ненадрезанный

участок, который назовем «опорной полосой». Например, оставим опорную

полосу у верхнего ребра (рис. 9.7, а). Развернув на плоскости

надрезанную оболочку боковой поверхности, получим плоскую фигуру,

изображенную на рис. 9.7, б. Если по этому шаблону выкроить из плоского

материала деталь и соединить встык ниточным или иным швом полоски этой

фигуры, получим исходную боковую поверхность усеченной полусферы.

Но можно получить шаблон другой формы, расположив опорную полосу у

нижнего ребра и сделав надрезы сверху (рис. 9.7, в). В результате при

развертывании данной оболочки получим фигуру, представленную на рис.

9.7, г.

Третий вид шаблона можно получить, надрезая оболочку так же, как указано выше, но переместив опорную полосу в середину боковой поверхности полусферы (рис. 9.7, (9). Развернув на плоскости надрезанную таким образом оболочку, получим часть кругового кольца определенной кривизны, которая будет зависеть от места расположения опорной полосы (рис. 9.7, е). Чем ближе опорная полоса к основанию полусферы, тем больше контур развертки будет приближаться к прямоугольнику.

При расположении опорной полосы по меридиану, а надрезов оболочки по параллелям (рис. 9.7, ж) получим контур условной развертки своеобразного очертания (рис. 9.7, з). Следовательно, форма условной развертки для построения шаблона, служащего для раскроя плоского материала, из которого хотят получить пространственную фигуру, зависит от направления надрезов оболочки и места положения опорной полосы.

В обувном производстве до последнего времени формование передней части

верха обуви на колодке, носочная часть которой имеет пространственную

форму, приближающуюся к форме поверхности четверти сферы, достигалось не

вырезанием вытачек

в плоской детали и последующим их сшиванием, а

путем сильного растяжения или вытяжки материала плоских деталей.

Чтобы обтянуть полусферу материалом, можно выкроить деталь в виде круга

радиусом р (см. рис. 9.8, а) из высокоэластичного материала, обладающего

большим удлинением при растяжении и имеющего относительный коэффициент

поперечного сокращения (ы равный примерно 1.

Круг, прикрепленный к ребру верхнего основания, будем растягивать в

направлении, нормальном к его контуру, и закреплять в растянутом

состоянии по ребру нижнего основания полусферы. При таком растяжении

материал сократится в поперечном направлении и плотно, без складок

обтянет боковую поверхность усеченной полусферы. Периметр круга

сократится и станет равным периметру ребра нижнего основания полусферы.

Прямоугольник сшивают по краям, полученную деталь

прикрепляют к ребру нижнего основания и растягивают в направлении,

нормальном к его ребру. При растяжении верхний периметр детали

сократится

Из сказанного следует, что форма и размеры условной

развертки зависят от способа формования, деформационных свойств

материала и способа членения жесткой оболочки. Способ членения

определяется конструкцией верха обуви и степенью пространственное™

заготовки: плоская, полуплоская, пространственная и объемная.

Плоской (рис. 9.10, а и б) называется заготовка верха обуви, передняя

часть которой состоит из одной плоской детали или

плоского узла, образованного соединением деталей, и

имеет одну линию перегиба 1—2 при сгибании ее в продольном направлении.

К полу плоской (рис. 9.10, в) относится заготовка верха обуви, у которой

при сгибании в продольном направлении образуются две пересекающиеся

линии: сгиба союзки 1—2 и переднего края берцев 3—4.

Пространственной (рис. 9.10, г) называется заготовка верха обуви, у

которой при сгибании в продольном направлении образуются три

пересекающиеся линии: переднего края берцев 3—4 и составной союзки 1—2 и

5—6.

Рис. 9.10. Деление заготовок по степени

пространственности

Объемная заготовка верха обуви представляет собой

конструктивное единство со стелькой или скреплена со стелькой,

изготовленной из мягких кож или тканей.

При формовании заготовки верха растяжением периметр затяжной кромки

может быть больше периметра ребра стельки. Это возможно потому, что при

растяжении в продольном направлении материал усаживается в поперечном

направлении и тем самым ликвидируется его избыток. При формовании

вытяжкой периметр затяжной кромки должен соответствовать периметру ребра

стельки.

Если материал заготовки верха обладает большим удлинением, заготовку

можно составлять из небольшого числа деталей, при малом удлинении

заготовку следует делать пространственной, состоящей из большого числа

деталей.

Способ проектирования верха обуви по жесткой оболочке состоит из

нескольких этапов:

получения оболочки на «одетой» колодке; художественной разработки макета

верха обуви; получения условной развертки из макета; разработки контуров

плоских деталей.

Получение жесткой оболочки на колодке. При этом способе проектирования

для получения жесткой оболочки к колодке предварительно прикрепляют

стельку, подносок, задник, подкладку, межподкладку и подблочйики.

Отметим, что прикрепляемые к колодке детали должны

иметь толщину, соответствующую требованиям ГОСТ 179—74 или ГОСТ

19116—73.

Затем поверхность колодки с прикрепленными деталями обтягивают

термопластичной пленкой или тканью, которую пропитывают пленкообразующим

веществом, и закрепляют на стельке гвоздями или клеем.

Но лучше всего для получения жесткой оболочки использовать

термопластичную пленку, размягченную разогреванием

с помощью специальных аппаратов. Мягкую пленку натягивают на колодку

вакуум-аппаратом (рис. 9.11, а).

В корпусе 12 аппарата размещен двухклапацный ручной насос с рукояткой

10, выведенной наружу. При возвратно-поступательном движении рукоятки во

время работы аппарата создается устойчивое разрежение (не менее 300 Па).

На задней стенке корпуса на петлях 4 расположена нижняя часть рамки 8

(рабочие размеры 250X500 мм) с рукояткой 9, на которой на петлях 6 в

свою очередь закреплена верхняя часть рамки 5 таких же размеров с замком

3. К корпусу 12 барашками 14 через кронштейн 15 прикреплен нагреватель 2

с ТЭНами 1 мощностью 1 кВт (сопротивление 40 Ом).

На рис. 9.11, б показано сечение по корпусу с закрытыми рамками в

рабочем положении, с уплотнителями 18 и 19 из мягкой вакуумной резины.

Между уплотнителями 19 верхней и нижней рамок при работе на аппарате

защемляется пленка 17 поливинилхлорида или другого размягчаемого под

действием температуры материала.

Колодку 7 (см. рис. 9.11, а) или любой другой предмет, с которого

необходимо получить жесткую оболочку, размещают на сменных подставках

13, необходимых для того, чтобы пленка при работе аппарата попадала на

след колодки, имитируя затяжную кромку. Колодку с подставками

устанавливают на съемную пластину 16 с мелкими отверстиями, через

которые при работе аппарата насосом выкачивается воздух. Рамка 8

закрепляется рукояткой 9 в зажиме 11.

При проектировании мокасин, заготовка верха которых

представляет собой конструктивное единство со стелькой, не имеет

подкладки, а задник располагается между берцами и настрачиваемым на них

наружным карманом, жесткую оболочку получают отдельно с боковых и

стелечной поверхностей голой колодки. Полученные жесткие оболочки

склеивают.

Художественная разработка макета верха обуви. На оболочку с колодкой,

установленной на опорную плоскость, наносят перпендикулярно плоской

опоре базисные линии (рис. 9.12, а).

Эти линии от наиболее выпуклой точки пяточной части колодки будут

располагаться на расстояниях 0,2Д (точка наружной лодыжки), 0,41Д (точка

сгиба стопы), 0,5Д (середина стопы), 0,73Д (центр головки первой

плюсневой кости — внутренний пучок), 0,8Д (конец мизинца).

К рассчитанным расстояниям прибавляют суммарную толщину внутренних и

промежуточных деталей верха обуви в пяточной части tпят.

Кроме того, рекомендуется нанести на оболочку (рис. 9.12, б) граничную

линию АГ, делящую тыльную поверхность колодки

на внутреннюю и наружную стороны, геодезическую линию АБ и отметить

точку С пересечения четвертой базисной линии с передней граничной

линией.

В ГОСТ 179—74 и 5394—74 приведены размеры деталей, которые должны быть

выдержаны при проектировании обуви, например высота берцев, голенищ и

задников.

Высоту берцев полуботинка и туфель рассчитывают по уравнению

Вб = 0,15N + 25,5.

где N — размер обуви, мм.

Все стандартизованные размеры при необходимости наносят на оболочку.

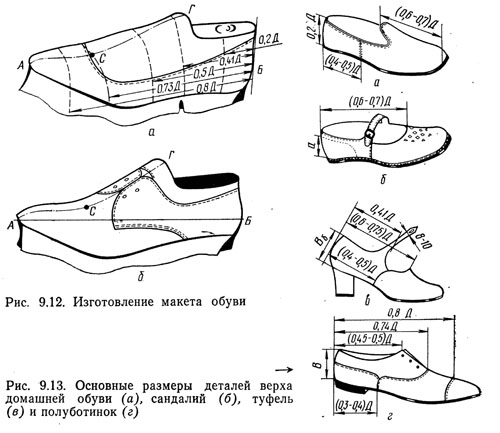

На рис. 9.13, а—г приведены основные размеры деталей верха обуви,

которые необходимо учесть при проектировании. По этим данным создают

новые рисунки моделей (макеты) обуви.

Макеты обуви передают на утверждение художественного совета. С выбранных

и утвержденных макетов снимают точные копии таких же жестких оболочек

путем перекалывания контуров на вторую оболочку, находящуюся на колодке

под первой, т. е. макетом. На этом работа художника-модельера по

созданию новой модели заканчивается.

Один экземпляр макета сохраняется в художественном совете и служит для

оценки правильности проектирования плоских деталей и точности

изготовления готовой обуви.

Второй экземпляр оболочки передают технику-модельеру, который надрезает

его, распластывает, рассчитывает деформацию при формовании заготовки и с

ее учетом разрабатывает плоские детали для раскроя материала и

дальнейшего изготовления по ним обуви.

Получение условной развертки. Снятые с колодок жесткие оболочки

разрезают по граничной линии пяточного закругления, обрезают по линии

верхнего канта, а оболочки плоских, полуплоских, пространственных

заготовок — и по ребру следа колодки. При проектировании верха обуви

строчечноклеевого метода крепления и женских сапожек со швом по передней

линии жесткую оболочку разрезают еще и по граничной линии АГ. В оболочке

для мокасин вырезают овальную вставку. Но если верх обуви состоит из

ремешков, то их обрезают по контуру рисунка макета.

Далее распластывают оболочку, для чего надрезают края пространственной

оболочки. Направление надрезов и положение опорной полосы выбирается в

зависимости от степени простран-ственности заготовки. Для плоской и

полуплоской заготовок надрезы располагают по нормалям к линии ребра

следа колодки, опорную полосу оставляют в области передней граничной

линии соответственно на участках АГ и АС. На участке ГС для полуплоских

заготовок делают надрез. Для объемных заготовок опорная полоса должна

располагаться в области ребра следа колодки, чтобы сохранить равенство

периметров этих линий на развертке и колодке. Глубина надрезов и

расстояние между ними зависят от типа заготовки и рельефа колодки

(радиусов кривизны того или другого сечения). Чем больше кривизна

сечений, например, в носочной части, тем меньше расстояние между

надрезами (примерно 5 мм). В областях с малой кривизной надрезы

располагают на расстоянии 15—20 мм.

Необходимо обязательно следить за тем, чтобы жесткая оболочка при

распластывании не деформировалась, что значительно зависит от расстояний

между надрезами.

В отличие от средней копии условная развертка, полученная с помощью

жесткой оболочки, позволяет видеть, какие изменения произошли с

поверхностью колодки при распластывании ее на плоскости. В некоторых

местах образовались вытачки, т. е. избыток площади на плоскости по

сравнению с площадью данного участка на колодке, в других местах —

наложение полосок друг на друга, т. е. уменьшение площади.

Для достижения оптимальных формовочных свойств заготовки необходимо

площадь развертки максимально приблизить к площади поверхности колодки

за счет корректировки развертки на суммарную величину вытачек и

наложений и угла разведения ее крыльев, образованного передней граничной

и геодезической линиями условной развертки.

При малых углах разведения крыльев оболочки при формовании плоских и

полуплоских заготовок будет испытывать большее напряжение их верхний

кант, а при больших углах наибольшие напряжение и деформацию испытывает

нижний край заготовки.

По литературным данным, угол а, град, равен:

|

Для сапог |

21—25 |

|

Для мужских полуботинок |

15—17 |

|

Для женских полуботинок на каблуке |

|

|

низком |

14—15 |

|

среднем |

12 |

|

высоком |

10—11 |

|

Для туфель «лодочка» на каблуке |

|

|

низком |

12—13 |

|

среднем |

11—12 |

|

высоком |

9—11 |

|

особо высоком (более 60 мм) |

8 |

Для распластывания жесткой оболочки с заданным углом разведения крыльев

на листе бумаги проводят прямую АА1 (рис. 9.14) и из точки А—лучи АБн и

АБв углов а. Жесткую оболочку распластывают так, чтобы ненадрезанная

часть передней граничной линии совместилась с линией АА1 а концы

геодезических линий Б (см. рис. 9.12, б) —с лучами углов а (точки Бн и

Бв) После этого распрямляют всю оболочку, осторожно разгибают и

распластывают лепестки, которые закрепляют на доске канцелярскими

кнопками или гвоздями.

Жесткую оболочку пространственной заготовки разрезают по контуру

составляющих ее деталей. Каждую деталь надрезают и распластывают

отдельно (рис. 9.15).

Карандашом обводят контур оболочки и шилом переносят на бумагу контуры

всех деталей, вытачек и наложений. Таким образом получают условную

развертку. Оболочку снимают с бумаги и дальнейшую работу выполняют на

условной развертке.