содержание .. 40 41 42 43 44 45 46 47 48 49 50 ..

Глава 9. ПРОЕКТИРОВАНИЕ ИЗДЕЛИЙ ИЗ КОЖИ

§ 1. ПРОЕКТИРОВАНИЕ ВЕРХА ОБУВИ

Развитие моделирования обуви

В обувном производстве проектирование изделия (графическое изображение

обуви и ее деталей), называемое моделированием, завершает изготовление

образца (модели) обуви. Проектирование является частью конструирования,

которое включает разработку эскиза обуви и нового фасона колодки, выбор

материалов верха и низа, проектирование плоских деталей обуви.

При современных методах производства обуви детали изготовляют из плоских

материалов, поэтому на фабрике детали моделируют. Формованные детали

поступают на фабрику со смежных предприятий, на которых изготовляют

пресс-формы по эскизам и размерам, выдаваемым обувной фабрикой.

Шаблоны для раскроя кожи на детали обуви использовали с давних времен, о

чем свидетельствует выписка из монастырского указа, сделанная акад. Б.

А. Рыбаковым: «Аще на потребу възьметь кожю или усние и не соблюдая

режет и не прилагает меры сапожные... сухо да и ясть». В переводе на

современный русский язык это означало: «Если из кожи вырезает кто-то

детали, не используя для этого установленные шаблоны (меры), то наказать

его, ограничив сухой едой (посадить на «хлеб и воду»)».

С появлением колодок для затяжки обуви от сапожника по-, требовалось

изготовление такой заготовки верха обуви, которая бы облегала колодку

без складок или большой вытяжки материала. При формовании заготовка не

должна иметь лишней затяжной кромки, увеличивающей затраты материала.

До начала XX в. сапожник моделировал плоские детали заготовки верха

обуви на основе своего опыта. Получив или изготовив новую колодку,

вырезал из бумаги деталь, например берец, а затем уточнял его форму,

прикладывая к колодке и обрезая излишки, а в недостающих местах

подклеивая куски бумаги. Также вырезал вторую деталь, например, союзку.

Прикладывая обе детали к колодке, подрезал ножом края той или другой

детали и добавлял припуски на затяжку, швы и загибку. Заготовщики того

времени не имели карандашей и ничего не рисовали. При моделировании

пользовались только ножами.

В конце прошлого столетия после появления швейной машины заготовочные

мастерские начинают производить заготовки на рынок. Заготовка,

приобретаемая сапожником на рынке, должна была иметь такую форму и

размеры, чтобы ее можно было затянуть на случайно выбранную колодку. Это

вызывало необходимость создания такой системы построения моделей обуви и

колодок, при которой можно было бы, не имея перед собой колодки или

стопы человека, построить модели заготовки, пригодную для обуви

определенного размера.

Такая система была создана в конце прошлого столетия австрийским

обувщиком Р. Кнеффелем. Она была основана на графическом способе

построения плоского контура обуви и ее деталей (рис. 9.1) в системе

прямоугольных координат.

На систему координат, пользуясь определенными правилами и

коэффициентами, наносили вспомогательные линии для построения обуви того

или иного вида. Расположение этих линий, углы их наклона к осям

координат и длина отрезков были получены на основании практических

данных. На базе проведенных линий разрабатывали модель заготовки, т. е.

контуры деталей, и пририсовывали затяжную кромку. Чертеж или копию с

него разрезали на детали и по ним изготовляли шаблоны, прибавляя к

полученным выкройкам припуски на швы, загибку краев И т. д.

Данная система просуществовала до объединения швейных цехов со

сборочными в одно предприятие. На обувном предприятии модельеры точно

знали, на какую колодку будет разрабатываться модель, и могли строить ее

более точно. Совершенно очевидно, что модели, построенные по прежней

системе, не позволяли получать заготовки, хорошо формующиеся на колодке,

так как при их построении не учитывалась форма колодки, что не

обеспечивало хорошего прилегания заготовки к колодке, а припуски на

затяжку не всегда обеспечивали затяжку обуви или были слишком велики

т.е. модель была неэкономична при переходе на фабричное производство

обуви эти недостатки быстро обнаружились и привели к необходимости

создания более совершенной системы.

В основу построения модели обуви в начале XX в. была положена условная

развертка поверхностей колодки. Предварительно на гребень колодки,

носочную и пяточную части наносили граничные линии, делящие ее

поверхность на внутреннюю и наружную (правую и левую) части. Условные

развертки боковой поверхности колодки получают, наклеивая на нее бумагу

с надрезанными краями (рис. 9.2,а).

При этом на плоских участках колодки полоски надрезанной бумаги ложатся

рядом, на выпуклой поверхности накладываются одна на другую, а на

вогнутой поверхности (например, внутренний свод) полоски разойдутся под

некоторыми углами (рис. 9.2,6). На полосках отмечают контуры стелечного

ребра и граничной линии колодки.

Бумажный шаблон с нанесенными линиями снимают с колодки и по

зарисованным границам отрезают излишки полосок. Эта развертка была

названа ремесленниками копией поверхности колодки. К сожалению, в

обувном производстве до сего времени это неправильное название

сохранилось и способ называется копировальным, хотя к техническому

копированию его относить нельзя. Такая бумажная копия лишь в некоторой

степени отражает форму и размеры, площадь и контуры боковых поверхностей

колодки и правильно в дальнейшем названа условной разверткой.

Модельер, получив условные развертки боковых поверхностей, распластывает

их на листе чертежной бумаги, очерчивает контуры и вырезает копии. При

распластывании копия принимает первоначальную форму, т. е. все полоски

смыкаются. Поэтому модельер не мог определить по копии, где ее участки

больше, чем аналогичные участки колодки (при расхождении под углами

полосок, наклеиваемых на колодку), и где площадь копии меньше, чем

поверхность колодки (например, в носке колодки) .

Затем копии наружной и внутренней сторон накладывают друг на друга,

очерчивают их контуры и усредняют по всему периметру (рис. 9.2,в),

сохраняя контуры наружного и внутреннего пучков (рис. 9.2,г).

Копию, являющуюся основой для проектирования наружных деталей верха,

снимают с голой колодки. Копия не отражает изменение площади развертки,

связанное с толщиной внутренних и промежуточных деталей, что усугубляет

недостатки копировального способа и вызывает необходимость

дополнительных корректировок и изготовления опытных образцов.

Площади средних копий, полученных с одной колодки разными опытными

модельерами, отличаются примерно на 4 %.

На условную развертку наносили вспомогательные линии системы Р. Кнеффеля.

Но так как линии Р. Кнеффеля не были связаны с размерами стопы и

колодки, то при моделировании не получали достаточно точных контуров и

размеров деталей. Поэтому каждый модельер вносил значительные изменения

в параметры, определяющие положение вспомогательных линий и контуров

деталей.

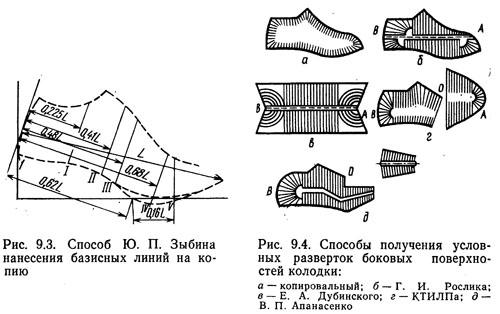

В 1935 г. Ю. П. Зыбин предложил на условную развертку наносить базисные

линии (рис. 9.3), являющиеся проекциями основных анатомических точек

стопы, положение которых было определено на основании данных массового

обмера стоп населения СССР. Но и этот способ имел ряд недостатков, хотя

и широко распространен в обувной промышленности СССР и за рубежом.

Расстояния от наиболее выпуклой точки пятки условной развертки до

базисных линий определяют исходя из длины развертки L: до линии

1 — 0,225L (центр наружной лодыжки), до линии

II — 0,41L (точка сгиба стопы); до линии III — 0,48L (середина стопы);

до линии IV — 0,68L (центр головки первой плюсневой кости); до линии V —

0,78L (конец мизинца). Базисные линии дали возможность более точно

определить контуры деталей. Большим недостатком указанного способа

является необходимость разработки рисунка модели верха обуви на плоской

копии. Только модельеры с большим опытом и художественным вкусом могут

создавать в плоском виде красивые модели, не требуя повторной

корректировки после изготовления опытных образцов.

Все указанные недостатки моделирования по копии привели к необходимости

искать более совершенные способы и хотя бы в небольшой мере подойти к

проектированию верха.

В 1946—1952 гг. в Советском Союзе получил распространение способ

формования (так называемый однопроцессный), при котором верх обуви

предварительно сшивали со стелькой (объемная заготовка), а затем

формовали раздвижной колодкой или пластинами. В отличие от старого

способа, выполняемого последовательным растяжением отдельных участков

заготовки, захватываемых клещами по затяжной кромке, новый способ

формования потребовал новой конструкции заготовки.

Попытки применить способ копирования для заготовок однопроцессного

формования оказались безуспешными. Поэтому как в СССР, так и за рубежом

проводились работы по усовершенствованию методов получения условных

разверток боковых поверхностей колодок. Наибольшее количество работ было

посвящено усовершенствованию способа получения условных разверток с

помощью бумажных шаблонов, некоторые из которых приведены на рис. 9.4.

Наиболее подробно получение условных разверток с помощью бумажных

шаблонов и проектирование на основе разверток заготовок верха разных

типов обуви изложены в работе Л. А. Тонковида [1]. Автор считает, что

поверхность обувной колодки следует разделить на три характерные части:

носочную, тыльную и пяточную. Носочная часть в зависимости от фасона

колодки может быть аппроксимирована кусками сферы, шарового сегмента или

сочетанием сферы и цилиндра; тыльная и пяточная части — поверхностями

цилиндра, конуса, сферы, а также поверхностями типа эллипсоида,

гиперболического параболоида и др. Для получения условной развертки

предлагается поверхность колодки покрыть элементарными, плотно

прилегающими к поверхности колодки геометрическими фигурами

(треугольниками и прямоугольниками) из нерастяжимого материала. В этом

случае все геометрические фигуры будут являться развертками

соответствующих участков поверхности колодки, которые могут быть

перенесены на плоскость и дать достаточно полную информацию для

построения комплексной развертки поверхности.

На колодку с помощью Т-образного разметочного угольника наносят линии,

делящие ее поверхность на однородные геометрические зоны: носочную,

тыльную, внешнюю и внутреннюю пяточные, а также на геодезические и

базисные линии.

Рис. 9.5. Снятие копии с колодки по способу JI. А. Тонковида

Затем строят базисные каркасы измерительных шаблонов носочно-тыльной

(рис. 9.5, а), наружной (рис. 9.5, б) и внутренней (рис. 9.5, в)

пяточных поверхностей колодки, представляющих собой систему отрезков

прямых линий, совпадающих с соответствующими линиями на поверхности

колодки.

Длину всех полосок и клиньев увеличивают на 20 мм и

плавной линией обводят контур. Построенные шаблоны вырезают, надрезают

по элементам шаблона и наклеивают на поверхность колодки так, чтобы

одноименные линии колодки и шаблона совпадали (рис. 9.5, г). На

лепестках шаблона отмечают величины расхождения и наложения элементов

(рис. 9.5, д).

Затем в соответствии с эскизом обуви наносят рисунок модели. После

отработки конструктивных контуров модели на шаблоне отмечают линию ребра

следа колодки. Шаблон снимают с колодки и наклеивают на плотный лист

бумаги.

В соответствии с конструктивными размерами распластанного шаблона строят

условные развертки для проектирования различных видов заготовок (табл.

9.1). На условную развертку

наносят линии конструктивно-базисного каркаса, на основе которого

вычерчивают контуры деталей и технологические контуры с учетом

деформационных свойств материала заготовки.