содержание .. 50 51 52 53 54 55 56 57 58 59 60 ..

ТРЕТЬЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ (ТО-3) ТРАКТОРА ТТ-4М

При третьем техническом обслуживании необходимо выполнить следующие

операции:

1. Очистить, обмыть и осмотреть трактор.

2. Промыть фильтр тонкой очистки топлива 2ТФ-3 (см. ТО-2) и фильтр

грубой очистки топлива.

3. Слить отстой из фильтра контрольной очистки топлива ТФ-3 (см. ТО-2).

4. Заменить фильтрующий элемент фильтра контрольной очистки топлива ТФ-3

(выполнять через одно ТО-3).

5. Заменить масло: в поддоне картера дизеля (см. ТО-2); в корпусе

топливного насоса.

6. Обслужить воздухоочиститель дизеля (см. ТО-2).

7. Проверить и при необходимости восстановить герметичность

воздухоочистителя и впускных воздухопроводов дизеля (см. ТО-2).

8. Определить мощность и часовой расход топлива дизелем и при

необходимости отрегулировать топливный насос, угол опережения впрыска

топлива и форсунки на давление начала впрыска и качество распыла

топлива.

Топливный насос необходимо регулировать на стенде в следующем порядке.

Проверяют начало подачи топлива секциями

насоса, герметичность нагнетательных клапанов методом опрессовки их дизельным топливом и отсутствие подсоса воздуха через соединения. Давление опрессовки нагнетательных клапанов должно быть 0,12... 0,15 МПа.

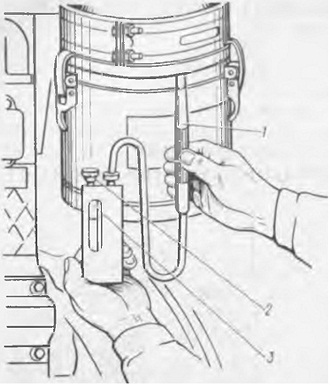

Рис. 114. Проверка герметичности соединения

поддона с корпусом воздухоочистителя дизеля:

1 — наконечник; 2 — пробка; 3 — трубка

Герметичность нагнетательных клапанов

проверяют в течение 2 мин на неработающем насосе при положении рейки,

соответствующем выключенной подаче топлива. Течь топлива из нажимных

штуцеров не допускается. Нагнетательные клапаны при замене устанавливают

одной группы гидроплотности. Для проверки подсоса воздуха отворачивают

на топливном насосе пробку для выпуска воздуха, устанавливают на первую

секцию насоса моментоскоп, заполняют топливом и, вращая приводной вал

насоса, определяют ВМТ кулачка. Для этого необходимо зафиксировать

момент начала подъема топлива в моментоскопе при повороте кулачкового

вала по часовой стрелке, повернуть вал на 90°, затем повернуть его

обратно и зафиксировать на лимбе момент начала подъема топлива при

вращении вала против часовой стрелки. Середина между двумя

зафиксированными точками определяет ВМТ кулачка. При проверке подсоса

воздуха через отверстие для выпуска воздуха должна вытекать струя

топлива без пузырьков воздуха. Угол поворота кулачкового вала насоса при

вращении его по часовой стрелке от момента подъема топлива в

моментоскопе до ВМТ кулачка должен быть в пределах 36... 37°.

При необходимости отрегулировать угол начала подачи топлива, ввертывая

или вывертывая болт толкателя. При вывертывании болта толкателя угол

начала подачи топлива секцией увеличивается, при ввертывании —

уменьшается. Отрегулировать угол начала подачи топлива остальными

секциями насоса. Момент начала подачи топлива остальными секциями насоса

должен соответствовать порядку работы дизеля через каждые 60°.

Проверяют давление топлива в головке топливного насоса, отсутствие

подсоса воздуха в местах соединений и регулируют начало действия

регулятора. Для этого устанавливают рычаг регулятора в крайнее левое

положение до упора его в регулировочный болт и вставляют между призмой

обогатителя и регулировочным винтом вилки полоску тонкой бумаги.

Постепенно увеличивая частоту вращения вала насоса, определяют момент

отрыва винта от призмы по свободному перемещению полоски бумаги. Если

отрыв винта происходит при другой частоте вращения, изменением числа

прокладок под регулировочным болтом рычага обеспечивают такое положение,

при котором винт вилки будет отрываться при заданной частоте вращения. С

уменьшением числа прокладок частота вращения, соответствующая началу

действия регулятора, увеличивается, с увеличением—-уменьшается. Если

описанным способом не удается отрегулировать начало действия регулятора,

регулировку выполняют изменением величины выступания регулировочного

винта вилки. При ввертывании винта частота вращения, соответствующая

началу действия регулятора, увеличивается, при вывертывании—

уменьшается. Давление топлива в головке насоса должно быть не менее 0,1

МПа. Отрыв регулировочного винта от призмы должен происходить при

частоте вращения вала насоса 149 об/с.

Необходимо отрегулировать количество и равномерность подачи топлива

секциями насоса перемещением хомутиков рейки.

Для увеличения подачи какой-либо секции перемещать хомутик этой секции

по рейке вправо, для уменьшения подачи — влево. При необходимости

изменения подачи одновременно всех секций насоса регулировку производить

ввертыванием или вывертыванием регулировочного винта вилки. При

ввертывании винта подача во всех секциях насоса уменьшается, при

вывертывании — увеличивается. Последовательно проверяют подачу топлива

секциями при частоте вращения, соответствующей номинальному режиму и

режиму максимального крутящего момента дизеля. Величину цикловой подачи

топлива на режиме максимального крутящего момента регулируют поворотом

призмы. Для увеличения цикловой подачи топлива необходимо повернуть

призму по часовой стрелке, для уменьшения — против часовой стрелки.

Подача топлива должна быть 102... 105 мм3/цикл при 14,2 об/с кулачкового

вала насоса и 122... 128 мм3/ цикл при 9,8... 10,2 кулачкового вала.

Неравномерность подачи топлива между секциями должна быть при

номинальной частоте вращения кулачкового вала не более 3%, при частоте

вращения, соответствующей максимальному крутящему моменту,— не более 6%.

Частота вращения вала насоса, соответствующая полному выключению подачи

топлива форсунки, должна быть в пределах

16 об/с. Для уменьшения частоты вращения, соответствующей полному

выключению подачи топлива, следует уменьшить число прокладок под

внутренней пружиной регулятора; для увеличения частоты вращения

увеличивают число прокладок.

Проверяют состояние плунжерных пар при падении мощности и увеличенном

сливе топлива из топливного насоса. Для этого необходимо: отрегулировать

максиметр на давление 35 МПа и установить его на проверяемую секцию (или

отрегулированную на это же давление форсунку); установить рычаг

регулятора до упора в регулировочный болт; вытянуть кнопку валика

обогатителя, установить частоту вращения стенда 1,7... 2 об/с и

произвести несколько впрысков через распылитель максиметра. Если

давление впрыска ниже 35 МПа, заменяют плунжерные пары. Плунжерные пары

должны быть одной группы гидроплотности.

Проверять и регулировать насос допускается с комплектом рабочих форсунок

с прочищенными сопловыми отверстиями, отрегулированными на давление

впрыска 17,5 МПа и проверен-

ными на качество распыла топлива. При этом порядок

установки форсунок на стенде и на дизеле должен быть одинаков. Для

регулировки положения винта-упора следует установить максимальную

частоту вращения холостого хода, ввернуть винт-упор до соприкосновения с

вилкой, а затем вывернуть на один оборот, что будет соответствовать

зазору 1 мм, и законтрить. Увеличение зазора между винтом и вилкой более

1 мм не допускается во избежание чрезмерного повышения частоты вращения

коленчатого вала, отсутствие зазора—потери мощности.

Для регулировки угла опережения впрыска топлива необходимо: установить

на корпус топливного насоса указатель 2 (рис. 115); установить на штуцер

первой секции топливного насоса моментоскоп 1\ включить механизм

декомпрессора и рукояткой провернуть коленчатый вал дизеля до вытекания

из трубки моментоскопа струи топлива без пузырьков воздуха; продолжить

вращение коленчатого вала; в момент начала подъема уровня топлива в

трубке моментоскопа прекратить вращение коленчатого вала и установить

стрелку указателя против риски 3 на вилке насоса; определить ВМТ поршня

первого цилиндра на такте сжатия при помощи установочной шпильки (см.

рис. 107); в этом положении коленчатого вала проверить совпадение

стрелки указателя с риской 4 (см. рис. 115) на вилке насоса; при

несовпадении риски со стрелкой указателя отвернуть болты 6 крепления

пакета пластин 5 к фланцу 7, провернуть рукой кулачковый вал

топливного насоса, совместить риску 4 со стрелкой указателя и завернуть

болты 6\ проверить повторно правильность установки угла опережения

подачи топлива. При проверке допускается вначале находить ВМТ первого

цилиндра на такте сжатия с фиксацией положения риской 4, а затем

находить момент начала подачи топлива по моментоскопу и соответствие

данного момента положению стрелки указателя относительно риски 3 на

вилке насоса. Длина дуги между рисками на вилке равная 14 мм,

соответствует углу поворота коленчатого вала 26° — оптимальному углу

опережения подачи топлива.

Рис. 115. Регулировка угла опережения впрыска

топлива:

I — моментоскоп; 2 — указатель; 3, 4 —риски; 5 — пластина; 6 — болт; 7 —

фланец,

Для регулировки форсунки на давление начала впрыска

и качество распыла топлива необходимо: подсоединить прибор (рис. 116) к

топливопроводу и создать насосом давление; по манометру прибора и

характерному щелчку иглы распылителя форсунки определить давление

подъема иглы форсунки и качество распыла; проверить форсунки других

цилиндров дизеля; заменить неисправные форсунки. Давление подъема иглы

форсунки должно быть 17... 17,5 МПа. При удовлетворительном распыле

топлива щелчок должен быть четкий и звонкий, а при неудовлетворительном

— расплывчатый и глухой.

9. Очистить роторы центробежного маслоочистителя.

10. Проверить и при необходимости отрегулировать: тормоза заднего моста

(см. ТО-2); одновременно слить масло

из тормозных отсеков;

зазор между электродами свечи пускового двигателя (рис. 117); свеча и

посадочное место в головке цилиндра должны быть чистыми; очищать

изолятор свечи острыми стальными предметами не допускается; свеча с

трещинами на изоляторе и обгоревшая прокладка должны быть заменены;

после регулировки зазор между электродами свечи должен быть 0,6... 0,75

мм;

зазор между контактами прерывателя магнето; смочить маслом фетровый

фитиль; для этого необходимо выключить «массу» аккумуляторной батареи,

снять крышку прерывателя магнето, провернуть вручную коленчатый вал

пускового двигателя до наибольшего расхождения контактов прерывателя;

зачистить контакты прерывателя, удалить пыль из прерывателя,

протереть контакты замшей, смоченной бензином, проверить зазор между ними и при необходимости отрегулировать его; для регулировки отвернуть на пол-оборота винт 1 (рис. 118), повернуть эксцентрик 2 по часовой стрелке для уменьшения зазора или против часовой стрелки для увеличения зазора, завернуть винт 1 и проверить зазор между контактами прерывателя, смочить 3...5 каплями масла фетровый фитиль 3

поверхности контактов прерывателя должны быть

без следов выгорания; после регулировки зазор между контактами

прерывателя дол-

жен быть 0,25... 0,35 мм; контакты должны прилегать друг к другу по всей

поверхности;

муфту сцепления дизеля (см. ТО-2);

Рис. 116. Проверка форсунок на давление и качество распыливания топлива с помощью прибора КИ-9917

одновременно смазать выжимный подшипник муфты сцепления; тормозок

карданной передачи (см. ТО-2); зазоры между клапанами и коромыслами и

механизм декомпрессора; регулировку зазоров между клапанами и

коромыслами выполнять, как указано при выполнении ТО-2; одновременно с

регулировкой зазоров между клапанами и коромыслами в каждом цилиндре

отрегулировать механизм декомпрессора; для этого необходимо установить

валик механизма декомпрессора так, чтобы регулировочные винты

расположились верти-кально; отвернуть контргайку регулировочного винта и

вывертыванием или ввертыванием регулировочного винта установить между

клапаном и коромыслом зазор 0,25... 0,3 мм, проверить зазор щупом 1

(рис. 119), вынуть щуп из зазора, ввернуть регулировочный винт на один

оборот и законтрить его гайкой;

механизм блокировки переключения передач; регулировать при наличии

затруднений и нечеткости включения и выключения передач реверс-редуктора

и коробки после регулировки муфты сцепления дизеля и тормозка карданной

передачи в следующем порядке: установить рычаги управления коробкой

передач и реверс-редуктором в нейтральное положение; отсоединить тяги 25

и 34 (см. рис. 23) от рычага валика блокировки реверс-

редуктора; установить валики 26 и 37 блокировки на фиксаторы; установить

рычагом включения передач один из валиков коробки и один из валиков

реверс-редуктора в положение, соответствующее не полностью включенной

передаче; выбрать зазоры в механизме блокировки поворотом рычагов

валиков 26 и 37 навстречу друг другу и отрегулировать длину тяги 34\

соединить тягу 34 с рычагом валика реверс-редуктора; выключить полностью

муфту сцепления, отрегулировать длину тяги 25 и соединить ее с рычагом

валика реверс-редуктора; проверить включением любой передачи

реверс-редуктора и коробки правильность регулировки механизма

блокировки; при затрудненном переключении передач реверс-редуктора и

коробки необходимо удлинить тягу 34 отвертыванием вилки на 1...1,5

оборота; после регулировки механизм блокировки переключения должен

обеспечивать четкое переключение передач коробки и реверс-редуктора при

полностью выключенной муфте сцепления и не допускать самопроизвольного

включения и выключения передач;

натяжение ремней привода вентилятора и генератора; тормоз лебедки (см.

ТО-2);

зазор трубы лебедки; для этого необходимо вывернуть два диаметрально

расположенных болта 6 (см. рис. 49) крепления стакана 5 и ослабить

остальные четыре болта; ввернуть в демонтажные отверстия А и Б болты и

переместить стакан до ослабления регулировочных прокладок 8\ вывернуть

демонтаж-ные болты из стакана настолько, чтобы их концы не выходили за

плоскость фланца стакана 5; вынуть регулировочные прокладки и затяжкой

четырех болтов выбрать зазор между торцами стакана и трубы лебедки;

замерить зазор В между фланцем стакана и торцом корпуса лебедки;

подобрать два комплекта регулировочных прокладок так, чтобы их толщина

превышала зазор В на 0,5 мм; ослабить четыре болта крепления стакана и

демонтажными болтами переместить стакан для установки подобранных

комплектов регулировочных прокладок; вывернуть из демонтажных отверстий

болты и установить комплекты прокладок на место; установить на место

болты и равномерно затянуть их; после регулировки барабан лебедки должен

свободно вращаться от руки; осевой зазор трубы лебедки должен быть не

более 1 мм; натяжение гусениц.

11. Обслужить аккумуляторную батарею.

12. Обслужить стартер пускового двигателя. Выполнять через одно ТО-3 в

следующем порядке:

снять стартер с пускового двигателя;

отсоединить провод обмотки стартера от пускового реле; вывернуть стяжные

болты и снять корпус; расшплинтовать и вынуть из крышки ось рычага

включения, якорь стартера и рычаг;

снять с шейки вала со стороны привода стартера кольцо, упорную шайбу, а

затем шестерню привода; очистить детали стартера от пыли и грязи;

протереть коллектор якоря и при значительном подгаре прошлифовать его;

смазать шейки и шлицы вала якоря и шестерню тонким слоем масла;

установить шестерню привода, упорную шайбу и кольцо на вал якоря;

ввести пальцы рычага в проточку муфты отводки привода и вставить якорь с

рычагом в крышку;

установить ось рычага включения и зашплинтовать ее; проверить состояние

и зачистить контакты включателя стартера пускового двигателя; для этого

вывернуть два винта крепления включателя и снять включатель;

зачистить контакты при наличии подгара на них; проверить состояние щеток

и при необходимости заменить их; установить корпус и ввернуть стяжные

болты; подсоединить провод обмотки стартера к пусковому реле; установить

стартер на пусковой двигатель и подсоединить к нему провода.

13. Обслужить воздухоочиститель пускового двигателя (см. ТО-2).

14. Заменить фильтрующие элементы магистрального фильтра бака

гидросистемы.

15. Промыть:

сапуны дизеля;

карбюратор пускового двигателя;

заборный фильтр и крышку бака пускового двигателя; крышку и заливные

фильтры топливного бака дизеля и бака гидросистемы;

сапуны заднего моста и раздаточной коробки.

16. Смазать:

валы мостика управления; подшипники натяжного ролика; передний подшипник

муфты сцепления; задний подшипник муфты сцепления;

подшипники насоса системы охлаждения;

вал промежуточного мостика;

мостик управления коробкой передач;

оси качания балансиров передних и задних кареток;

оси качания рычагов передних кареток;

оси качания рычагов задних кареток;

валики кронштейнов заднего моста;

подшипники блока погрузочного устройства.

17. Заменить смазку в шарнирах большого карданного вала. Выполнять через

два ТО-3.

18. Проверить и при необходимости дозаправить маслом следующие емкости:

бак гидросистемы; барабан лебедки; трубу лебедки;

корпус раздаточной коробки;

корпус заднего моста;

корпусы конечных передач;

ступицы катков;

ступицы направляющих колес;

корпус редуктора лебедки;

корпус редуктора пускового двигателя.

19. Проверить и при необходимости подтянуть наружные крепления составных

частей трактора, в том числе:

бака гидросистемы; подмоторного люка;

струны картеров конечных передач, масляного радиатора; коробки передач к

заднему мосту;

конечных передач к заднему мосту и раме трактора;

крышек к картерам конечных передач;

ведущих колес;

крышек коробки передач;

колонки управления коробкой передач;

фланцев и крышек подшипников карданного вала;

лебедки;

кронштейна гидроусилителя муфты сцепления;

гидроусилителей;

кабины, крышек и корпусов уплотнений к каткам и направляющим колесам;

крышек отсеков заднего моста;

рычагов на валу включения муфты сцепления дизеля; выпускных коллекторов;

воздухоочистителя дизеля и кронштейна воздухоочистителя; крышки муфты

сцепления к картеру маховика; насоса системы охлаждения.

20. Очистить фильтр вентиляционной установки (см. ТО-2).

21. Проверить уровень и при необходимости дозаправить: топливом бак

пускового двигателя;

топливом бак дизеля;

охлаждающей жидкостью радиатор.

22. Пустить дизель, проверить работоспособность дизеля, систем освещения

и сигнализации, стеклоочистителя и тормозов.

содержание .. 50 51 52 53 54 55 56 57 58 59 60 ..