содержание .. 50 51 52 53 54 55 56 57 58 59 60 ..

ВТОРОЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ (ТО-2) ТРАКТОРА ТТ-4М

При втором техническом обслуживании необходимо

выполнить следующие операции:

1. Очистить, обмыть и осмотреть трактор. При мойке трактора струя воды

не должна попадать на сетку колпака воздухоочистителя, фильтр

вентиляционной установки, сапуны дизеля, отверстия выпускных труб,

приборы и агрегаты электрооборудования.

2. Проверить и при необходимости отрегулировать тормоза заднего моста, слить масло из тормозных отсеков. Регулировку тормозов необходимо выполнять в следующем порядке. Проверить величину выступания контрольных штифтов 2 (рис. 96) тормозов планетарного механизма из задней стенки корпуса 3

заднего моста.

Рис. 96. Проверка величины выступания штифта из

корпуса заднего моста

1 — шплинт; 2 — штифт; 3 — корпус заднего моста

Рис. 97. Регулировка тормоза планетарного механизма

Рис. 98. Регулировка остановочного тормоза

Размер между шплинтом 1 и корпусом 3 заднего моста

допускается не более 6 мм. Для регулировки тормоза планетарного

механизма необходимо снять крышку с крон-

штейна 1 (рис. 97) и регулировочной гайкой затянуть тормозную ленту на

барабане так, чтобы штифт вошел в корпус заднего моста до касания

шплинтом о его стенку. Правильность

регулировки проверяется отвертыванием регулировочной гайки на 1/6... 1/3 оборота (1 ...2 грани), при этом штифт должен выходить из стенки корпуса заднего моста. После регулировки расстояние от стенки корпуса заднего моста до шплинта должно

быть не более 0,5 мм. Отрегулировать также другой

планетарный тормоз. Для этого снять крышку с кронштейна 1 (рис. 98)

остановочного тормоза, затем регулировочной гайкой затянуть тормозную

ленту на барабане. После этого отвернуть регулировочную гайку на 4,5...

5,5 оборота. Отрегулировать также другой остановочный тормоз и

установить все крышки на место. Вывернуть пробки 3 и 6 (рис. 99) и слить

масло из тормозных отсеков. Ввернуть пробки на место.

3. Проверить уровень и при необходимости дозаправить

масло в бак гидросистемы.

4. Промыть фильтр тонкой очистки топлива 2ТФ-3. Для

промывки фильтров необходимо пустить дизель, затем повернуть трехходовый

кран фильтра тонкой очистки топлива в положение I (рис. 100) — промывка

левой секции. Удерживая от проворачивания стяжной болт, отвернуть на

1,5... 2 оборота болт сливного отверстия левой секции, промыть левую

секцию и завернуть болт сливного отверстия. Повернуть трехходовой кран в

положение III — промывка правой секции и промыть правую секцию.

Установить трехходовый кран в положение II — рабочее положение, затем

остановить дизель.

5. Слить отстой из фильтра грубой очистки топлива.

6. Слить отстой из фильтра контрольной очистки топлива ТФ-3. Для этого

необходимо отвернуть на 1,5...2 оборота вентиль 2 (рис. 101) для выпуска

воздуха из топливной системы. Удерживая от проворачивания стяжной болт

фильтра контрольной очистки топлива, отвернуть на 1,5...2 оборота болт

сливного отверстия, слить отстой и завернуть болт сливного

отверстия. Отвернуть рукоятку (рис. 102)

топливоподкачивающего насоса и прокачать топливную систему. Из сливной

трубки фильтра должна вытекать струя топлива без пузырьков воздуха.

После прокачки системы завернуть вентиль и рукоятку.

7. Заменить масло в поддоне картера дизеля. Для этого необходимо:

снять крышку с подмоторного люка;

вывернуть сливную пробку и слить масло; масло следует

сливать после остановки дизеля при достижении температуры 40.. .50 °С;

промыть в дизельном топливе и очистить сливную пробку от металлических

отложений и завернуть ее на место;

заправить масло в поддон картера, установить крышку на место;

периодичность замены масел: группы Г —

500 мото-ч; группы В —

250 мото-ч; группы Б —

125 мото-ч.

8. Обслужить аккумуляторную батарею в следующем

порядке:

определить степень разря-женности аккумуляторной батареи; для этого

снять крышку, очистить батарею от пыли и грязи, вывернуть пробки и при

необходимости прочистить вентиляционные отверстия; определить

температуру

электролита; набрать в пипетку ареометра (рис. 103) электролит из одного

аккумулятора и определить его плотность, приведенную к 25 °С. Для этого

необходимо прибавить температурную поправку к показанию ареометра (табл.

4), если температура электролита выше 30 °С, или отнять ее, если

температура электролита ниже 20 °С;

аналогично определить плотность электролита в других аккумуляторах.

Разность плотностей электролита в аккумуляторах должна быть не более

0,02 г/см3.

Степень разряженности батареи определяют по данным, приведенным в табл.

5.

Батарею, разряженную более чем на 25% зимой и более чем на 50% летом,

следует снять с трактора и заменить заряженной. Если батарея исправна,

необходимо проверить уровень электро-

лита и при необходимости долить дистиллированную

воду. После доводки электролита смазать наконечники проводов и выводы

аккумуляторной батареи пластичной смазкой и установить крышку.

9. Обслужить воздухоочиститель пускового двигателя. Для этого снять

колпак 3 (рис. 104) воздухоочистителя и фильтрующие элементы 2. Промыть

элементы в дизельном топливе и отжать их. Смочить элементы моторным

маслом, отжать их через салфетку и установить на место элементы и

колпак.

10. Проверить уровень и при необходимости дозаправить масло в корпус

топливного насоса. Выполнять через одно ТО-1. Замену масла в корпусе

топливного насоса проводить через одно ТО-2 в следующем порядке.

Установить ванну для отработавшего масла под пробку сливного отверстия,

вывернуть пробки сливного и контрольно-заправочного отверстий. После

слива масла ввернуть пробку сливного отверстия, заправить масло и корпус

топливного насоса до уровня нижней кромки отверстия, ввернуть пробку на

место.

11. Проверить уровень и при необходимости дозаправить масло в корпус

редуктора пускового двигателя. Выполнять через одно ТО-2 в следующем

порядке. Вывернуть пробку 3 (рис. 105) контрольного отверстия. Если

уровень масла ниже кромки контрольного отверстия, вывернуть пробку 2

заливного отверстия, вставить наконечник нагнетателя в заливное

отверстие и дозаправить масло в корпус редуктора до уровня нижней кромки

контрольного отверстия, ввернуть пробки на место.

12.,Проверить и при необходимости отрегулировать

зазоры между клапанами и коромыслами. Выполнять через одно ТО-2 в

следующем порядке:

снять капот дизеля;

отсоединить тягу механизма декомпрессора и хомут провода управления

заслонкой карбюратора; снять колпаки головок цилиндров;

проверить затяжку гаек крепления стоек коромысел, гаек крепления головок

цилиндров и при необходимости подтянуть их;

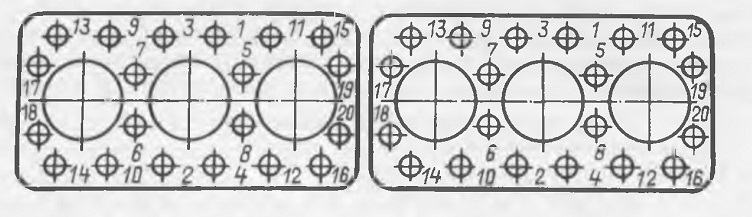

затянуть гайки крепления головок цилиндров в последовательности,

указанной на рис. 106;

включить ключом (за лыски валика) механизм декомпрессора.

Провернуть рукояткой коленчатый вал до момента

перекрытия клапанов в шестом цилиндре (выпускной клапан еще не закрылся,

а впускной только начал открываться). Вывернуть установочную шпильку из

картера маховика и установить ее ненарезанной частью в то же отверстие

до упора в маховик (рис. 107). Нажать на установочную шпильку и медленно

проворачивать коленчатый вал до тех пор, пока шпилька не войдет в

отверстие на маховике. В этом положении маховика поршень первого

цилиндра окажется в ВМТ такта сжатия. Выключить механизм декомпрессора.

Проверить щупом 1 (рис. 108) зазоры между впускным и выпускным клапанами

и коромыслами первого цилиндра. Зазоры проверять и регулировать не

раньше чем через 15 мин после остановки дизеля. Для регулировки зазоров

отвернуть контргайку регулировочного винта и установить в зазор щуп.

Ввернуть или вывернуть отверткой регулировочный винт до получения

необходимого зазора, удерживая контргайку гаечным ключом. Законтрить

регулировочный винт контргайкой, удерживая его отверткой. Проверить

щупом величину зазора, поворачивая рукой штангу толкателя, чтобы

убедиться в отсутствии ее заедания. После регулировки в зазоры между

клапанами и коромыслами должен входить щуп толщиной 0,25 мм при легком

нажиме, 0,30 мм — с усилием. Ввернуть установочную шпильку в отверстие

картера маховика.

Последовательно отрегулировать зазоры в других цилиндрах в порядке их

работы (1—5—3—6—2—4). Для регулировки

зазоров в клапанах очередного цилиндра необходимо

провернуть коленчатый вал по часовой стрелке на 120°.

После регулировки зазоров пустить дизель и прослушать его работу. При

появлении стука клапанов следует остановить дизель и снова проверить

зазоры.

Установить прокладки и колпаки головок цилиндров, присоединить тягу

механизма декомпрессора, закрепить провод управления заслонкой

карбюратора и установить капот дизеля.

13. Проверить и при необходимости отрегулировать муфту сцепления дизеля.

Для этого выполнить следующее:

включить механизм декомпрессора; открыть верхний

люк муфты сцепления; отжать муфту выключения 5 (рис. 109) до упора в

корпус заднего подшипника;

проверить, проворачивая коленчатый вал, шаблоном 3 зазор А между упором

муфты выключения и кольцом 4 отжимных рычагов в трех равнорасположенных

но окружности точках (против отжимных рычагов);

отрегулировать зазор при уменьшении его до 2,5 мм.

Для регулировки необходимо отвернуть контргайки 2 и завернуть гайки 1 на

болтах для уменьшения зазора или отвернуть их для увеличения зазора.

После регулировки зазор между упором муфты выключения и кольцом отжимных

рычагов должен быть 3,5... 4,5 мм. Разность зазора в разных точках

допускается не более 0,5 мм. Муфта должна обеспечивать надежную, без

пробуксовки передачу крутящего момента дизеля.

14. Смазать:

выжимный подшипник муфты сцепления;

передний подшипник муфты сцепления (выполнять через

одно ТО-2);

задний подшипник муфты сцепления (выполнять через одно

ТО-2);

подшипники насоса системы охлаждения (выполнять через одно ТО-2);

мостик управления коробкой передач (выполнять через одно ТО-2);

оси рычагов передних кареток (выполнять через одно ТО-2); оси рычагов задних кареток (выполнять через одно ТО-2);

валики кронштейнов заднего моста (выполнять через одно ТО-2);

подшипники натяжного ролика (выполнять через одно

ТО-2).

15.Обелужить воздухоочиститель дизеля. Для этого снять колпак

воздухоочистителя, очистить сетку и установить колпак на место. Снять

поддон, промыть его, заменить масло, промыть кассеты и фильтрующие

элементы (см. ТО-1), установить их на место.

16. Проверить и при необходимости отрегулировать

тормозок карданной передачи. Выполнять через одно ТО-2 в следующем

порядке: прижать колодку тормозка к шкиву и замерить расстояние между

опорной поверхностью рычага 13 (см. рис. 17) тормозка и сферической

головкой толкателя 14; ослабить болт 7 на колодке, для регулировки

тормозка; установить необходимое расстояние вращением резьбовой втулки

10 и затянуть болт на колодке тормозка (после регулировки расстояние

между рычагом и толкателем должно быть в пределах 16... 18 мм).

17. Проверить и при необходимости отрегулировать тормоз лебедки.

Регулировать при появлении сползания пачки со щита при затянутом

тормозе. Регулировку проводить в следующем

порядке: переместить рычаг 2 (см. рис. 51) управления тормозом и

установить его защелку в заднюю впадину зубчатого сектора 3; отсоединить

тягу 17 от рычага промежуточного вала; регулировочной гайкой 6 (см. рис.

46) затянуть тормозную ленту на барабане, расконтрить винты 12 и 16 и

завернуть их до упора в ленту, затем отвернуть их на 2/з оборота и

законтрить гайками; соединить тягу с рычагом промежуточного вала

управления лебедкой. После регулировки тормоз должен обеспечивать

надежное торможение при трелевке на всех режимах и удерживать пачку на

щите.

При заторможенном барабане рычаг 10 тормоза лебедки должен находиться в

горизонтальном положении, усы регулировочной гайки должны утопать в

прорезях сегментной шайбы 7.

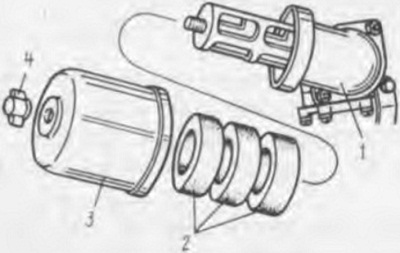

18. Заменить фильтрующий элемент бака гидросистемы. Для этого необходимо

проделать следующее:

снять крышку 1 (рис. 110) фильтра;

вынуть из горловины бака пружину 9, корпус 7 с фильтро-элементом 2

снять с трубы 6 уплотнительное кольцо 3 и заменить на ней сменный

фильтрующий элемент 2;

собрать фильтр, вставить в горловииу бака,

установить на место пружину, прокладку и крышку; после замены

фильтро-элемента давление слива масла в бак должно быть не более

0,15 МПа при температуре масла 50 °С; замена фильтроэлемен-тов в баке

гидросистемы увеличенной емкости производится аналогично.

19. Очистить фильтр вентиляционной установки. Для этого необходимо:

открыть крышку I (рис. 111), вынуть фильтр 2 и

легким постукиванием очистить его от пыли;

установить фильтр и крышку на место.

20. Очистить роторы центробежного маслоочистителя. Для очистки

необходимо отвернуть гайку 1 (рис. 112) и снять прокладку 2 и колпак 3.

Отвернуть гайку 4 оси ротора, снять шайбу 5 и ротор 6. Разобрать ротор,

очистить крышку ротора от отложений, промыть остов ротора дизельным

топливом и

прочистить при необходимости сопловые отверстия

форсунок. Промывать и зажимать в тисках крышки роторов не допускается.

Сборку маслоочистителя производить в обратной последовательности. При

сборке ротора уплотнительное кольцо 7 остова ротора необходимо смазать

солидолом, штифт остова ротора совместить с пазом на крышке ротора,

гайку колпака ротора затянуть моментом 20... 40 Н-м. Аналогично очистить

второй ротор. Проверить продолжительность вращения роторов, которая

должна быть не менее 40 с после остановки дизеля.

21. Проверить и при необходимости отрегулировать натяжение ремней

привода вентилятора и генератора. Регулировку

производить в следующем порядке: отсоединить тяги

управления муфтой сцепления редуктора и механизма включения пускового

двигателя; ослабить болты 1 и 2 (рис. 113) крепления генератора и

переместить генератор к дизелю; отпустить гайку 4 крепления оси

натяжного ролика, отрегулировать болтом 3 натяжение ремня вентилятора и

затянуть гайку 4\ после регулировки стрела прогиба ремня привода

вентилятора при усилии нажатия на ремень 40 Н должна быть в пределах

12... 14 мм;

отклонить генератор от дизеля и затянуть болты 1 и 2

после натяжения стрела прогиба ремня

генератора при усилии нажатия на ремень 40 Н должна быть в пределах

19...21 мм; установить тяги на место.

22. Прочистить отверстия в крышках топливного бака дизеля и бака

гидросистемы.

23. Проверить уровень и при необходимости дозаправить маслом:

барабан лебедки; для этого необходимо выключить зубчатую муфту лебедки;

провернуть барабан лебедки и совместить метку Г (см. рис. 49) на его

правой реборде со стыком Д половинок козырька; вывернуть пробку

контрольно-заправочного

отверстия; если уровень масла ниже кромки

отверстия, дозаправить масло в барабан лебедки; корпус редуктора

лебедки; трубу лебедки; корпус раздаточной коробки;

корпус заднего моста (выполнять через одно ТО-2);

корпуса конечных передач;

ступицы катков (выполнять через одно ТО-2);

ступицы направляющих колес (выполнять через одно

ТО-2).

24. Промыть сапун заднего

25.Проверить и при необходимости отрегулировать натяжение гусениц. Натяжение регулировать вращением винта 10 (см. рис. 40) механизма натяжения, если гусеница касается трех средних катков; проверить натяжение второй гусеницы и отрегулировать его. Если для натяжения гусеницы не хватает хода рычага направляющего колеса, следует укоротить гусеницу на одно звено. После регулировки

верхняя ветвь гусеницы должна касаться одного

среднего катка. Натяжение обеих гусениц должно быть одинаковым.

Максимальное расстояние от фланца до гайки винта механизма натяжения

должно быть не более 100 мм.

26. Подтянуть наружные

крепления составных частей трактора, в том числе: муфты привода

топливного насоса, бака гидросистемы, топливного бака дизеля, крышек и

корпусов уплотнений к каткам и направляющим колесам, крышек к картерам

конечных передач, подмоторного люка.

27. Проверить уровень и при необходимости дозаправить:

топливом бак дизеля;

топливом бак пускового двигателя;

охлаждающей жидкостью радиатор.

28. Проверить и при необходимости восстановить герметичность разъемов

воздухоочистителя и воздуховодов дизеля. Герметичность разъемов

проверять при максимальной частоте вращения коленчатого вала на холостом

ходу в следующем порядке: пустить дизель; отвернуть на несколько

оборотов пробку

2 (рис. 114); приставить и провести наконечником 1

прибора поочередно по местам соединений поддона с корпусом

воздухоочистителя, патрубка воздухоочистителя с соединительным

трубопроводом, соединительного трубопровода с всасывающим коллектором,

всасывающего коллектора с головками цилиндров; отметить место под-coca

воздуха при пониже-

нии жидкости в трубке 3, устранить неисправность, затем снова проверить

герметичность разъема.

29. Проверить продолжительность пуска дизеля, которая не должна быть

более 2 мин.

30. Проверить работоспособность дизеля, систем освещения и сигнализации,

стеклоочистителя и тормозов.

Рис. 99. Расположение сливных и контрольных

пробок на корпусах конечной передачи и заднего моста:

1 — пробка отверстия для контроля уровня масла в корпусе конечной

передачи; 2 — пробка отверстия для слива масла из корпуса конечной

передачи; 3, 6 — пробки отверстий для слива масла из тормозных отсеков;

4 — пробка отверстия для контроля уровня масла в корпусе заднего моста;

5 — пробка отверстия для слива масла из корпуса заднего моста

Рис. 100. Промывка фильтра тонкой очистки 2ТФ-3:

I — промывка левой секции; II — рабочее положение; III — промывка правой

секции

Рис. 101. Слив отстоя из фильтра контрольной

очистки ТФ-3: 1 — сливная трубка; 2 — вентиль

Рис. 102. Прокачка топливной системы дизеля

4. Температурная поправка к показанию ареометра

|

Температура электролита. °С |

Поправка к показанию ареометра, г/см-1 |

|

От —55 ДО —41 |

-0,05 |

|

От —40 до —25 |

-0,04 |

|

От —25 до — 11 |

-0,03 |

|

От —10 до —4 |

-0,02 |

|

Температура электролита. °С |

Поправка к показанию ареометра. г/см1 |

|

|

От 5 до 19 |

—0,01 |

|

|

От 20 до 30 |

0,00 |

|

|

От 31 до 45 |

+0,01 |

|

|

От 4б^Д0 60 |

+0,02 |

|

5. Плотность электролита в зависимости от

заряженности

Плотность электролита, приведенная к 25 °С. г/см*

|

Полностью заряженная батарея |

Батарея разряженная |

|

|

25 % |

50 % |

|

|

1,30 |

1,26 |

1,22 |

|

1,28 |

1,24 |

1,20 |

|

1,26 |

1,22 |

1,18 |

|

1,24 |

1,20 |

1,16 |

|

1,22 |

1,18 |

1,14 |

Рис. 104. Разборка воздухоочистителя пускового

двигателя:

1 — патрубок; 2 — фильтрующие элементы; 3 — колпак; 4 — гайка

Рис. 105. Расположение пробок на пусковом

двигателе и его редукторе:

1- пробка отверстия для слива конденсата из пускового двигателя; 3

—пробка отверстия для заливки масла в корпус редуктора; 3 — пробка

отверстия для контроля уровня масла в корпусе редуктора; 4 — пробка

отверстия для слива масла из корпуса редуктора

Рис. 106. Последовательность затяжки гаек крепления головок цилиндров

Рис. 107. Установка шпильки для определения ВМТ

Рис. 108. Проверка и регулировка зазора между клапаном и коромыслом

Рис. 109. Проверка и регулировка муфты сцепления

дизеля:

1 — гайка; 2 — контргайка; 3 — шаблон; 4 — кольцо отжимных рычагов; 5 —

муфта выключения

Рис. 110. Замена фильтроэлемента магистрального

фильтра бака гидросистемы:

1- крышка; 2 — фильтрующий элемент; 3, 5 —кольца; 4 —манжета; 6 — труба

фильтра с клапаном; 7 — корпус фильтра; 8 — шплинт; 9 — пружина; 10 —

прокладка

Рис. 111. Снятие фильтра вентиляционной

установки

1 — крышка; 2 — фильтр; 3 — кнопка; 4 — защелка

Рис. 112. Разборка ротора центробежного

маслоочистителя:

1, 4 — гайки; 2 — прокладка; 3 —колпак; 5 — шайба; 6 — ротор; 7 —-

уплотнительное кольцо

Рис. 113. Проверка прогиба ремней привода

вентилятора и генератора:

1, 2, 3 — болты; 4 — гайка; 5 — прибор КИ-13918

содержание .. 50 51 52 53 54 55 56 57 58 59 60 ..