содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..

2.8. ПОГРЕШНОСТЬ НАСТРОЙКИ СТАНКА НА РАЗМЕР

При наладке станка для достижения заданного размера режущий инструмент

должен занимать определенное положение относительно обрабатываемой

поверхности, называемое настроечным размером.

Определенное значение настроечного размера обычно достигается тремя

способами: настройкой по результатам обработки пробных заготовок,

настройкой по эталону и взаимозаменяемой настройкой.

Первый способ заключается в том, что после обработки пробной заготовки

измеряют получаемый размер и по результатам измерения корректируют

положение режущего инструмента до тех пор, пока получаемый размер не

будет находиться в пределах поля допуска. Второй способ основан на

достижении определенного настроечного размера путем контакта режущей

части инструмента с эталоном, размеры которого заранее рассчитаны с

учетом выполнения конкретной операции. Третий способ состоит в том, что

режущий инструмент и упоры устанавливают в нерабочем состоянии станка, а

для закрепления режущего инструмента создаются специальные конструкции

державок, позволяющие регулировать его положение относительно постоянной

базы и настраивать его на размер вне станка.

При настройке станка невозможно достичь одного и того же настроечного

размера. Поэтому будет иметь место рассеяние настроечного размера,

называемое погрешностью настройки.

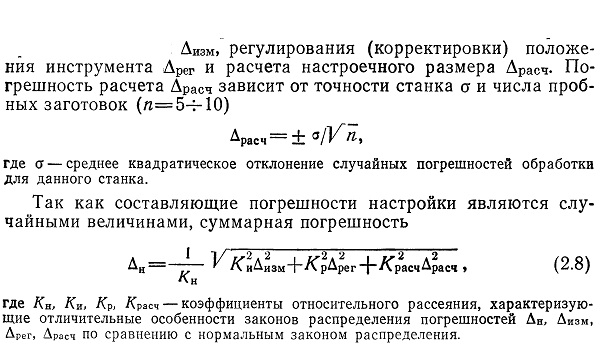

При настройке станка по результатам обработки пробных заготовок

погрешность настройки связана с неточностями измерения пробных заготовок

Допускаемые погрешности измерения и регулирования

инструмента находятся в зависимости от допуска на получаемый размер. В

соответствии с этим выбираются измерительные средства и методы

регулирования положения инструмента.

При настройке станка по эталону погрешность настройки зависит от

погрешности изготовления эталона

Настройка станка по пробным заготовкам обеспечивает

хорошую точность, но трудоемка и допустима при обработке заготовок

небольших размеров. Настройка по эталону менее трудоемка, обеспечивает

получение стабильных результатов и эффективна при наладке

многоинструментальных обработок (настройке многорезцовых станков,

инструментальных блоков для агрегатных станков и др.).

В серийном и массовом производстве широкое применение получила

взаимозаменяемая настройка. При взаимозаменяемой настройке можно

установить любой новый инструмент или блок новых инструментов вместо

изношенных без последующей проверки и корректировки их положения.

Например, державка для закрепления взаимозаменяемых резцов для токарной

обработки на станках с ЧПУ (рис. 2.3) имеет регулировочный винт для

установки вне станка на размер В. Постоянство размера R обрабатываемой

заготовки будет зависеть только от размера В, который не изменяется при

каждой замене резца.

При обработке деталей на станках с ЧПУ в гибких производственных

системах применяют способ контроля деталей непосредственно на станке.

Система управления (регулирования) состоит из измерительного щупа,

установленного в шпинделе многооперационного станка, в револьверной

головке или на столе станка, и системы обработки информации и выдачи

сигнала на подрегулирование (подналадку) технологической системы.

Подналадка положения заготовки осуществляется коррекцией управляющей

программы. Требуемую настройку резца осуществляют смещением суппорта,

плансуппорта или применением специальных расточных оправок с приводом,

обеспечивающим радиальное смещение инструмента.

содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..