содержание .. 50 51 52 53 54 55 56 57 58 59 60 ..

Прессы ЛПШ

Все прессы серии ЛПШ являются трехкорытными с вакууми-рованием теста в

тестосмесителе: в прессе Б6-ЛПШ-500 — во втором и третьем корытах, в

прессах Б6-ЛПШ-750 и Б6-ЛПШ-1000 — в последнем корыте.

Пресс Б6-ЛПШ-500 одношнековый, с прессовой камерой для круглых матриц

диаметром 350 мм. Прессы Б6-ЛПШ-750 и Б6-ЛПШ-1000 двухшнековые, они

могут иметь две прессовые головки для круглых матриц или тубус с камерой

для двух прямоугольных матриц. Максимальная производительность пресса

Б6-ЛПШ-500 составляет 500 кг/ч, пресса Б6-ЛПШ-750 — 750 кт/ч, пресса

Б6-ЛПШ-1000— 1000 кг/ч.

Прессы типа ЛПШ комплектуют, как и прессы ЛПЛ, агрегатами вакуумных

насосов, которые должны обеспечивать остаточное давление в вакуумных

корытах не менее 0,02 МПа.

Пресс Б6-ЛПШ-500. Основными технологическими узлами пресса (рис. 76)

являются: дозатор муки и воды 7, тестосмеситель 6, прессующее устройство

11 и прессовая головка 10.

Станина представляет собой сборную

металлоконструкцию на четырех опорах 1 с площадкой обслуживания 2 и

лестницей 9.

Привод 8 дозаторов и месильных валов установлен в передней торцевой

части пресса. Шнек прессующего устройства имеет индивидуальный привод,

состоящий из электродвигателя 4, клиноременной передачи 3 и редуктора 5.

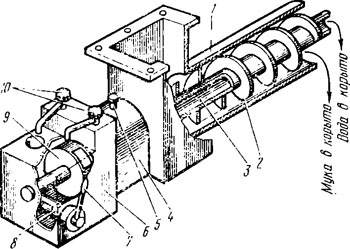

Дозатор расположен над верхним корытом тестосмесителя и состоит (рис.

77) из дозаторов муки и воды, привод которых осуществляется от вала

верхнего корыта. Основными узлами дозатора являются полый вал 3 с

насаженными на него лопастью шнека 2 дозатора муки 1 и крыльчаткой 9

дозатора воды, храповой вариатор 4 и емкость 6 для смешивания холодной и

горячей воды и для поддержания постоянного уровня воды. В верхнее корыто

тестосмесителя мука подается шнеком, а вода, зачерпываемая крыльчаткой

из емкости,— через полый вал шнека.

Конструкция храпового вариатора, подобная конструкции его в прессе

ЛПЛ-2М, позволяет синхронно изменять дозировку муки н воды: так,

количество подаваемой муки изменяют вращением винта 5, количество

воды—-изменением уровня ее в емкости, для чего рукояткой 7 вращают полый

вал 8 с окошком. В емкость дозатора вода поступает из баков постоянного

уровня через крапы 10 холодной и горячей воды. При постоянном напоре

воды баки не используются.

Тестосмеситель (рис. 78) состоит из трех корыт, внутри которых вращаются

валы с лопатками, установленными в определенном порядке по длине вала.

Они обеспечивают смешивание муки с водой и перемещение тестовой массы

вдоль корыт.

Рис. 76. Шнековый макаронный пресс Б6-ЛПШ-500

Рис. 77. Дозатор муки и воды пресса Б6-ЛПШ-500

Привод валов корыт тестосмесителя осуществляется от

индивидуального электродвигателя 1 через клиноременную передачу 2,

редуктор 3 и систему зубчатых и цепных передач.

Первое корыто 5 предназначено для интенсивного предварительного

смешивания муки с водой. Оно расположено над двумя нижними корытами 4 и

8. В корыте 5 около торцевой стенки, противоположной месту поступления

муки и воды, в боковине находится окно, к которому присоединен вакуумный

затвор, подающий смесь муки и воды во второе корыто. Верхнее корыто

закрывается решетчатой крышкой.

Вакуумный затвор представляет собой шлюзовой

роторный питатель и состоит из чугунного корпуса 6, внутри которого

находится стальной хромированный ротор 7 с двумя карманами. При вращении

ротора карманы поочередно заполняются тестом из загрузочного окна

верхнего корыта тестосмесителя и. направляют его в нижнее корыто.

Вакуумный затвор обеспечивает минимальное поступление воздуха с тестом

из верхнего корыта в нижнее. Уплотнение создается в результате

тщательной притирки ротора к корпусу, поэтому цилиндрические поверхности

следует смазывать растительным маслом. Вращение ротору передается от

вала верхнего (первого) корыта тестосмесителя через зубчатую передачу.

Рис. 78. Тестосмеситель пресса Б6-ЛПШ-500

Оба нижних корыта (второе и третье) являются вакуумными, крышки которых

выполнены из прозрачного органического стекла. Крышки всех корыт

механически сблокированы с рычагом включения муфт приводов валов

тестосмесителя. При

открытых крышках нельзя включить муфты и нельзя открыть крышки, не

выключив муфты. В нижних корытах тестосмесителя производится

окончательное смешивание муки с водой.

Смесь муки и воды, поступившая во второе корыто, перемешиваясь,

перемещается к противоположному торцу, где через перегрузочное окно в

боковой стенке поступает в третье корыто. Здесь тесто перемещается к

противоположной торцевой стенке, около которой в днище корыта

расположено окно. Через это окно тесто поступает в прессующее

устройство.

Воздух из нижних корыт непрерывно удаляется через фильтр при помощи

подокольцевого вакуумного насоса. Фильтр установлен в торцевой стенке

второго корыта у входного окна и состоит из корпуса 4 (рис. 79) и двух

фильтрующих поверхностей 3, размещенных внутри него. Одна поверхность

выполнена из гофрированной металлической сетки, другая — из ткани.

Первая поверхность осуществляет грубую очистку паровоздушной смеси от

мелких крошек теста, вторая — от частиц муки. На корпусе фильтра имеется

патрубок 7 с фланцем для присоединения фильтра к корпусу корыта,

патрубок 5 для установки вакуумметра 6 и патрубок 8 для присоединения

трубопровода к вакуумному насосу. С двух торцов корпус фильтра закрывают

крышками 1 через резиновые уплотнительные кольца 2.

Прессующее устройство расположено под третьим корытом вдоль оси

тестосмесителя. Оно отличается от прессующего устройства пресса ЛПЛ-2М

отсутствием вакуумной камеры у шнекового цилиндра и шайбы у шнека.

Шнековая камера и шнек, как и все прочие детали пресса, соприкасающиеся

с продуктом, изготавливают из коррозионностойких материалов. Поверхности

прессующего устройства (шнека и цилиндра) во избежание прилипания к ним

теста должны быть тщательно обработаны, а поверхность шнека, кроме того,

хромирована.

Привод прессующего шнека осуществляется от индивидуального

электродвигателя 4 (см. рис. 76) через клиноременную передачу 3 и

трехступенчатый двухскоростной редуктор 5, позволяющий получать две

частоты вращения шнека: 17,5 и 23,5 об/мин.

Рис. 79. Вакуумный фильтр пресса В6-ЛПШ-500

Прессовая головка (рис. 80) представляет собой сварную конструкцию,

состоящую из цилиндрической камеры 4 с пробкой 6, закрываемой крышкой 2.

Камера присоединяется фланцем 3 к фланцу прессующего устройства. К

нижней части

цилиндрической камеры приварена конусообразная

камера 7, которая выполняет роль матрицедержателя и одновременно

является основанием механизма для смены матриц.

В цилиндрической части головки имеется отверстие 5 для установки

манометра.

Установка или замена матриц производится методом выталкивания. В состав

механизма входят столы 12 и 1 для установки и приема матриц и

электродвигатель 18, который приводит во вращение червяки 17 двух

редукторов, червячные колеса 16 которых являются гайками, перемещающими

винты 15 с выталкивающей траверсой 13. Величина хода траверсы и

центровка устанавливаемой матрицы 14 регулируются двумя конечными

выключателями, которые сблокированы с положением режущих ножей

относительно матрицы:

двигатель механизма можно включить только при

опущенных на безопасное расстояние ножах режущего механизма.

В камере 7 установлен предохранитель, который срабатывает при повышении

давления прессования свыше 15 МПа.

Порядок смены матриц заключается в следующем: устанавливают стальное

кольцо 10 с резиновым уплотнителем 9 в корпус механизма; укладывают

матрицу 14 в обойму И и сверху накладывают на нее предохранительную

сетку 8; включением электродвигателя механизма отводят траверсу от

корпуса в крайнее правое положение; укладывают обойму с матрицей на стол

12 подачи матриц и включают обратное вращение вала электродвигателя, при

этом движением траверсы обойма с матрицей автоматически переводится в

рабочее положение (при смене матриц между обоймами устанавливают

вкладыш, входящий в комплект пресса).

Рис. 80. Прессовая головка пресса Б6-ЛПШ-500 с механизмом смены матриц

Пресс Б6-ЛПШ-750. Предназначен для использования в

автоматизированной поточной линии Б6-ЛМВ для производства длинных

макаронных изделий с подвесной сушкой, а также в

комплексно-механизированных поточных линиях для выработки короткорезаных

изделий с сушилками СПК-4Г-90 или для изготовления макарон с последующей

сушкой их в лотковых кассетах. В первом случае пресс имеет тубус с

матрицедержателем для двух прямоугольных матриц. Для изготовления

короткорезаных изделий и макарон с кассетной сушкой вместо тубуса

устанавливают две прессовые головки с матрицедержате-лями для круглых

матриц.

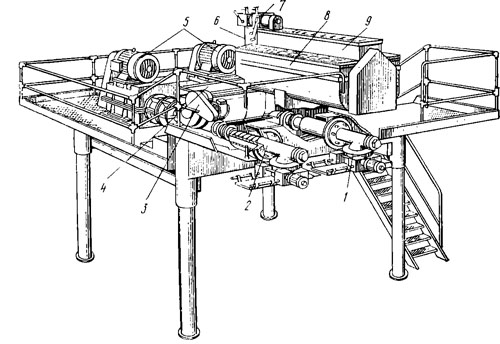

На рис. 81 представлен общий вид пресса с двумя прессовыми головками 1

для круглых матриц. Пресс снабжен также дозатором 7 муки и воды,

тестосмесителем, состоящим из трех корыт 9, 8 (с приводом 6) и 4 (с

приводом 3), и двумя прессующими устройствами 2 с приводами 5.

Дозатор пресса Б6-ЛПШ-750 такой же, как в прессе

Б6-ЛПШ-500. Он также установлен на верхнем корыте тестосмесителя. Привод

дозатора осуществляется цепной передачей от привода первого и второго

корыта тестосмесителя.

Тестосмеситель (рис. 82) состоит из трех корыт. Первое корыто 14

тестосмесителя размещено над вторым корытом 13. Оно имеет вал 15 с

лопатками 16 и предназначено для предварительного смешивания муки с

водой. Второе корыто двойное с двумя валами 18 и лопатками 19. Валы

второго корыта вращаются навстречу друг другу. Второе корыто

предназначено для смешивания муки с водой до образования крошковатой

массы. Смесь муки с водой поступает из верхнего корыта в нижнее через

окно 17 у торцевой стенки верхнего корыта.

Рис. 81. Шнековый макаронный пресс Б6-ЛПШ-750

В нижнем корыте тестовая смесь перемещается в обратном направлении и

через отверстие 12 в торцевой стенке поступает в третье корыто 9,

вакуумное, через вакуумный затвор 11

(подобный установленному на прессе Б6-ЛПШ-500). Третье корыто

установлено на корпусах прессующих устройств пресса перпендикулярно осям

двух верхних корыт. Оно имеет плотно закрывающуюся крышку 10 из

прозрачного органического стекла. Лопатки 8 на валу 7 третьего корыта

расположены симметрично так, что при вращении вала мелкокомковатое тесто

перемещается от центра корыта к обеим торцевым стенкам его, около каждой

из которых в днище корыта имеются окна для перехода теста в прессующие

устройства. Воздух из третьего корыта отсасывается через фильтр,

установленный в крышке. Конструкция фильтра такая же, как в вакуумном

корыте пресса Б6-ЛПШ-500.

Рис. 82. Тестосмеситель прессующее устройство

Б6-ЛПШ-750

Крышки всех корыт сблокированы с рычагами включения муфт приводов.

Прессующие устройства расположены перпендикулярно вакуумному корыту (см.

рис. 82). Шнековый цилиндр каждого устройства состоит из двух частей 4 и

5, соединенных между собой фланцами. Цилиндры имеют водяные рубашки 3 с

патрубками 1 и 2 для входа и выхода воды. Шнек 6 каждого прессующего

устройства имеет индивидуальный привод.

Прессовые головки пресса Б6-ЛПШ-750 для круглых матриц подобны

установленным на прессе Б6-ЛПШ-500.

Тубус с матрицедер-ж а тел ем предназначен для прямоугольных матриц. Его

устанавливают вместо прессовых головок при выработке длинных изделий с

последующей сушкой их на бастунах.

Тубус (рис. 83) представляет собой сварную конструкцию, состоящую из

трубы 6 с двумя патрубками 4 (для присоединения их фланцами 3 к фланцам

двух шнековых цилиндров прессующих устройств пресса) и коллектора.

Последний состоит из двадцати бронзовых втулок 8, соединенных с

матрицедержате-лем 10 и предназначенных для равномерного распределения

давления теста по всей длине матрицы. В тубус встроена масляная ванна 2

с электронагревателями для подогрева массы теста во время пуска пресса

после длительных остановок. На корпусе тубуса установлен предохранитель

от чрезмерного возрастания давления, который должен срабатывать при

давлениях прессования свыше 15 МПа. Для визуального контроля давления в

штуцеры 5 ввертывают манометры.

Матрицедержатель предназначен для установки двух прямоугольных матриц 11

длиной по 995 мм, что обеспечивает вы-прессовывание прядей сырых изделий

шириной 1840 мм. Он оборудован механизмом для смены матриц, который

включает электродвигатель 7, червячный редуктор 9, серьгу 15, опоры 14,

зубчатый винт 16 и рейку 12 с фиксатором 13. Электродвигатель с

червячным редуктором, серьга и опоры закреплены на корпусе

матрицедержателя.

Рис. 83. Тубус пресса Б6-ЛПШ-750 с обдувочным устройством и механизмом смены матриц

Замена матрицы производится путем выталкивания. Для этого рейку с

уложенной на нее матрицей устанавливают на опоры. При этом матрица

входит в отверстие матрицедержателя.

Затем в отверстие серьги вставляют зубчатый винт так, чтобы он вошел в

зацепление с зубьями рейки. После этого включают электродвигатель и винт

двигает рейку с матрицей вперед. Устанавливаемая матрица двигает обе

матрицы, находящиеся в матрицедержателе, выталкивает из камеры первую и

устанавливается па место второй. Замена второй матрицы производится

аналогично.

Тубус снабжен обдувочным устройством, представляющим собой два канала

17, которые крепятся к матрицедержателю с обеих сторон. Отдельным

центробежным вентилятором в каналы по воздуховоду 1 нагнетается воздух,

который выходит через узкие продольные щели в днищах каналов, обдувая

пряди.

Пресс Б6-ЛПШ-1000. Используется в автоматизированных поточных линиях

Б6-ЛМГ для производства длинных макаронных изделий с подвесным способом

сушки, а также может быть использован для изготовления короткорезаных

изделий с последующей сушкой их в сушилках большой производительности.

Пресс Б6-ЛПШ-1000 отличается от пресса Б6-ЛПШ-750 только большей

частотой вращения шнеков (17,5 и 23,5 об/мин), что обусловливает и более

высокую производительность, а также большей суммарной мощностью

электродвигателей. Кроме того, вал корыта предварительного замеса имеет

частоту вращения 70 об/мин, а валы второго (сдвоенного) корыта

тестосмесителя— 42 об/мин, тогда как в прессе Б6-ЛПШ-750 эти валы

вращаются соответственно с частотами 73,7 и 61 об/мин. В остальном же

конструкция пресса Б6-ЛПШ-1000 и работа отдельных его узлов идентична

таковым в прессе Б6-ЛПШ-750.

Все прессы серии ЛПШ имеют унифицированные шнеки диаметром 140 мм с

шагом 90 мм.