содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..

§ 28. Характеристика, свойства и применение

абразивных материалов

Абразивными материалами или абразивами (от латинского «абразио» —

соскабливание) в современной технике называют обширную группу веществ,

отличающихся повышенной твердостью и режущей способностью п используемых

в рабочем слое инструмента для резания п шлифовки, как правило, в

измельченном порошкообразном состоянии.

Различаются природные абразивные материалы (природный алмаз, кварц,

корунд и т. п.) и искусственные (синтетический алмаз, карбид кремния,

электрокорунд и др.). Усредненные физико-механические свойства

абразивных материалов приведены в табл. 17.

При изготовлении инструмента для фрезерно-окантовочных и

шлифовально-полировальных работ по камню используются: природный алмаз,

синтетический алмаз, карбид кремния и электрокорунд.

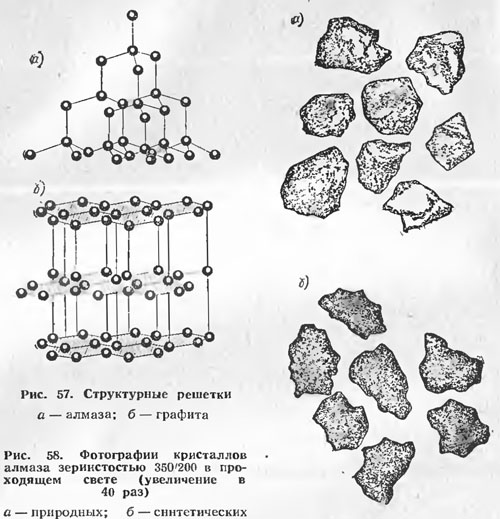

Природный алмаз (от греческого «адамас» и арабского

«алмас»—твердый, непреклонный)—-самый твердый из известных минералов,

представляющий собой одну из кристаллических модификаций углерода с

небольшим количеством примесей. Алмаз резко отличается от других

модификации углерода — графи га и угля благодаря особенности

кристаллического строения. Если у графита атомы в структурной решетке

образуют плоские слоистые шестигранники, структурная решетка алмаза

имеет кубическую форму и содержит 18 атомов углерода (рис. 57). Близость

взаимного расположения атомов в кристаллической решетке и высокая

степень их прочности предопределяет исключительно высокую твердость

алмаза. Природный алмаз добывается из коренных или россыпных

месторождений. Кристаллы природных алмазов имеют разнообразную

геометрическую форму, лишь приближающуюся к геометрически правильной.

Для изготовления камнеобрабатывающего инструмента

применяются порошки дробленых сортированных алмазов, представляющие

собой совокупность алмазных зерен различных размеров и формы в виде

монокристаллов, их осколков и поликристаллов (рис. 58). Действующим

стандартом (ГОСТ 206—80) предусмотрена классификация порошков природных

алмазов по качеству на пять марок в зависимости от содержания в них

наиболее прочных зерен изотермической формы: Al, А2, АЗ, А5 и А8. Число

после А означает содержание в порошках зерен изометрической формы,

выраженное десятками процентов. Например, в порошках марки АЗ содержится

пе менее 30 % алмазных зерен изометричной формы.

Природные алмазы широко используются при изготовлении инструмента для

окантовки, резки, фрезеровки и шлифовки-полировки камня.

Отрезные круги и фрезы, работающие в более тяжелых условиях, чем

шлифопально-полировальный инструмент, требуют использования алмазов

повышенного качества, особенно при обработке прочного камня

(высокопрочные хорошо ограниченные алмазы с формами кубооктаэдров,

октаэдров и т. п. кристаллы с большими внутренними углами). Кроме того,

для этого инструмента могут успешно использоваться несколько уступающие

им по качеству дробленые зерна изометрической формы с большим числом

режущих кромок. Рекомендуемые для использования в рабочем инструменте

марки алмазов в зависимости от его назначения и вида горной породы

приведены в табл. 18.

Таблица 18. Рекомендуемые марки алмазов

|

Инструмент |

Горная порода |

Марки алмаза |

|

Отрезные круги и фре |

Низкопрочные |

Al, А2 |

|

зы |

Мраморы средней прочности |

А2 |

|

|

Мраморы повышенном прочности с включениями |

А2. АЗ |

|

|

Прочные изверженные |

А5, А8 |

|

Шлифовальные круги |

Прочные изверженные |

А2, АЗ |

Учитывая уникальные свойства алмазов и, прежде всего, их исключительно

высокую твердость, алмазы иногда выделяют из группы абразивов в

самостоятельную группу, хотя правильнее их считать разновидностью

абразивов.

Синтетический алмаз — искусственный абразивный материал, получаемый в

высокопрочных сосудах-автоклавах синтезом из графита при высоких

давлениях 10 ГПА и температуре 2000 °С с добавлением химических

катализаторов (железа, хрома, никеля, кобальта и др.). Указанные режимы

синтеза обеспечивают подвижность атомов углерода и возможность

перестройки структуры графита в структуру алмаза.

В нашей стране синтетические алмазы производятся в крупных масштабах,

превышающих в несколько раз объемы добычи природных алмазов.

Преимуществами искусственных алмазов являются: меньшая стоимость (за

счет невысокой стоимости исходного сырья и массовости производства) и

возможность получения алмазов с заданными свойствами, соответствующими

их назначению (путем управления режимом кристаллизации в процессе

производства). Разработанные в СССР разнообразные порошки из

синтетических алмазов с различными физико-механическими и

эксплуатационными свойствами подразделяются, согласно ГОСТ 9206—80, на

две основные группы: из монокристаллических алмазов (марки

АС2, АС4, АС6, АС 15, АС20, АС32, АС50) и из поликристаллических алмазов

(марки АРВ1, АРК4, АРСЗ).

Порошки АС2 (АСО), зерна в которых представлены преимущественно

агрегатами с развитой поверхностью (см. рис. 58), имеют повышенную

хрупкость, применяются главным образом в инструменте на органических

связках для доводочной шлифовки и полировки камня. Порошки АС4 (АСР),

состоящие из зерен в виде агрегатов и сростков, применяются и

инструменте для доводочной шлифовки камня, АС6 (АСВ), содержащие

более прочные зерна в виде несовершенных кристаллов, их обломков и

сростков, могут использоваться в инструменте на металлических связках

для шлифовки камня. Порошки АС15 (АСК) представлены зернами высокой

прочности в виде целых кристаллов несовершенной формы, их обломков и

сростков с коэффициентом формы зерен не более 1,6, который принимают как

среднеарифметическое значение отношения длины проекции

зерна к ширине его проекции по данным не менее 50

измерений. Эти порошки применяются в инструменте на металлических

связках для различных операций шлифовки камня средней твердости. У

порошков АС20 зерна также состоят из целых кристаллов, их обломков и

сростков повышенной прочности с коэффициентом формы зерен не более 1,5.

Порошки используются в инструменте для резки и шлифовки камня. Порошки

АС32 (АСС) представлены зернами главным образом в виде хорошо ограненных

целых кристаллов и их обломков повышенной прочности с коэффициентом

формы зерен не более 1,2. Применяются они в инструменте для распиловки,

окантовки и фрезеровки камня средней прочности. Порошки АС50 в основном

представлены зернами высокой прочности в виде хорошо ограненных целых

кристаллов и их обломков с коэффициентом формы зерен не более 1,18.

Используются в инструменте для окантовки, фрезеровки и шлифовки камня

высокой прочности.

Из рассмотренных марок порошков наиболее прочны марки АС32 и АС50,

которые соответственно используются в камнеобрабатывающем инструменте,

предназначенном для наиболее тяжелых условий работы (в дисковых пилах,

фрезах, шлифовальных кругах для камня высокой прочности и т. п.).

Для применения в камнеобрабатывающем инструменте весьма перспективны

также порошки из синтетических поликристаллических алмазов

(поликристаллов). Поликристаллы — это конгломераты из мелких, сросшихся

между собой алмазов, связанных материалом шихты, которая использовались

при их синтезе (железо, никель, хром и т. п.). Такое строение

поликристаллов обусловливает их высокую прочность, значительную

стойкость к ударным нагрузкам и меньшую хрупкость по сравнению с

монокристаллами синтетического алмаза. Дополнительным преимуществом

поликристаллических алмазов является их способность хорошо удерживаться

в связке инструмента благодаря неровной шероховатой поверхности зерен

поликристаллов после дробления.

Из трех указанных ранее марок порошков поликристаллических алмазов в

камнеобрабатывающем инструменте используются две: АРК4(АСПК) и

АРСЗ(СВСП). Порошки АРК4, являющиеся продуктом дробления алмазов типа

«карбонадо», широко применяются в дисковых пилах и фрезах для окантовки

и фрезеровки низкопрочного камня, а АРСЗ, полученные путем дробления

алмазов типа «спеки», — в дисковых пилах, фрезах и шлифовальных кругах

соответственно для распиловки и окантовки, фрезеровки и шлифовки камня

средней прочности.

Поликристаллическим алмазом присущи некоторые характерные свойства,

влияющие на изготовление и эксплуатацию камнеобрабатывающего

инструмента. В частности, особая структура таких алмазов предопределяет

их характерный абразивный износ при эксплуатации, в результате которого

они приобретают округлую форму без острых кромок и худшую режущую

способность (монокристаллические алмазы изнашиваются за счет скалывания

по плоскости спайности). Порошки АРК4 имеют относительно невысокую

термостойкость (700—750°С), что требует применения низкоплавких связок

при изготовлении из них инструмента, а также накладывает ограничения на

режимы его эксплуатации. Порошки АРСЗ обладают достаточной

термостойкостью (свыше 900 °С), что позволяет изготовлять из них

инструмент на любых связках.

Карбид кремния — искусственный абразивный материал, представляющий собой

химическое соединение кремния с углеродом SiC, получаемый плавкой в

электропечах при температуре около 2200 °С (сырьем для получения карбида

кремния являются кварцевый песок и углеродистые вещества — нефтяной кокс

и антрацит). Отечественная абразивная промышленность производит два вида

карбида кремния: черный (КЧ) с содержанием SiC не менее 95% и зеленый (КЗ)

с содержанием SiC не менее 97 %. Из карбида кремния получают шлифзер-но,

шлифпорошки и микропорошки, используемые при изготовлении различного

инструмента для шлифовки, калибровки и профилировки камня.

Электрокорунд — искусственный абразивный материал на основе оксида

алюминия (AI2O3) в ее кристаллической форме, получаемый путем

восстановительной плавки в электропечах пород, богатых глиноземом

(бокситы, чистый глинозем) при температуре около 2000°С. В зависимости

от содержания оксида алюминия электрокорунд имеет различные цвет,

структуру, свойства и выпускается трех основных разновидностей:

нормальный, белый и монокорунд.

Нормальный электрокорунд содержит 93—95 % корунда и характеризуется

высокой механической прочностью зерен при их повышенной вязкости, что

обеспечивает эффективную работу инструмента с переменными нагрузками.

Используется в производстве инструмента на керамических и органических

связках для шлифовки, калибровки и профилировки камня (преимущественно

марки 13А и 14А).

Белый электрокорунд является более однородным по своему химическому

составу и физическим свойствам по сравнению с нормальным электрокорупдом,

содержание корунда составляет 98—99 %. Область применения та же-, что и

у нормального электрокорунда.

Монокорунд (содержание корунда до 99%) обладает повышенной режущей

способностью. Его выпускают в виде шлифзерна и шлифпорошков,

используемых для тех же целей, что и другие разновидности

электрокорунда.