содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..

§ 21. Механизмы и детали

шлифовально-полировальных станков

Основной несущей корпусной частью шлифовально-полировальных станков

является станина. Это сборочная единица станка, которая аналогична

станине фрезерно-окантовочного станка (см. § 18) и может выполняться в

виде портала, моста или стойки-колонны.

Станина портальных станков представляет собой металлическую литую или

сварную конструкцию П-образной (портал) и реже Г-образной (полупортал)

формы. Мостовые станки, как и одноименные фрезерно-окантовочные, имеют

станину и виде моста удлиненной металлической, обычно литой конструкции

(балки) с тележками, установленными на направляющие (рельсы) опорных

железобетонных стенок. Станиной коленно-рычажных станков обычно служит

стойка-колонна, к которой шарнирно крепится двухплечная консоль, несущая

шпиндельный узел. Станины конвейерных станков характеризуются большим

разнообразием и в зависимости от исполнения представляют собой комплект

порталов, мостов либо стоек-колонн (чаще всего литых), объединенных

общей фермой-основанием с транспортером.

Шпиндельный узел представляет совокупность различных деталей и

механизмов, объединенных общим назначением, и служит для обеспечения

установки и перемещения инструмента относительно обрабатываемой

заготовки. Как и у фрезерно-окантовочных станков, основу узла составляет

шпиндель, размещенный внутри литого корпуса на опорах качения. В отличие

от шпиндельного узла фрезерно-окантовочного станка этот, во многом

аналогичный ему узел, должен обеспечивать также прижим инструмента к

обрабатываемой заготовке, из-за чего шпиндель испытывает помимо

радиальных и значительные осевые нагрузки. Это обусловливает

конструктивные особенности шпиндельных узлов шлифовально-полировальных

станков.

Привод вращения шпинделя осуществляется от электродвигателя через муфту

или клиноременную передачу. Для обеспечения прижима рабочего инструмента

к обрабатываемой поверхности между корпусом шпиндельного узла и

шпинделем размещается цилиндрическая невращающаяся деталь пиноль

(шпиндельная гильза), воздействующая на него через опору качения и

жестко соединенная с исполнительным элементом механизма прижима через

кронштейн или фланец (рис. 26, а). В отдельных случаях для ручной

регулировки перемещения шпинделя по высоте пиноль снабжается реечной

передачей, связывающей его с рукояткой (рис. 26, б). Для фиксации по

высоте заданного положения шпинделя, а соответственно и инструмента,

корпус некоторых головок снабжен гайкой и контргайкой (рис. 26, б).

Характерной особенностью шпинделей большинства шлифовально-полировальных

станков является полое исполнение этой детали, обеспечивающее

центральную (наиболее эффективную) подачу охлаждающей жидкости на

инструмент. Корпус шпиндельного узла обычно укрепляется на его ходовой

части — каретке, связанной С механизмом подачи.

Рабочая (шлифовальная) головка — смежная со шпиндельным узлом,

деталь станка, которую при изучении шлифовально-полировальных станков

целесообразно выделить в самостоятельный узел. Назначение ее состоит в

передаче иструменту от шпинделя необходимых движений и усилия прижима,

обеспечении заданных расположения инструмента и траектории его движения

относительно обрабатываемой заготовки, а также надежного крепления

инструмента, изменении (при необходимости) частоты его вращения. Рабочие

головки большинства станков представляют собой горизонтальный

диск-фланец, жестко или шарнирно соединенный с нижним концом шпинделя

(рис. 27). Для крепления рабочего инструмента фланец обычно имеет три

отверстия в форме запятой, расположенные под углом 120° друг к другу в

эти отверстия вводятся головки соответствующих винтов, расположенных с

тыльной стороны корпуса инструмента.

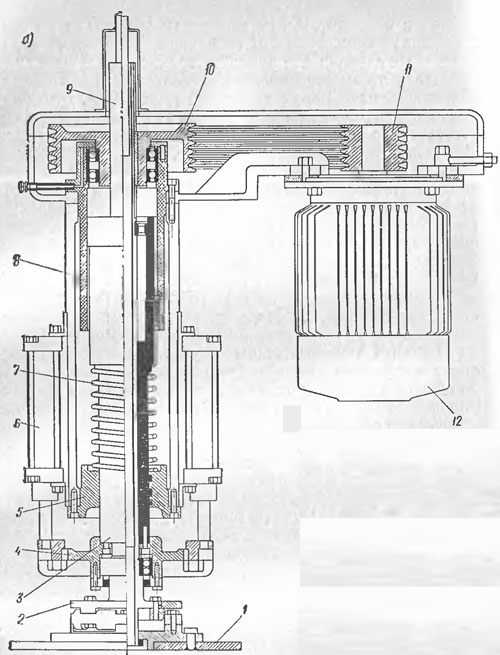

Рис. 26. Шпиндельные узлы станков

а — ЛАУ-8: 1 — корпус шлифовального круга; 2— рабочая головка; 3—

шпиндель;

4 — кронштейн (траверса);

5 — оперная гайка; 6 — пневмоцилиндр; 7 — пружина;

6 — корпус; 9 - трубка водяного охлаждения; 10 —ведомый шкив; 11 —

ведущий шкив; 12 — электродвигатель; б — М-011: 1 —

корпус; 2 — пиноль; 3 — шпиндель; 4 — опорное

полукольцо; 5 — промежуточный вал; 6 — ведомый шкив; 7 — ведущий шкив; 8

— электродвигатель; 9 — шестерня реечной передачи; 10 — корпус

шлифовального круга; 11 — опорная втулка (ограничитель опускания

пиноли);12 — контргайка

Для обеспечения повышенных частот вращения инструмента, которое

необходимо при калибровке и грубой шлифовке изделий из гранита,

применяют планетарные рабочие головки, у которых наряду с вращением

общего корпуса осуществляется вращение (с более высокой частотой)

индивидуальных шлифовальных кругов. В результате такого сложения двух

видов вращения обеспечивается повышение производительности и качества

обработки. В наиболее распространенном варианте планетарная головка

представляет собой корпус с планетарной зубчатой передачей внутри него

(рис. 28, а), Центральное зубчатое колесо насажено на вал, соединенный

непосредственно со шпинделем станка, а шестерни-сателлиты насажены на

валы, к которым крепятся шлифовальные круги. Очевидно, частота вращения

шлифовальных кругов будет во столько раз выше частоты вращения корпуса

головки со шпинделем, во сколько раз диаметр центральной шестерни

превышает диаметр шестерен-сателлитов. Планетарные головки этого типа

имеют обычно 4, 6, 8 или 9 сателлитных шестерен и соответственно

оснащаются таким же количеством шлифовальных кругов (станки

Левиматик-3500, Концепцион фирмы «Грегори», ЛС-2, МЛ 2000 фирмы «Терцаго»,

303 фирмы «Карл Майер» и др.).

Рис. 28. Планетарные рабочие головки

а — с планетарным зацеплением (станок Л18); б — с индивидуальным

приводом шлифовальных кругов (станок ЛЖ-9)

Другой тип рабочих головок с планетарным движением инструмента не имеет

зубчатом передачи: в этом случае вращение каждого шлифовального круга

обеспечивается за счет индивидуальных электродвигателей, размещенных на

корпусе головки (рис. 28, б). В этом конструктивном исполнении

количество шлифовальных кругов, устанавливаемых

на одной головке, обычно составляет 6, 9 или 12 шт.

(гг,пики ЛЖ, ЛЖ-9 и ЛЖ-12 фирмы «Бра», Граниматик фирмы «Джоржини Маджи»).

Установлено, что наилучшие условия работы инструмента обеспечиваются,

если планетарные оси, на которые крепятся шлифовальные круги, не

перпендикулярны к обрабатываемой поверхности, а наклонены под углом 2—5

° к вертикали.

В некоторых случаях главным образом при использовании инструмента в виде

шлифовальных сегментов, наилучший результат достигается тогда, когда

последние в процессе своего вращения имеют дополнительное

движение-покачивание, поворачиваясь по дуге окружности в обе стороны от

вертикальной линии. При такой траектории движения шлифовальный

инструмент имеет минимальный контакт с обрабатываемой поверхностью (по

отрезкам прямой), соприкасаясь с камнем в разные промежутки времени

различными участками рабочей поверхности (рис. 29, а). Это обеспечивает

повышение давления шлифовки и постоянную работу инструмента в режиме

самообнажения, следствием чего является увеличение производительности

труда. Схема рабочей головки с качающимся шлифовальным инструментом

приведена на рис. 29, б (станки моделей 303, 322).

Шлифовальные элементы закрепляются в индивидуальных обоймах-держателях

1, подвешенных на осях 2 к проушинам 3 планшайбы 4 и подпружиненных

упругими амортизаторами 5, 9. Верхняя часть каждой обоймы оканчивается

хвостовиком с резиновым роликом 6, находящимся в контакте с

диском-копиром 7, рабочая поверхность которого имеет некоторый наклон к

горизонтальной плоскости. Вращение шпинделя 10 передается на планшайбу,

жестко на нем закрепленную. Одновременно через понижающую планетарную

передачу 8 вращение от шпинделя передается диску-копиру, свободно

сидящему на шпинделе (вращение диска-копира в связи с этим происходит с

меньшей частотой, чем вращение шпинделя). В результате ролики

обойм-держателей, вращаясь с большей частотой, чем диск-копир, обегают

его наклонную поверхность, что вызывает покачивание шлифовальных

элементов относительно осей.

Некоторые конструктивные особенности имеет рабочая головка станка модели

КЖ 200/ок, отличающаяся устройством обойм-держателей, а также

использованием в качестве упругих амортизаторов растягивающих пружин

(рис. 29, в).

Стол (или транспортер у конвейерных станков) представляет собой элемент

конструкции шлифовально-полировальных станков, на котором осуществляется

базирование изделий, подвергающихся шлифовке-полировке. Рабочий стол

портального станка с неподвижным порталом (станок модели ВШ-3) по

конструкции аналогичен столу портального фрезерно-окантовочного станка и

представляет собой обычно массивную литую конструкцию, перемещаемую по

направляющим рельсам под действием гидроцилиндра. У портальных станков с

подвижным порталом стол выполняется обычно в виде забетонированной

площадки с тщательно спланированной рабочей поверхностью, которая может

находиться на определенной высоте над уровнем пола (станки моделей

ЖБ-500, ЛС-2 и др.) либо на уровне пола между направляющими рельсами

(станки моделей ЛЖ, ЛЖ-9, ЛЖ-12). Большинство мостовых и

коленно-рычажных станков также имеют рабочие столы в виде массивных

бетонных тумб с выровненной рабочей поверхностью. Такие столы,

естественно, не имеют привода и укладываемые на них изделия в процессе

обработки остаются неподвижными, в то время как необходимые движения

подачи обеспечиваются перемещением шпиндельного узла. Интересной

особенностью некоторых рабочих столов является наличие в их верхней

части пазов, в которые утапливается рольганг. После окончания цикла

обработки на станке рольганг с помощью несложного эксцентрикового

механизма приподнимается таким образом, чтобы ролики вышли из пазов

стола на 5—10 мм над его поверхностью, приподняв таким образом

обработанное изделие, которое получает возможность легкого перемещения

за пределы станка.

У конвейерных шлифовально-полировальных станков, а также у некоторых

станков специальной конструкции функции рабочего стола выполняются

транспортером, конструкция которого аналогична этому же механизму

конвейерных фрезерно-окантовочных станков. Большинство транспортеров

рассматриваемого оборудования выполняется ленточными (с одной либо с

двумя дорожками), значительно реже пластинчатыми (станок модели СМР-036)

и ременными с ремнями круглого сечения (станок модели ЛТ-8).

механизм подачи обеспечивает перемещение

инструмента или заготовки в процессе обработки и является неотъемлемой

частью всякого механизированного станочного оборудования (указанных

механизмов не имеют лишь станки с ручной подачей инструмента —

коленно-рычажные и переносные). К механизмам подачи

шлифовально-полировальных станков предъявляются определенные требования,

направленные на обеспечение плавности регулирования, равномерности,

стабильности подачи. В случае когда станок имеет помимо продольной и

поперечную подачу (большинство мостовых станков) — обе подачи являются

рабочими и приводы должны отвечать перечисленным требованиям. Для

реализации рабочих подач па шлифовально-полировальных станках наиболее

приемлемыми механизмами привода являются гидродвигатели, гидроцилиндры,

электродвигатели постоянного тока с регулируемой частотой вращения,

механические вариаторы. Конструктивное исполнение этих механизмов

аналогично устройству механизмов подач фрезерно-окантовочных станков и

поэтому здесь не рассматривается.

Методы и средства прижима инструмента к изделию в значительной

мере определяют эффективность эксплуатации шлифовально-полировального

станка, оказывая непосредственное влияние па его производительность,

стойкость инструмента, качество обрабатываемой поверхности, выход

готовой продукции. Основное требование, предъявляемое к современным

механизмам прижима, заключается в плавности регулирования усилия прижима

и диапазоне от нуля до максимума при стабильности заданного усилия

прижима в процессе обработки. Используемые в современном

шлифовально-полировальном оборудовании механизмы прижима инструмента к

изделию можно подразделить на три группы: механические, пневматические и

гидравлические.

Механические средства прижима выполняются обычно в виде набора пружин,

размещаемых в корпусе шпинделя между опорными полукольцами и сопряженным

торцом пиноли (см. рис. 26, б). Величина усилия прижима инструмента

регулируется путем предварительного прижатия этих пружин к кронштейну

пиноли опорными полукольцами, снабженными стопорами для фиксации к

корпусу шпиндельной головки; при этом общее усилие прижима инструмента к

изделию очевидно будет равно

сумме усилия сжатия пружины и силы тяжести шпинделя с инструментом.

Механическими средствами прижима оснащены шлифовально-полировальные

станки моделей М-011, КШ-1, ВШ-28, Минали-МС. Несмотря па конструктивную

простоту этих механизмов, им свойственны существенные недостатки:

невозможность плавного регулирования усилия прижима в широком диапазоне

(в частности, невозможность снижать это усилие до нуля); сложность

контроля за величиной усилия прижима в процессе обработки и т. п.

Пневматические средства прижима шлифовально-полировальных станков

осуществляется пневматической системой, включающей компрессор, ресивер

(емкость для сжатого воздуха), регулирующие и распределительные

устройства, трубопроводы и исполнительный элемент в виде пневмоцилиндра.

Шток пневмоцилиндра обычно соединяется с кронштейном пли фланцем

шпиндельного узла, передавая усилие прижима на шпиндель (см. рис.

26, а). Пневматические механизмы прижима инструмента нашли применение в

некоторых конструкциях зарубежных станков для шлифовки-полировки (модели

ЛАУ-8, ЛТ-8 и др.). К достоинствам пневматических средств следует

отнести способность осуществлять регулирование усилия прижима в широком

диапазоне с обеспечением контроля за величиной прижима, а также

возможность автоматизации процесса регулирования. Недостатки

пневматических средств: конструктивная сложность и

недостаточная стабильность усилия прижима в процессе обработки,

обусловленная высокоамортизационными свойствами сжатого воздуха.

Гидравлические средства прижима получили наибольшее распространение в

отечественном и зарубежном шлифовально-полировальном оборудовании.

Принципиальная гидравлическая схема этих средств включает следующие

элементы: емкость .(гидробак), насос, регулирующие и распределительные

устройства (дроссели, клапаны, золотники-распределители и т.п.),

трубопроводы и исполнительный механизм в виде гидроцилиндра, механически

связанного с кронштейном или фланцем шпиндельного узла для передачи

усилия прижима на шпиндель. К основным преимуществам гидравлических

средств прижима инструмента следует отнести: способность плавного

регулирования усилия прижима в широком диапазоне (в том числе и от

нулевых значений),

возможность обеспечения стабильности заданного

усилия прижима в процессе обработки, возможность обеспечения

автоматической защиты механизмов шлифовально-полировального станка от

перегрузок. К недостаткам рассматриваемых средств прижима относятся

конструктивная сложность исполнения и недостаточно высокий уровень

эксплуатационной надежности. Гидравлическими средствами прижима оснащена

большая группа отечественных и зарубежных шлифовально-полировальных

станков моделей ВШ-3, СМР-013А, СМР-006, СМР-074, СМР-030, СМР-035, 320,

322, Левиматик, Концепцион, ЛЖ, ЛЖ-9, ЛЖ-12 и др.

При использовании гидравлических средств прижима исполнительные

механизмы (гидроцилиндры) подключаются к гидросистеме

шлифовально-полировального станка в основном по двум схемам:

1) с регулированием давления в обеих (надпоршневой и штоковой) полостях

цилиндра (станки моделей СМР-013, 303, 320, 322, ЛЖ и др.);

2) с регулированием давления в одной (надпоршневой) полости цилиндра

(станки моделей Левиматик, Концепцион и др.).

На станках моделей СМР-013, СМР-035, СМР-036, СМР-006 каждая полость

цилиндра имеет свой регулятор, масло в обе полости нагнетается одним

насосом. Рабочая жидкость из бака подается насосом в штоковые полости

гидроцилиндров, а при включении распределителя поступает и в поршневые

полости. С помощью дросселя создается перепад давления между штоковыми и

поршневыми полостями, который компенсирует силу тяжести инструмента.

Давление в гидросистеме определяет усилие прижима и регулируется

напорным золотником, установленным на пульте управления. Аналогичная

конструкция прижима использована и на станке модели СМР-006.

На станках моделей ЛЖ, ЛЖ-9 и ЛЖ-12 каждая полость гидроцилиндра

оборудована индивидуальным насосом с регулятором. У станка 322Г, как и у

станка СМР-013, полости цилиндра питаются от одного насоса, однако в

данном случае один регулятор подключается к той или иной полости

цилиндра с помощью золотника.

Таким образом, на всех рассмотренных станках усилие прижима регулируется

путем изменения давления в обеих полостях гидроцилиндра, а нулевое

усилие создастся за счет разности давлений в полостях цилиндра,

компенсирующей влияние массы шпинделя с инструментом. Повышение усилия

прижима у этих станков реализуется путем снижения давления подпора в

штоковой полости гидроцилиндра Для дальнейшего увеличения усилия прижима

необходимо поднять давление в над-поршневой полости цилиндра.

По второй схеме выполнена гидросистема прижима станков моделей

Левиматик-3500, Концепциоп, Левистар. В этом случае усилие прижима

регулируется путем изменения давления только в надпоршневой полости

гидроцилиндра. Увеличение усилий прижима от нуля до максимума

производится за счет повышения регулируемого давления в надпоршневой

полости при постоянном подпоре в штоковой полости. Сравнивая

рассмотренные гидравлические схемы систем прижима инструмента, можно

сделать следующие выводы.

Первая схема обеспечивает плавную регулировку усилий прижима в широком

диапазоне (от пуля до максимума) при относительно невысоком давлении в

гидросистеме, которое изменяется пропорционально изменению усилия

прижима. При этом снижается расход мощности на нагрев рабочей жидкости,

в результате чего повышается надежность гидравлической аппаратуры.

Шлифовально-полировальные станки с средствами прижима, работающими по

первой схеме, целесообразно использовать при обработке гранита,

требующей повышенных усилий прижима инструмента к изделию.

Средства прижима, выполненные по второй схеме, работают при более

высоком давлении в гидросистеме, они имеют более простую конструкцию и

проще в настройке и регулировании. Станки с такими средствами прижима

предпочтительно использовать при обработке мрамора.