содержание .. 60 61 62 63 64 65 66 67 68 69 70 ..

Тиснильные агрегаты

Тиснение является преимущественно непрерывной технологической операцией,

выполняемой в специальных тиснильных и листовальНых каландрах.

Тиснильный агрегат состоит из следующих частей: размоточное устройство (двухру-

лонное) ; накопитель материала (компенсатор); расправитель материала;

вал предварительного нагревания; зона нагревания инфракрасными лучами;

тиснильный вал (охлаждаемый, обогреваемый); резиновый прижимной вал;

зона охлаждения; накопитель материала; намоточное устройство.

Главными частями тиснильного агрегата являются зона нагревания материала

инфракрасными лучами и тиснильный узел. Зона инфракрасного нагревания

имеет максимальную длину 100 см и регулируемую мощность нагревания 20—60

кВт. Расстояние между излучателем и полотном материала может

варьироваться путем перемещения излучателя вручную или с помощью

двигателя. Инфракрасные нагреватели при аварийном останове агрегата

отводятся пневмоприводом в крайнее положение, а иногда и откидываются,

чтобы избежать образования прижогов на материале. Для повышения

производительности тиснильного агрегата перед зоной инфракрасного

нагревания помещают обогреваемый паром барабан предварительного

нагревания материала.

Полотно материала должно подаваться сначала на этот барабан, потом в

зону инфракрасного нагревания и далее к тиснильному валу ровным и без

складок, для чего на участке между накопителем материала (компенсатором)

и тиснильным узлом имеются многороликовые системы с войлочными лентами и

расправляющие валки. Тиснильный узел состоит из тиснильного вала и

резинового прижимного вала (вала-грузовика) .

Тиснильный вал и резиновый прижимной вал приводятся во вращение таким

образом, что их окружные скорости равны. Рабочая скорость тиснильных

каландров находится в пределах 2—30 м/мин.

Зазор и давление между валами плавно регулируются. Тиснильный вал и

вал-грузовик подаются навстречу друг другу с помощью пневматической или

гидравлической системы.

Тиснение может производиться двумя способами: под давлением; в

установленном зазоре (рис. 2.52).

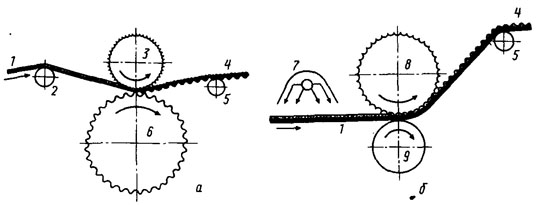

Рис. 2.52. Схемы тиснильных узлов для тиснения монолитной искусственной кожи под высоким давлением, когда приводом снабжен один вал (а), и для таснения пористой искусственной кожи в установленном зазоре между тиснильным и прижимным валами, когда приводами снабжены оба вала (б)

Рис. 2.53. Схемы тиснильных узлов для горячего

тиснения (а) и холодного тиснения (б):

1 — нетисненое полотно материала; 2 — цилиндр предварительного

нагревания; 3 — обогреваемый тиснильный вал; 4 — тисненое полотно

материала; 5 — ведущий (направляющий) валик; 6 — картонный вал; 7 —

нагревательный излучатель; 8 — охлаждаемый тиснильный вал; 9 — резиновый

вал

Тиснение может осуществляться охлажденным валом

с предварительным нагреванием обрабатываемого

материала либо нагретым валом без нагревания материала (рис. 2.53).

Технология тиснения зависит от вида обрабатываемого материала. Тиснение

ПВХ-кожи обычно осуществляют под давлением холодным валом, а

восприимчивых к давлению полиуретановых поромерных материалов и пористых

искусственных кож — в установленном зазоре горячим валом. В обогреваемые

тиснильные валы обычно вмонтированы специальные вставки, так называемые

теплопроводные элементы, обеспечивающие равномерное распределение

температуры по всей ширине вала. Обогрев тиснильного вала осуществляется

паром либо маслом, нагреваемым с помощью электричества, реже —

непосредственно электричеством (электросопротивлением). Наиболее

эффективным является обогрев масляным теплоносителем, так как при

обогреве, паром происходит его конденсация, вследствие чего тиснильные

валы при большой длине могут нагреваться неравномерно.

Усилие тиснения в зависимости от гравированного рисунка на поверхности

тиснильного вала и от обрабатываемого материала находится в пределах

8—40 МПа. Гидропривод либо пневмопривод тиснильного узла устроены таким

образом, что валы могут быстро расходиться и сходиться. При поступлении

в тиснильный узел материала со складками требуется быстрый развод валов.

Тиснильные каландры являются составной частью старых типов агрегатов для

нанесения покрытий прямым способом. С тех пор как в промышленности

искусственных кож стал применяться переносный способ нанесения покрытий

с использованием стальной ленты в качестве транспортера-подложки,

тиснильные каландры устанавливают отдельно от наносного агрегата.

Отдельная установка тиснильных каландров имеет то преимущество, что

становится возможным оптимальное использование производительности

агрегата для нанесения покрытий, печатной машины и тиснильного агрегата.

Кроме

того, при использовании отдельных каландров можно составлять оптимальные

партии изделий из различных сортов материалов при условии одинакового

характера их поверхности. Недостатком применения отдельно стоящих

тиснильных каландров является необходимость повторного нагревания

материала.

содержание .. 60 61 62 63 64 65 66 67 68 69 70 ..