содержание .. 60 61 62 63 64 65 66 67 68 69 70 ..

4.3.

Конструкции жидкометаллических насосов атомных электростанций

В настоящее время в построенных и проектируемых установках с реакторами

на быстрых нейтронах в основных контурах используются механические

центробежные насосы. Во вспомогательных контурах, а также в стендовых

установках применяются также электромагнитные насосы. Они позволяют

обеспечить герметизацию циркуляционного тракта без применения каких-либо

вращающихся частей.

Механические насосы для перекачки натрия должны иметь надежно

герметизированную от окружающей атмосферы внутреннюю полость. Устройства

для герметизации должны надежно удерживать нейтральный газ под небольшим

давлением. Поскольку в

качестве привода насоса наиболее целесообразно применять электродвигатели нормального исполнения, то для герметизации рабочей полости насос должен иметь устройства, позволяющие без нарушения герметичности вывести вал насоса в окружающую атмос-сферу для соединения с валом привода. В качестве такого устройства применяется торцевое уплотнение. Можно выполнить насос

без торцевого уплотнения по схеме с герметичным электродвигателем, но при этом возникают довольно сложные проблемы защиты двигателя от попадания паров натрия, усложняется конструкция электродвигателя, можно использовать только асинхронные двигатели (без коллекторов и щеток). Поэтому схема насоса с торцевым уплотнением является более рациональной.

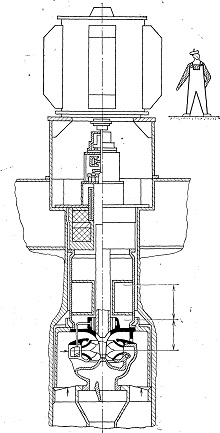

Рис. 4.16. Погружной насос с нижним гидростатическим подшипником

Механические насосы с торцевым уплотнением вала могут быть выполнены

погружными с одним или двумя гидростатическими подшипниками и с

протечками через щелевое уплотнение вала.

В погружных насосах противокавитационный подпор на колесе создается за

счет суммы гидростатического давления столба натрия над колесом и

давления газа в полости насоса. В насосах с щелевым уплотнением вала

подпор на колесе равен перепаду давления на щелевом уплотнении. Насосы

могут иметь следующее конструкционное оформление:

1) погружной насос с нижним гидростатическим подшипником (рис. 4.16) с

рабочим колесом, расположенным консольно на валу, который вращается на

двух подшипниках. Нижний опорный подшипник— гидростатический, работает

на натрии от напора собственного насоса. Верхний подшипниковый узел

вынесен из рабочей полости насоса, работает на минеральной смазке (может

применяться как шарико- или роликоподшипниковый и как подшипник

скольжения). Осевое усилие воспринимается верхним подшипниковым узлом.

Герметизация осуществляется с помощью узла уплотнения вращающегося вала

(УВВ), перед которым устанавливается стояночное уплотнение, позволяющее

герметизировать рабочую полость при остановленном насосе в случае замены

УВВ. С электроприводом вал насоса соединяется с помощью упругой муфты.

Имеется вариант погружного насоса с нижним гидростатическим подшипником,

отличающийся от описанного выше тем, что верхний подшипник, работающий

на минеральной смазке, не вынесен из рабочей полости насоса, УВВ

помещено выше верхнего подшипника; в этом варианте в натрий попадает

существенно большее количество минеральной смазки (за счет ее

испарения);

2) погружной насос с двумя опорными гидростатическими подшипниками (рис.

4.17), с рабочим колесом, расположенным консольно на валу насоса, имеет

два гидростатических подшипника, работающих на натрии от напора

собственного насоса. Подача натрия в подшипник осуществляется по трубе.

Упорный подшипник вынесен из рабочей полости насоса и работает на

консистентной смазке. Полость насоса герметизирована УВВ, ниже которого

расположено стояночное уплотнение. Вывод нагнетательного патрубка из

бака насоса герметизирован сильфоном, являющимся одновременно

компенсатором линейных расширений. Электропривод соединен с валом насоса

через упругую муфту;

3) насос с протечками через щелевое уплотнение вала (рис. 4.18) с

рабочим колесом, консольно расположенным на валу, который вращается на

двух подшипниковых опорах скольжения, смазываемых минеральной смазкой.

Верхний подшипник — опорно-упорный нижний — опорный. Система смазки

циркуляционная. Уровень натрия над колесом выбран минимально возможным с

целью сокращения длины насоса и размеров консоли. Слив натрия из

заколесной области осуществляется по трубе отвода протечек полным

сечением, чтобы не было захвата газа из бака насоса. Для снижения

температуры в области нижнего подшипника устанавливается холодильник. На

крышке бака закреплена биологическая защита. При такой схеме насоса

масла поступает в натрий больше, чем в предыдущих схемах, за счет его

контакта с парами смазки.

Для уменьшения попадания масла в натрий применяют масло с минимальной

упругостью паров, а также специальные системы отсоса паров масла.

Рис. 4.17. Насос с двумя гидростатическими подшипниками.

Рис. 4.18. Насос с протечками

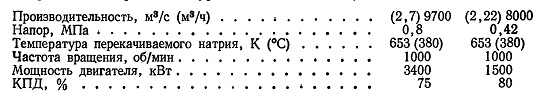

Основные характеристики погружных насосов реакторов БН-600 (первого и второго контуров соответственно):

Насосы установки БН-600, обеспечивающие циркуляцию в первом и втором контурах, — центробежные, герметичные, вертикального исполнения, погружные, со свободным уровнем теплоносителя в корпусе, нижним гидростатическим подшипником и верхним опорно-упорным подшипником скольжения. Привод насосов у вертикального асинхронного электродвигателя — с фазным (или

короткозамкнутым) ротором, с системой регулирования

скорости. Конструктивно оба насоса имеют аналогичные по назначению и

исполнению узлы.

Принципиально насосы отличаются параметрами, конструкцией проточной

части, а также исполнением: насос первого контура— «заглубленный»,

встроенный в корпус реактора; насос второго контура —

«малозаглубленный», установлен индивидуально на каждой петле.

Насос первого контура состоит из следующих узлов: торцевого уплотнения

вала по газу; верхнего опорно-упорного подшипникового узла; стояночного

(ремонтного) уплотнения; вала в сборе; корпуса с крышкой, защитой насоса

в сборе и обечайкой в сборе; нижнего гидростатического подшипника (ГСП);

проточной части; обратного клапана.

Торцевое уплотнение состоит из корпуса с неподвижными рабочими кольцами

и герметично посаженной на вал насоса обоймой, в которой установлены

вращающиеся рабочие кольца с упругими элементами. Пары трения образуют

вместе с валом и неподвижным корпусом замкнутый объем, в который

подается запирающая жидкость, создавая гидравлический затвор и

препятствуя выходу газа из корпуса насоса.

На насосах БН-600 торцевое уплотнение расположено ниже верхнего

подшипникового узла, что практически исключает возможность попадания

масла в натриевую полость, так как даже в случае аварии уплотнения

объема нижерасположенных полостей стояночного уплотнения и ванны

случайных протечек достаточно для вмещения всего масла питания торцевого

уплотнения.

Верхний подшипниковый узел состоит из упорного и направляющего

подшипников. Упорный подшипник типа Митчела с оптимальным расположением

ребра качания, нереверсивный состоит из подпятника и пяты. Подпятник

имеет семь самоустанавливаю-щихся сегментов, поверхность трения которых

залита баббитом, а опорой служит ребро качания. Нагрузка на подпятник

передается через пяту, жестко сидящую на валу насоса. Поверхность трения

направляющего подшипника также залита баббитом. Система смазки

подшипников циркуляционная с охлаждением и фильтрацией масла, выполнена

в виде маслоблока на общей фундаментной плите с расположенными на ней

циркуляционным баком с фильтром тонкой очистки, маслонасосами,

холодильником, фильтром грубой очистки, арматурой и трубопроводами.

Стояночное уплотнение служит для отсечения полости насоса при устранении

неисправности или замене торцевого уплотнения. Уплотняющим элементом

является резиновая или фторопластовая прокладка прямоугольного сечения,

помещенная в подвижный фланец. Резиновая прокладка поднимается фланцем к

опорным поверхностям корпуса и втулки, сидящей на валу. Осевое

перемещение подвижного фланца осуществляется подачей газа под давлением

во внутреннюю полость сильфонов, закрепленных на корпусе.

Вал насоса сварной из шести частей из стали 1X13 и

Х18Н9. Для облегчения и уменьшения передачи тепла на верхний под-;

шипниковый узел вал в средней части выполнен полым. Корпус насоса

является его силовой рамой, обеспечивающей прочность и жесткость

конструкции. Для снижения гамма- и нейтронного излучения в корпусе

размещается биологическая защита в виде стальных графитовых плит с

перекрытием щелей и зазоров во избежание прямого прострела излучения.

Водяной холодильник вала обеспечивает нормальные температурные условия

работы верхнего подшипникового узла. Гидростатический подшипник является

нижней направляющей опорой вала насоса. Подшипник — с двойным

взаимообратным дросселированием, восьмикамерный, внутренняя поверхность

его наплавлена стеллитом ВЗК.

Проточная часть насоса состоит из рабочего колеса, напорного коллектора

с отводным устройством и всасывающего подвода. Рабочее колесо

цельнолитое из стали 1Х18Н12МЗЛ с двусторонним выходом и лопатками

двоякой кривизны. Напорный коллектор насоса с отводным устройством

состоит из направляющего аппарата, отлитого из стали ЭП-302Л, и напорной

камеры с четырьмя отводящими вниз и затем объединенными в один сборный

коллектор трубами. Теплоноситель из бака насоса поступает во всасывающий

конфузор. Обратный клапан Ду 850 с гидроприводом служит для обеспечения

режима расхолаживания.

Насос второго контура состоит из выемной части и бака насоса. Выемная

часть аналогично насосу первого контура включает торцевое уплотнение

вала по газу, верхний подшипниковый узел, стояночное уплотнение, корпус

насоса с крышкой и холодильником вала, вал насоса, гидростатический

подшипник и рабочее колесо. Рабочее колесо закрытого типа с лопатками

двоякой кривизны, одностороннего всасывания. Колесо сварное из литого

диска с лопатками и покрывного диска.

Бак насоса является его корпусом, к которому крепится выемная часть при

помощи нажимного фланца и шпилек. Место разъема герметизируется

«усиковым» швом.

Натриевые насосы относятся к числу сложных энергетических машин. Условия

их работы в составе современных ядерных энергетических установок

предполагают максимальный ресурс, безотказность в работе в течение

установленного срока службы, простоту в обслуживании, доступность при

ремонте.

Лучшей гарантией надежности рассматриваемых насосов является тщательная

отработка опытных образцов на испытательных стендах. Методика отработки

насосов включает гидравлические испытания моделей проточных насосов,

испытания отдельных узлов насосов (уплотнений вала, подшипников),

опытных образцов насосов на натрии.

Характер движения жидкости в проточных частях насосов изучается на

моделях. Масштаб моделирования от 1 :2 до 1:5. При испытаниях

определяются гидравлические мощностные и кавитационные характеристики, а

также составляющие КПД насоса,

гидравлические радиальные и осевые силы,

действующие на колесо насоса, проверяются режимы работы гидростатических

подшипников, эффективность работы и потери мощности в различных

конструкциях успокоителей натрия внутри корпуса насоса.

Большое внимание уделяется испытаниям отдельных узлов в аварийных

режимах. Узлы уплотнения испытываются при прекращении подачи охлаждающей

воды, отключении питания маслом, в режиме повышения давления газа во

втором контуре.

Гидростатические подшипники испытываются при различных скоростях (числах

оборотов вала), перепадах давления на подшипнике, эксцентриситетах вала

относительно втулки подшипника.

Основная часть работ по отладке опытных образцов натриевых насосов

обычно проводится на водяных стендах, так как возможен точный пересчет

характеристик насосов с воды на натрий.

Испытания на воде состоят в отладке электропривода насоса, определении

механических и кавитационных характеристик насосов, гидравлических

осевых и радиальных сил, проверке работоспособности насоса в пусковых,

переходных, аварийных режимах. По результатам испытаний производится

оценка работоспособности, надежности насоса и соответствия его

характеристик требуемым.

Основная задача испытаний опытных образцов насосов на натрии— проверка

тепловых режимов работы и узлов, ресурсной надежности, изучение

особенностей эксплуатации в натрии.

содержание .. 60 61 62 63 64 65 66 67 68 69 70 ..