Technology of watch production - part 77

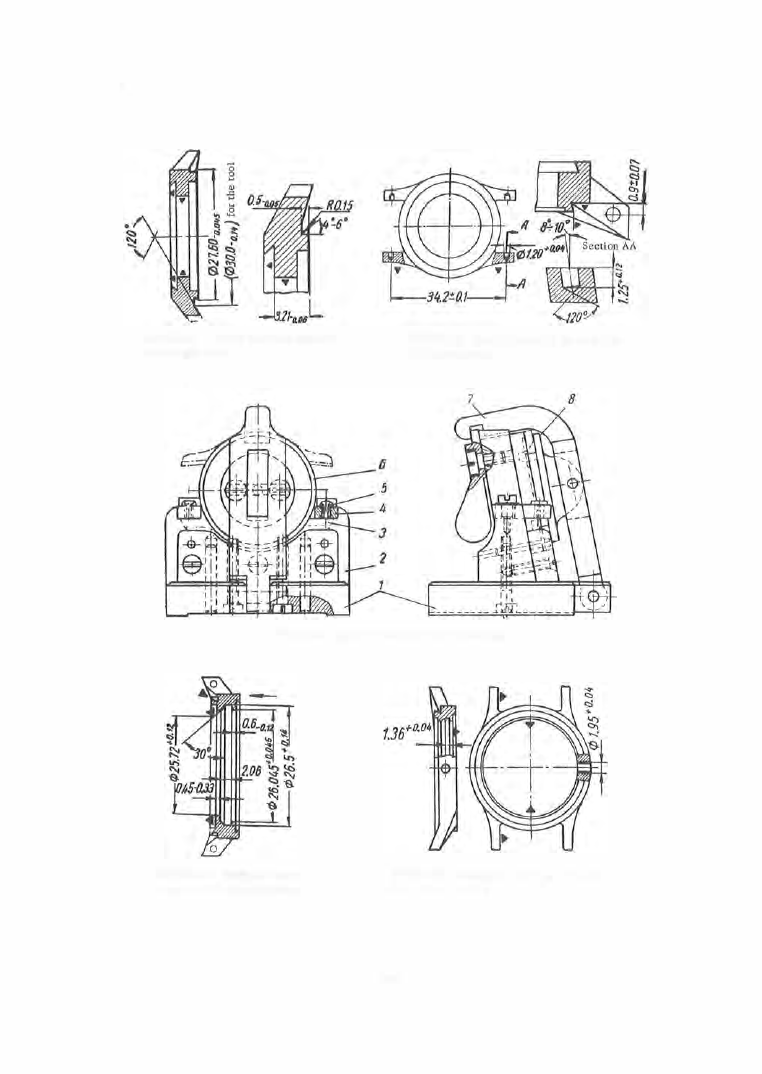

FIGURE 15. Turning the back shoulder

(eighth operation)

FIGURE 16. Drilling holes for the strap bar

(ninth operation)

FIGURE 1 7 . Jig for drilling the holes in the lug

FIGURE 18. Boring the move

ment recess (tenth operation)

FIGURE 19. Drilling the winding-stem hole

(eleventh operation)

3 0 5