Technology of watch production - part 27

All the working mechanisms of the machine - the headstock on the right,

the d rilling and threading attachments on the l eft, and the tool head in the

middle - are mounted on the b e d. The camshaft is mounted on the rear

side of the bed and carries cams which control the headstock feed, the feeds

of the uppe r tool slide, the rocker, the spindles of the drilling and othe r

attachments , and the closing and releasing of the collet.

The camshaft is driven by the trans vers e s haft VII, mounted inside the

bed (Figure 6 ). A two-step pulley turns freely on one end of this shaft while

a handle is fixed to its other end by m eans of which the camshaft can be

m anually rotated when the machine is being adjusted.

The worm, with s imple jaw clutches at both end s , turns freely on the

transvers e shaft.

The cam shaft is rotated by the pulley when the worm clutch engages

the latter, and m anually when the worm engages the trans vers e s haft.

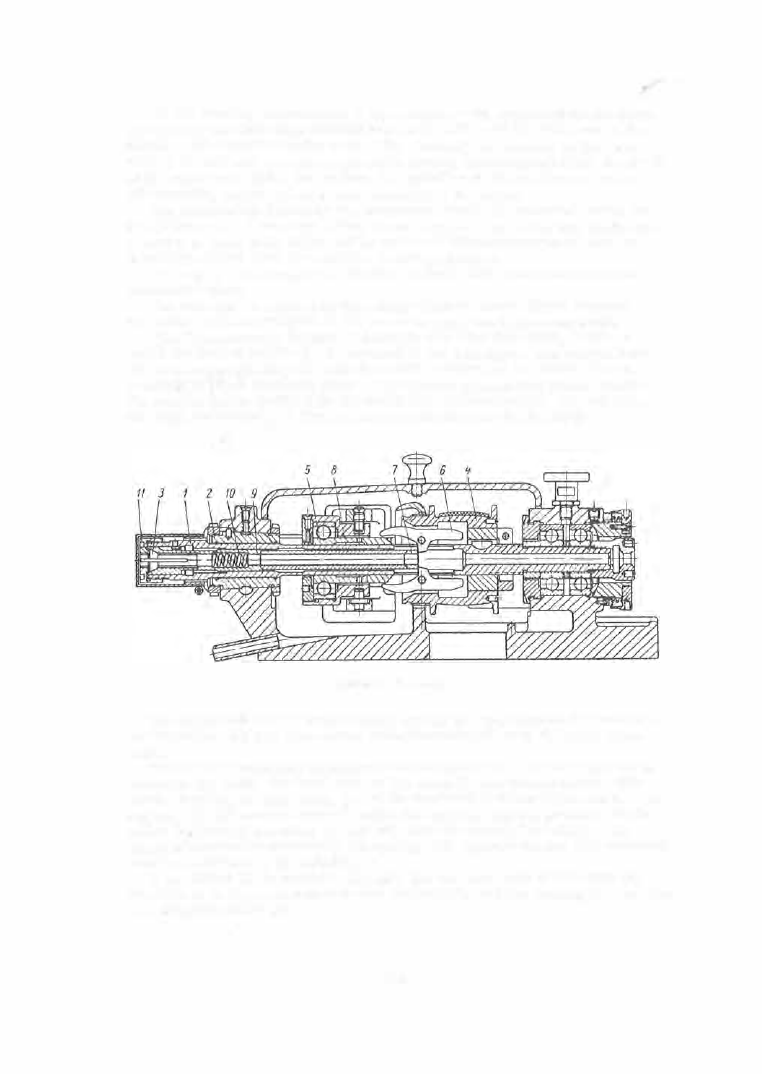

T h e h e a d s t o c k (Figure 7 ) consists of a cast-iron body, inside of

which the hollow spindle ( 1 ) is mounted in two bearings . The frontal bear

ing is a bronze bushing (2 ), and the rear bearings are two radial- thrust

bearings of the A accu racy clas s . The bar b eing machined passes inside

the spindle and is clamped by the collet (3 ). The pulley (4 )

,

rotated from

the main drive s haft, is fixed on the spindle between the bearings .

FrGURE 7 . Headstock

The headstock moves longitudinally during the operation of the machine,

and therefore the b elt als o m oves along the wide pulley of the main drive

s haft.

The collet mechanis m is mounted on the spindle (1 ). If the slider (5 ) is

moved to the right, the front ends of the cams ( 6 ) are forced apart. The

cam s , rotating on their axes, press the hardened bushing ( 7 ) forward. The

bushing (7 ), by moving fo rward inside the spindle , applies pressure on the

collet ( 3 ) through the tubes (8 ) and (9), thereby closing the collet. The

collet is constantly pressed by the sp ring (1 0), against the nut ( 1 1 ), screwed

onto the front end of the spindle.

If the slider ( 5 ) is moved to the left, the forward ends of the cams ( 6 )

are able to be drawn together by the spring ( 1 0 ), and the bushing ( 7 ) retreats ,

releas ing the collet ( 3 )

.

1 0 5