10.2. УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ МИКРОРЕГУЛИРУЮЩИХ ДОБАВОК В СТАЛЬ, РАЗЛИВАЕМУЮ В ИЗЛОЖНИЦЫ

При разработке конструкции устройства, обеспечивающего равномерную

подачу ферросплавов в дробленом виде под струю разливаемой стали, были

учтены достоинства и недостатки известных аналогов [1].

Схема устройства для ввода дробленых материалов в сталь во время ее

выпуска из разливочного ковша показана на рис. 142. Его скользящий

затвор, имеющий блок регулирования интенсивности подачи реагентов,

установлен на днище ковша, на нижнем поясе жесткости которого закреплен

расходный бункер, снабженный питателем. Выходной патрубок питателя

бункера и блок регулирования затвора соединены между собой гибким

трубопроводом в металлической оплетке.

Блок регулирования подачи мелкозернистых материалов, входящий в состав

затвора (рис. 143), закрепленного на днище ковша 1 и включающего

неподвижную 2 и подвижную 10 металлические обоймы с верхней 3, нижней 11

огнеупорными плитами и стаканом-коллектором 9, имеет несколько

конструктивных особенностей. Он выполнен в виде металлической втулки 14,

закрепленной на подвижной обойме 10. Втулка охватывает усеченный

цилиндрический стальной вкладыш 8, а также контактирующую с ним

усеченной поверхностью металлическую гильзу б, снабженную двумя

направляющими штырями 5 и связанную посредством двух пружин 13 с

неподвижной обоймой 2. Жесткость этих пружин должна быть достаточной для

обеспечения плотного контакта усеченных поверхностей вкладыша 8 и гильзы

б при избыточном рабочем давлении газа в сети механизма пневмоподачи

сыпучего материала, находящегося в бункере. Гильза 6 имеет возможность

поступательно перемещаться относительно втулки 14, в нижней части

которой имеется отверстие, сообщающееся с направляющим каналом 7,

выполненным в подвижной обойме 10. На неподвижной обойме 2 закреплены

два фиксатора 12, удаленных от основания направляющих штырей 5 гильзы б

на расстояние, равное L- d (здесь L - рабочий ход нижней огнеупорной

плиты; d -диаметр разливочного канала затвора) [110].

Для подачи сыпучего материала из расходного бункера служит

смонтированный внутри него питатель (рис, 144), состоящий из

пневмодвигателя 1, соосного четырехступенчатого редуктора 2, передающего

вращение через полый вал 3 вертикально расположенному шнеку 4. Нижняя

часть шнека размещена в смесительной камере 5. При этом выхлопной

патрубок пневмодвигателя 1 соединен с полостью вала 3, а в качестве

энергоносителя для привода используют инертный или нейтральный газ,

подаваемый к питающему патрубку под избыточным давлением 0,4-0,6 МПа

[35].

Технические параметры питателя рассчитаны из условия обеспечения им

усредненного массового расхода ферросплава в соответствии с данными

табл. 40 с учетом вместимости эксплуатируемого сталеразливочного ковша.

Работа скользящего затвора в комплексе с питателем заключается в

следующем. Непосредственно перед выпуском металла из плавильного

агрегата бункер, заполненный сыпучим материалом, закрепляют на нижнем

поясе жесткости сталеразливочного ковша. Смесительную камеру дозирующего

устройства с помощью гибкого трубопровода подключают к хвостовику гильзы

блока регулирования затвора, находящегося в положении “закрыто”. При

этом гильза 6 (рис. 143, а) пружинами 13 прижимается к усеченному

цилиндрическому вкладышу 8 и перекрывает отверстие втулки 14.

После приема металла ковш подается на разливочную площадку, где к

питающему патрубку пневмодвигателя подсоединяют газоподводящий шланг и

включают подачу газа. Так как жесткость пружин 13 достаточна для

обеспечения плотного контакта усеченных поверхностей вкладыша 8 и гильзы

6, истечения газа через блок регулирования и запуска пневмодвигателя не

происходит.

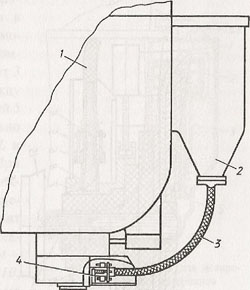

Рис. 142. Схема разработанного устройства для ввода

дробленых материалов б сталь во время разливки:

1 - ковш; 2 - расходный бункер с питателем; 3 - гибкий трубопровод; 4 -

скользящий затвор с блоком регулирования

Во время открывания затвора гильза 6 беспрепятственно перемещается

вместе с обоймой 10 и втулкой 14 относительно неподвижной обоймы 2 до

тех пор, пока основание направляющих штырей 5 не упрется в фиксаторы 12.

Это произойдет в момент появления зазора между кромками отверстий

огнеупорных плит 3 и 11, поскольку расстояние между основанием

направляющих штырей 5 гильзы 6 и фиксаторами 12 равно разности рабочего

хода плиты L и диаметра разливочного канала. При дальнейшем перемещении

подвижной обоймы до полного совмещения отверстий огнеупорных плит гильза

б будет удерживаться фиксаторами 12 на месте, а втулка 14 —

передвигаться вместе с обоймой 10, связанной с пружинами, которые начнут

растягиваться. В результате этого открывается отверстие в стенке втулки

14 для свободного выхода через канал 7 газа, поступающего через полый

вал от выхлопного патрубка пневмодвигателя, что вызовет его запуск.

Частицы материала, подаваемые вертикальным шнеком в смесительную камеру

при включенном пневмодвигателе, подхватываются и транспортируются

выхлопным газом по гибкому трубопроводу в воронку центровой 15, где они

смешиваются с потоком жидкой стали 16 и далее по литниковой системе

направляются в изложницы (рис. 143, б).

При дросселировании струи стали в начальный момент заполнения изложниц и

во время отливки прибыльной части слитка, когда объемный расход металла

снижают в 2-3 раза за счет уменьшения проходного сечения разливочного

канала затвора, соответственно изменяется степень открытия отверстия

втулки блока регулирования, что влечет за собой сокращение объема

проходящего через него газа, а следовательно, и уменьшение частоты

вращения вала пневмодвигателя и количества материала, выдаваемого

питателем из бункера.

После окончания заполнения жидким металлом изложниц одного поддона при

закрытии затвора все подвижные части регулировочного блока переместятся

в обратном направлении, в результате чего гильза и вкладыш плотно

сомкнутся и перекроют канал подачи газа, а пневмодвигатель остановится.

Следует отметить, что применение в разработанной системе дозированного

ввода зернистых и порошкообразных материалов в разливаемую сталь способа

взаимосвязи регулировочного блока скользящего затвора с питателем

расходного бункера при соответствующих геометрических параметрах

элементов позволяет обеспечить автоматическое изменение интенсивности

подачи реагентов в зависимости от скорости разливки, а также остановку

привода питателя в момент полного перекрытия сталевыпускного канала.