содержание .. 60 61 62 63 64 65 66 67 68 69 70 ..

Экструзионные агрегаты

К экструзионным способам изготовления пленочных материалов относятся

экструзионно-раздувной и плоскощелевой.

Экструзионный агрегат включает в себя следующие элементы: экструдер с

загрузочным бункером, пленкоформующий инструмент (головку), отводной

узел, намоточное устройство.

В экструзионно-раздувных агрегатах термопластичный полимер

пластицируется в экструдере и подается под давлением в формующую головку

с кольцевой щелью. При этом получается пленочный рукав, который

складывается и сжимается в отводной валковой паре. В головку с кольцевой

щелью дутьем подается воздух, который раздувает еще пластичный

полимерный рукав, растягивая его вширь. Толщина пленки зависит от

скорости ее отвода (отбора), ширины кольцевой профилирующей щели и

условий раздувания.

Для переработки теплоклейких полимеров, например полиуретана,

экструзионным методом созданы так называемые коаксиально-экструзионные

агрегаты. Эти агрегаты содержат два или три экструдера, которые подают

неклейкий полимер, например полиэтилен, во внутренний кольцевой канал

(щель), а теплоклейкий — в наружный кольцевой канал. При сжатии

термопластичного рукава на отводе между валками образуется четыре

полимерных слоя: теплоклейкий, два неклейких, теплоклейкий. Это

позволяет избегать склеивания рукава.

В тройных коаксиально-экструзионных агрегатах за технологическую

операцию могут изготавливаться и соединяться с помощью плавящегося клея

две пленки.

Экструзионно-раздувные агрегаты могут иметь одну из двух конструкций:

экструдер с кольцевой формующей щелью расположен внизу, а отводной узел

с намоточным устройством находится над ним;

экструдер с формующим инструментом расположен на специальной приподнятой

платформе (подставке), а отводной узел и намоточное устройство

расположены под ним.

Обычно на приподнятой платформе монтируются небольшие экструдеры, и

процесс в них идет сверху вниз. Преимущество этих агрегатов состоит в

том, что термопластичный полимер течет сверху вниз под действием силы

тяжести.

Агрегаты, работающие снизу вверх, имеют экструдеры с длинными червяками,

которые не могут монтироваться на платформе вследствие большой массы.

Экструзионно-раздувные агрегаты имеют еще следующие особенности:

формирующие щели экструзионных головок

не могут быть выполнены настолько точно, чтобы

обеспечивалась совершенно одинаковая толщина пленки по всему периметру

рукава. Неравномерность толщины пленки, наматываемой многослойно,

приводит к получению рулонов неправильной формы. Во избежание этого

отводной узел с намоточным устройством либо экструдер с формующим

инструментом делают поворотными или осциллирующими. Таким образом, более

толстые участки пленки распределяются по всей ширине рулона.

В экструдерах с длинными червяками поворотные движения обычно совершает

отводной узел с намоточным устройством, а в экструдерах с короткими

червяками — экструдер вместе с формующим инструментом (головкой).

В зависимости от того, какая пленка изготавливается (рукавная, сложенная

или две пленки), перед сматыванием материала в рулон обрезается кромка.

Намоточная станция состоит из двух двухрулонных намоточных устройств.

Плоскощелевые экструзионные агрегаты делятся на два класса: агрегаты для

изготовления пленок; агрегаты для нанесения покрытий на подложки.

Плоскощелевые экструзионные агрегаты для изготовления пленочных

материалов состоят из следующих узлов:

экструдера с загрузочным устройством, электрообогревом, устройствами

регулирования температуры и частоты вращения червяка, приборами для

измерения и регулирования давления;

формующей головки с широкой плоской щелью, снабженной средствами

регулирования температуры;

одного-двух охлаждаемых отводных (приемных) барабанов;

направляющих валков; устройства обрезки кромок; двухрулонного

намоточного устройства. Пластицированная масса выдавливается на первый

приемный барабан, где она, охлаждаясь, упрочняется настолько, что может

передаваться на второй барабан в виде пленки. На втором барабане пленка

дополнительно охлаждается и упрочняется до такой степени, что ее можно

уже транспортировать и сматывать в рулон. Ширина щели формующей головки

равна

0,5—0,7 мм. Растяжение плоской пленки в противоположность рукавной

производится одноосно, т.е. в продольном направлении. Степень растяжения

определяется частотой вращения приемных барабанов. Пленки при

экструдировании подвергаются значительной (в зависимости от вида

полимера) усадке по ширине. Кромки при растяжении пленки получаются

толще остальной части, поэтому их необходимо обрезать.

Для того чтобы пленка разной толщины по ширине равномерно распределялась

по рулону, формующие головки выполняются осциллирующими.

Скорость работы этих агрегатов приблизительно равна скорости работы

экструзионно-раздувных агрегатов и зависит от степени и скорости

упрочнения полимерной пленки.

Экструзионные агрегаты применяются также для

нанесения полимерных покрытий на бумагу, ткани и другие плоские

материалы, которые можно сматывать в рулоны.

Экструзионные агрегаты для нанесения покрытий состоят из следующих

узлов: экструдера, чаще всего с длинным червяком; тележки для отвода,

поднятия и опускания экструдера; адаптера с измерителем давления перед

наносной головкой; наносной головки со щелью; системы регулирования

температуры в экструдере и наносной головке; размоточного устройства для

подложки; одинарного или двойного ламинатора; устройства для обрезки

кромок; двухрулонного намоточного устройства; электропривода, в

большинстве случаев с тиристорным управлением; узла предварительной

электрической обработки транспортера-подложки для регулировки прочности

сцепления; устройств для нанесения праймера (первого покрытия) и клея,

расположенных до и после наносной головки. 1

В особых случаях применяются, как и в зкструзионно-раздувных агрегатах,

двухщелевые наносные головки, соединенные двумя экструдерами.

Применяемые в этих агрегатах экструдеры в зависимости от

перерабатываемого полимера имеют червяки со средним отношением L/D

(длины к диаметру), равным 20; чаще всего это соотношение равно 24—28,

но встречается и 36. Частота вращения червяка плавно регулируется и

равняется, например, для червяка с L/D — 28 125—250 мин-*. Диапазон

частоты вращения червяка зависит от его длины. Как уже было сказано

ранее, диапазон частоты вращения червяка у автогенных экструдеров равен

100—600 мин- 1.

В экструдерах могут создаваться высокие давления, поэтому их корпуса,

подшипниковые опоры и геометрия червяка рассчитываются таким образом,

чтобы экструдер при непрерывной длительной работе мог выдерживать

давления до 70 МПа.

Цилиндр экструдера чаще всего стальной с биметаллической внутренней

прокладкой.

В зависимости от длины червяка экструдер имеет различное число зон

нагревания. Так, например, экструдеры с соотношением L/D, равным 28,

могут иметь 5—7 зон. Нагревание осуществляется по принципу

электросопротивления. Обычно для этой цели применяются

электронагревательные ленты с керамической обкладкой, которые при

возникновении дефектов можно легко менять. Каждая зона индивидуально

обогревается и охлаждается воздухом, и таким образом в каждой зоне можно

устанавливать определенную температуру, а в экструдере в целом —

определенный температурный режим. Если температура становится выше

заданного значения, с помощью регуляторов температуры включаются

соответствующие вентиляторы, которые также автоматически выключаются,

как только температура снизится до заданного значения.

Цилиндры экструдеров снабжены элементами жесткости,

с тем чтобы они не прогибались под действием массы адаптера и

экструзионной головки.

Червяки изготавливаются из азотированной стали и в зависимости от

применения имеют различные зоны и различную геометрию. У

высокопроизводительных агрегатов червяки экструдеров полые, что

позволяет охлаждать их изнутри чаще всего водой.

Экструдер снабжен загрузочной воронкой, вместимость которой в

большинстве случаев достаточна для работы в течение часа без дозагрузки

сырья.

Между экструдером и наносной головкой находится адаптер (переходник) с

регулируемым нажимным винтом, служащим для увеличения давления в

экструдере и тем самым для ускорения пластикации полимера. Этот адаптер

изменяет направление движения полимерной массы на 90°.

Адаптер содержит пакет сетчатых фильтров для исключения засорения щели

наносной головки. В адаптере измеряются температура расплавленной массы

и давление. Из соображений безопасности манометр снабжен контактом

максимального давления, при превышении которого выключается привод

экструдера.

Охлаждающие устройства для адаптера и наносной головки не требуются.

Наносная головка является основной частью агрегата. Она состоит из

разделенного в вертикальном направлении корпуса, выполненного из

улучшенной стали. Оба полукорпуса соединены винтами и образуют профили

подводящего отверстия, распределительного канала, пропускной щели,

направляющей поверхности для прикрывающего поршня и выпускной щели.

Регулировка толщины выпускной щели осуществляется посредством

установочных винтов. Эти винты действуют на упругую часть одного из пол

у корпусов, которая вместе со вторым полу корпусом образует выпускную

щель. Толщина щели равна 0,5 либо 0,7 мм.

Наносная головка обогревается с помощью электронагревательных пластин с

керамической обкладкой.

Современные каландры для изготовления пленок работают следующим образом.

Сыпучий агломерат пластицируется в двухчервячном экструдере, и

выдавливаемая полимерная масса с помощью ленточного конвейера

транспортируется к обогреваемым вальцам. Эти вальцы служат для

накопления и деаэрации пластичной массы, а также для повторного

расплавления отходов пленки, получающихся на каландре и других

устройствах. С помощью второго ленточного конвейера производится

загрузка каландра. При этом применяются преимущественно четырехвалковые

каландры с F-образным либо L-образным расположением валков.

Пройдя приемный валок и расположенное непосредственно на каландре

тиснильное устройство, пленка поступает на

охлаждение. После измерения толщины и обрезки кромок готовое пленочное

полотно сматывается в рулоны.

Центральной частью агрегата является каландр, состоящий из двух или

большего числа обогреваемых валков, которые вращаются в направлении

движения пленки. Под действием сил, возникающих в зазорах между валками

и перед ними, а также вследствие нагревания происходит пластическая

деформация пленки.

Давление в зазоре между валками зависит от толщины зазора, окружной

скорости валков (максимум 100 м/мин), вязкости перерабатываемого

термопластичного полимера и температуры материала и валков. Например,

при толщине пленки 0,20 мм и диаметре валков 800 мм давление в зазоре

равно 3,25 кПа.

Желаемая окончательная толщина пленки достигается пропусканием ее через

расположенные друг за другом валковые пары.

Для достижения равномерной толщины пленки непременными требованиями

являются равномерность и концентричность (без радиального биения)

вращения валков каландра, а также равномерность распределения

температуры в зазоре между валками.

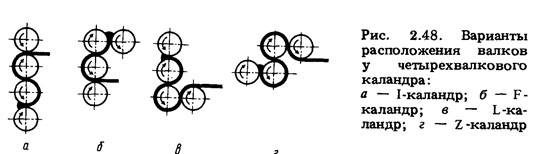

Среди применяемых в настоящее время четырехвалковых каландров

встречаются каландры такой конструкции, как показано на рис. 2.48,

причем каландры с F-образным и L-образным расположением валков находят

все большее применение при переработке синтетических полимерных

материалов. Такие конструкции благодаря горизонтальному расположению

валковой пары обеспечивают лучший прием материала и стабильность

величины зазора в валковой паре.

Четырехвалковые каландры применяются как для изготовления пленочных

материалов, так и для нанесения покрытий на тканевые основы и для

дублирования одного тканевого полотна с другим.

Трехвалковые каландры, у которых средний валок является стационарным и

имеет привод, а остальные два валка регулируемые, широко применяются для

нанесения на тканевые основы термопластичных полимеров. При этом с

помощью дополнительного дублировочного валка тканевая основа совмещается

с термопластичной полимерной пленкой, поступающей из второго валкового

зазора. Длина валков 1250— 2500 мм, диаметр 500—950 мм.

Валки обогреваются паром и вращаются в направлении

движения материала с опережением (приблизительно на 6—10%). Измеряемое

значение температуры валков несколько уменьшается от валка к валку.

Охлаждение концевых зон валков компенсируется дополнительным их

обогревом.

Для уменьшения прогиба валков предпринимаются следующие меры:

бомбирование валков, установка валков с перекосом (под углом друг к

другу), создание в валках предварительного напряжения.

Для изготовления очень тонких пленок, требующего применения тяжелых

валков, предпочтительнее каландры с L-об-разным расположением валков,

поскольку такая конструкция позволяет создавать лучшие опоры для валков

по сравнению с каландрами с F-образным расположением валков.

Каландры чаще всего оснащаются индивидуальным приводом для каждого валка

с бесступенчатым (плавным) регулированием частоты вращения. Рабочая

скорость каландровых агрегатов по сравнению с другими видами агрегатов

для нанесения покрытий относительно высока; как правило, она находится в

диапазоне 8—50 м/мин, но может достигать 100 м/мин.

содержание .. 60 61 62 63 64 65 66 67 68 69 70 ..