содержание .. 30 31 32 33 34 35 36 37 38 39 40 ..

ОБСЛУЖИВАНИЕ ЗАДНЕГО МОСТА АВТОБУСА ЗИС-155

Обслуживание заднего моста в эксплуатации заключается в своевременной

смене масла, промывке картера, в регулировании колесных подшипников и

зацепления конических шестерен. Периодичность смены смазки и применяемый

сорт даны в карте смазки (Приложение 1).

Масло следует менять сразу после работы, пока смазка не загустела.

Картер необходимо промывать одновременно со сменой масла, используя для

этого керосин или дизельное топливо.

Смазку в ступицах следует менять в соответствии с указаниями карты

смазки.

Одновременно со сменой смазки нужно проверять состояние колесных

подшипников и производить их регулирование, а также проверять состояние

войлочных сальников колесных подшипников и в случаях необходимости

заменять их.

При увеличении шума во время работы или после замены изношенных деталей

необходимо регулировать главную передачу.

Через каждые 48 000 км пробега производить разборку, осмотр и подтяжку

болтов и гаек всех мест соединений главной передачи.

При повторных сборках и регулировании заднего моста

нужно руководствоваться следующими указаниями:

1. Производить сборку в условиях, исключающих попадание на детали грязи

и пыли.

2. Не разрешается при постановке на место термически необработанных

деталей пользоваться стальной выколоткой для ударов по обработанным

поверхностям. Для этой цели применять резиновый молоток или выколотку из

красной меди.

3. Детали перед сборкой осмотреть и тщательно промыть. Если имеются

забоины и заусенцы на обработанных поверхностях, их следует устранить.

4. Перед сборкой новые кожаные сальники переднего подшипника ведущей

шестерни выдержать в течение 5—8 мин. в ванне со специальной смесью (50%

автола и 50% керосина), нагретой до температуры 60° С. При этом сальники

не следует опускать на дно ванны, чтобы не нагреть их выше рекомендуемой

температуры. После запрессовки сальники закернить в трех местах.

5. Новые роликоподшипники (внутренние кольца с роликами) хранить в

упаковке подшипникового завода и распаковывать только непосредственно

перед постановкой на место.

При обнаружении повреждений упаковки подшипники должны быть промыты,

просушены и затем смазаны солидолом. Промывать подшипники разрешается

только в чистом керосине.

При использовании старых, но пригодных для работы подшипников, следует

также выполнить указанные подготовительные операции.

Регулирование подшипников ведущего вала и ведущей цилиндрической

шестерни главной передачи. Конические роликовые подшипники ведущей и

ведомой шестерен следует собрать без зазора.

Регулирование роликовых подшипников конических шестерен главной передачи

производится путем подбора регулировочных шайб и регулировочных

прокладок.

Для проворачивания каждого из валов главной передачи необходимо

приложить момент 0,2—0,3 кгм. Измерять момент при непрерывном вращении

только в одну сторону, не менее чем на пять оборотов. При этом

подшипники должны быть смазаны. Момент ведущего вала измерять без

сальников.

Регулирование зацепления шестерен. Зацепление шестерен следует проверять

по контакту зацепления зубьев. Контакт зацепления конической пары

проверять на краску по обеим сторонам зубьев ведомой шестерни при

боковом зазоре в широкой части зубьев 0,2—0,4 мм.

На фиг. 70 показан правильный контакт зубьев шестерен при контроле во

время сборки и при контроле на стенде под нагрузкой. На ведущей шестерне

пятно контакта может доходить до верхней кромки зуба. При получении

неправильного контакта необходимо добиваться его исправления путем

перемещения ведущей и ведомой шестерен. Перемещение ведущей шестерни

необходимо произ-водить изменением количества и толщины прокладок между

стаканом подшипников ведущей шестерни и картером главной передачи.

Перемещение ведомой шестерни производить перекладыванием прокладок

из-под одной крышки под другую, не изменяя их количества и толщины,

чтобы не нарушить регулирование конических подшипников ведомой шестерни.

В зависимости от получаемого контактного пятна рекомендуются различные

способы достижения правильного зацепления шестерен (см. табл. 9).

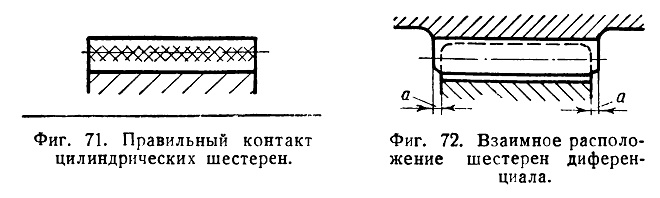

Контакт зацепления цилиндрической пары с обеих сторон зуба при зазоре в

зубьях в пределах 0,1—0,7 мм должен соответствовать изображенному на

фиг. 71.

Сборка и регулирование д и ф е р е н ц и а л а.

1. При сборке дифференциала необходимо

проверять наличие бокового зазора в зубьях шестерен и легкость вращения

полуосевых шестерен и сателлитов. Ни в коем случае не допускать тугого

вращения шестерен или заедания при проворачивании.

2. Перед сборкой смазывать автолом крестовину диференциала, опорные

поверхности полуосевых шестерен и сателлитов.

3. При установке цилиндрической шестерни и сборке чашек дифференциала

можно пользоваться только резиновым молотком или молотком из красной

меди. Не производить ударов по внутреннему кольцу роликоподшипника.

4. После сборки дифференциала следует проверить щупом через окна в чашках

зазор между торцом полуосевой шестерни и прокладкой с обеих сторон.

Зазор должен быть в пределах 0,5—1,2 мм.

При измерении через все четыре окна для каждой

стороны зазор не должен отличаться более чем на 0,2 мм.

5. При установке собранного дифференциала в картер венец ведомой

цилиндрической шестерни должен быть расположен симметрично относительно

торцов венца ведущей шестерни (фиг. 72).

6. Правильность регулирования конических роликовых подшипников

дифференциала проверять по величине момента, необходимого для

проворачивания дифференциала в подшипниках. При правильном регулировании

подшипников момент должен быть в пределах

0,2—0,3 кгм.

7. Собранную главную передачу следует испытать под нагрузкой на шум при

1000 об/мин.

Сборка ступиц. Сборка ступиц производится в следующем порядке:

1. Перед установкой ступицы необходимо смазать внешние кольца роликовых

подшипников и заложить смазку в ступицы между внешними кольцами

роликовых подшипников в соответствии с указаниями карты смазки.

2. При установке внутреннего роликоподшипника на рукав картера заднего

моста воспрещается устанавливать оправку на сепаратор. Оправка должна

упираться в торец внутреннего кольца. Следует тщательно направить

подшипник и легкими ударами по оправке поставить его на место до упора.

Для облегчения монтажа можно предварительно нагревать подшипники в

горячей масляной ванне. Температура масла не должна

быть выше 90° С и должна контролироваться

термометром. Подшипники при нагреве не следует опускать на дно ванны,

чтобы не нагреть их выше рекомендуемой температуры.

3. Смазать ролики внутреннего подшипника.

4. Надеть ступицу на ось, дополнив смазку между ступицей и осью, и

установить наружный роликовый подшипник.

5. При регулировании конических роликовых подшипников ступицы затянуть

гайку ключом длиной 500 мм, проворачивая при этом ступицу в обоих

направлениях, чтобы ролики правильно установились но коническим

поверхностям колец. После затяжки гайки ступица должна вращаться

свободно.

Отрегулировав подшипники, нужно проверить совпадение ближайшего

отверстия в замочной шайбе со штифтом. При несовпадении следует

незначительно подвернуть или отвернуть гайки. После этого необходимо

законтрить соединение, затянув контргайку ключом длиной 500 мм.

Проверить индикатором осевой зазор, который должен быть в пределах

0,05—0,15 мм.

содержание .. 30 31 32 33 34 35 36 37 38 39 40 ..