Harley Davidson 1986-2003 XL/XLH Sportster. Service Manual - page 17

CAUTION

While the cylinder is removed, use care when

working around the cylinder studs to avoid

bending or damaging them. A bend could

cause a stud failure later during engine oper-

ation.

10. Remove the pistons and rings as described in this chap-

ter.

11. Repeat Steps 1-10 for the remaining cylinder.

Inspection

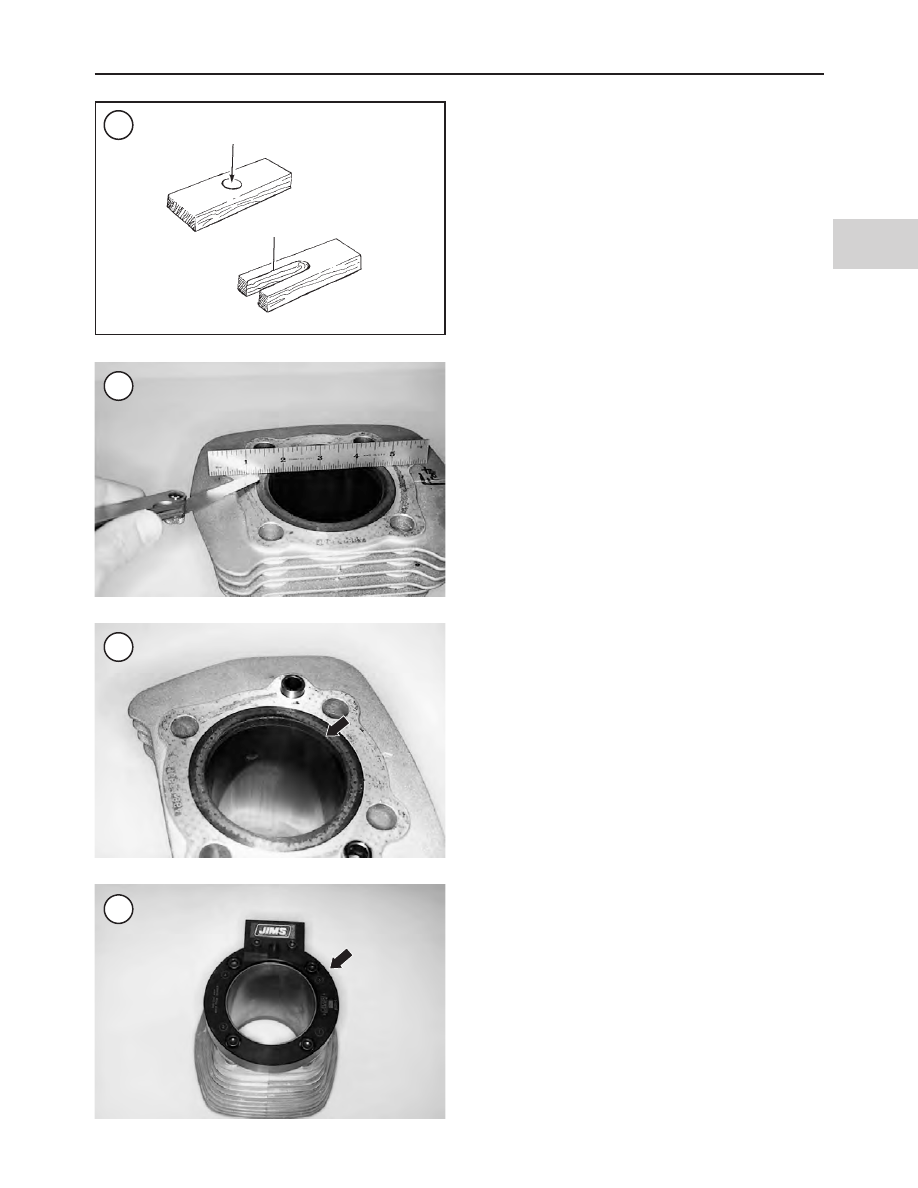

To obtain an accurate cylinder bore measuremnt, the cyl-

inder must be secured between torque plates. Torque plates

are available from several sources. This arrangement simu-

lates the distortion imparted on a cylinder when it is

clamped down by the cylinder head and the cylinder bolts

are tightened to the specified torque. Measurements made

without the engine torque plate can vary by 0.001 in. (0.025

mm). If you do not have access to the torque plates, refer

service to a dealership.

1. Remove all gasket residue from both cylinder gasket

surfaces.

2. Thoroughly clean the cylinder with solvent and dry with

compressed air.

3. Lightly coat the cylinder bore with clean engine oil to

prevent rust.

4. Check the top (Figure 102) and bottom cylinder block

gasket surfaces with a straightedge and feeler gauge. Re-

place the cylinder and piston if the following warp limits

are exceeded:

a. Top cylinder surface: 0.006 in. (0.152 mm).

b. Bottom cylinder surface: 0.008 in. (0.203 mm).

5. Check the cylinder walls (Figure 103) for scuffing,

scratches or other damage.

6. Install the torque plates onto the cylinder (Figure 104)

following the manufacturer’s instruction.

7. Measure the cylinder bore at the points shown in Figure

105. Initial measurement should be made at a distance of

0.500 in. (12.7 mm) below the top of the cylinder. The

0.500 in. (12.7 mm) depth represents the start of the ring

path area; do not take readings that are out of the ring path

area.

8. Measure in two axes—in line with the piston pin and at

90

°

to the pin. If the taper or out-of-round is greater than

specifications (Table 2), rebore the cylinders to the next

oversize and install new pistons and rings. Rebore both cyl-

inders even though only one may be worn.

9. Have a dealer or machine shop confirm all cylinder mea-

surements before ordering replacement parts.

CAUTION

Hot soapy water is the only solution that will

completely clean the cylinder walls. Solvent

and kerosene cannot wash fine grit out of the

cylinder crevices. Residual abrasive grit in

ENGINE TOP END

181

4

101

102

103

104

Drill hole in center

Cut away portion