Harley Davidson 1986-2003 XL/XLH Sportster. Service Manual - page 16

d. Make sure that each pushrod is seated in the top of its

respective tappet.

11. Install the rocker covers as described in this chapter.

12. Install the intake manifold as described in Chapter Ten

or Chapter Eleven.

13. On 1986-1990 models, position the upper pushrod

covers using the following procedure:

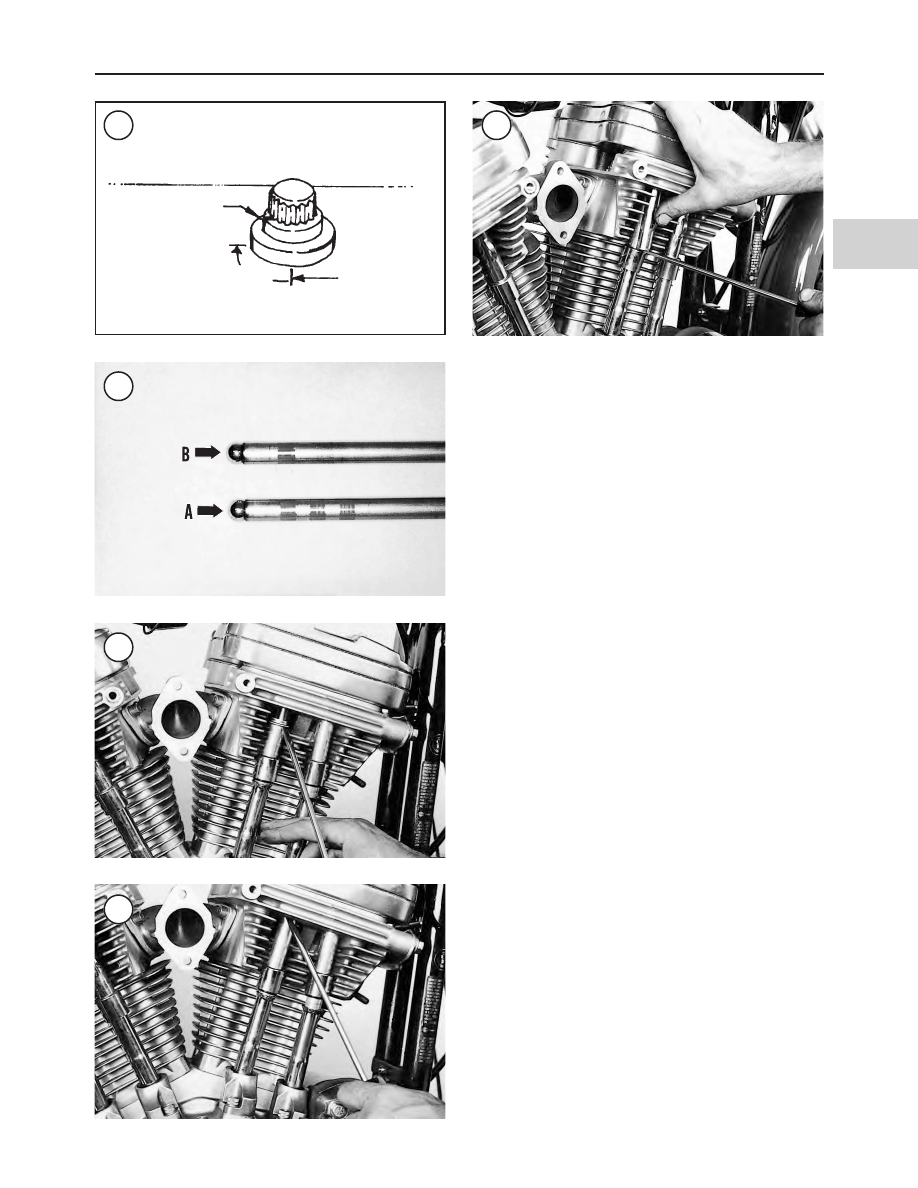

a. Push the upper pushrod cover up (Figure 53) and

seat it in the cylinder head (Figure 54).

b. Position the spring cap retainer as shown in Figure

55. Place a screwdriver under the retainer and lift the

screwdriver up slightly and slide the retainer into po-

sition.

14. Install the top center engine mount assembly (Figure

56) as follows:

a. Install the top center engine mount bolts and washers

through the engine mount.

b. Place the shim, if used, onto the top center engine

mount bolts as shown in Figure 56.

NOTE

Three different shim thicknesses are avail-

able: 0.030 in. (0.076 mm), 0.060 in. (1.52

mm) and 0.090 in. (2.27 mm). If the engine

cases, cylinder heads, top center engine

mount or frame were not replaced, the origi-

nal thickness shim can be installed. If one of

these major components was replaced, a dif-

ferent thickness shim may be required.

c. Install the top center engine mount onto the engine.

Insert the two engine mount bolts through the frame

so that the shim does not fall off.

d. Place the nut plate into position (Figure 56) and

thread the engine mount bolts into the nut plate hand

tight.

e. Install the VOES.

f. Tighten the engine bolts to 25-30 ft.-lb. (34-41 N•m).

g. Tighten the frame bolts to 30-35 ft.-lb. (41-47 N•m).

15. Install the top front engine mount bracket (Figure 57)

as follows:

ENGINE TOP END

165

4

51

Match mark

90°

Match mark

52

53

54

55