содержание .. 4 5 6 7 ..

Разработка технологического процесса изготовления проушины Т400.06.185.111 - часть 6

44

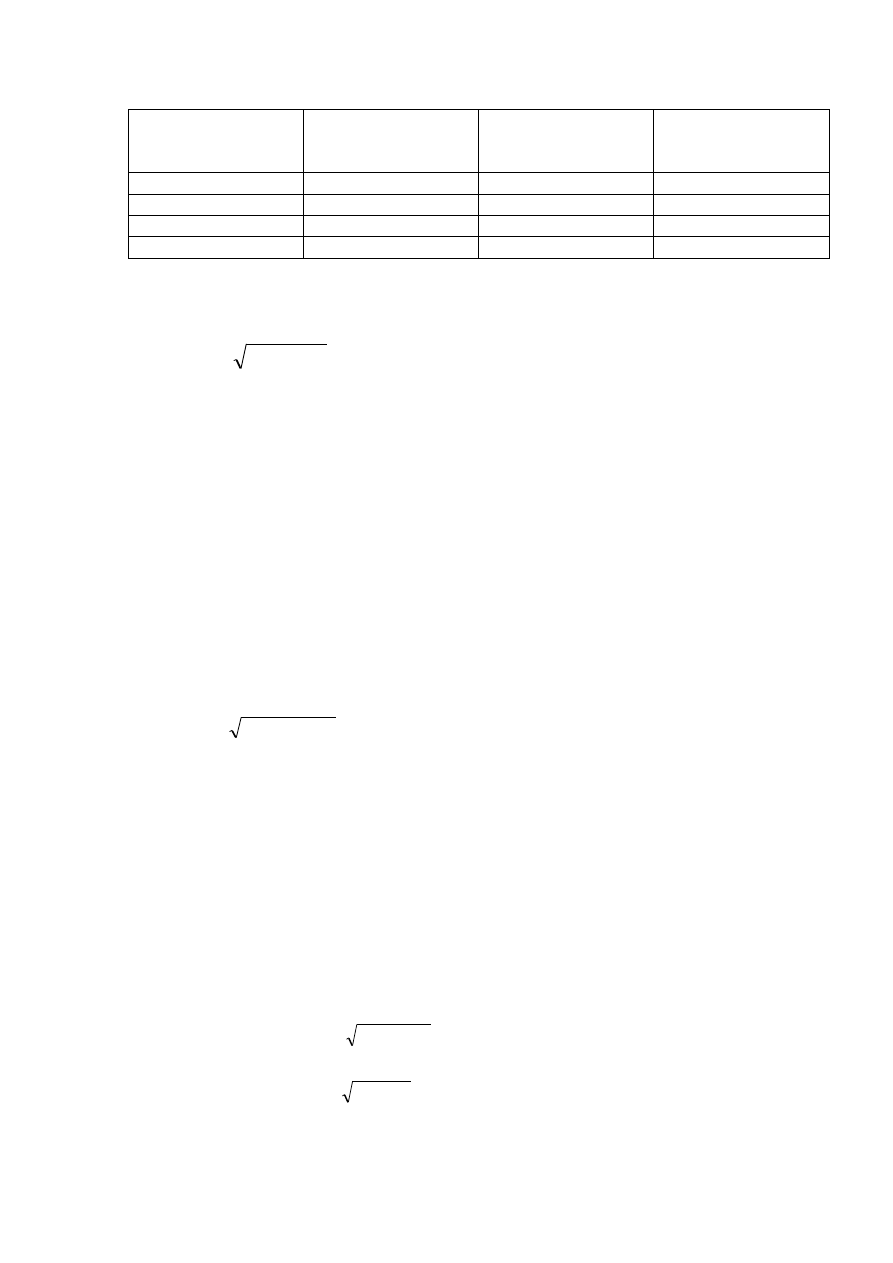

Таблица 1.14

Квалитет

Шероховатость Rz,

мкм

Глубина дефектного

поверхностного

слоя, мкм

Прокат

400

400

Сверление

14

-1,15

125

120

Зенкерование

9

-0,185

40

40

Развертывание

8

-0,072

5

5

Суммарное значение пространственных отклонений для заготовки

,

мкм, определяем по формуле.

2

ц

2

к

Δ

Δ

Δ

,

(1.18)

где

к

– общее отклонение оси от прямолинейности определяется по

формуле (1.20).

Δц – смещение оси заготовки в результате погрешности центрирования

определяется по формуле (1.21).

L

Δ

Δ

к

к

,

(1.20)

где

к

= 3 мкм – кривизна для штамповок;

L = 21 мм – длина участка, который имеет максимальное отклонение от

прямолинейности.

63

21

3

к

мкм.

Тd

0,25

Δ

ц

,

(1.21)

где Тd = 5600 мм – допуск на диаметральный размер базы заготовки.

1400

5600

25

,

0

ц

мкм.

1401

1400

63

Δ

2

2

мкм.

Остаточная

величина

пространственного

отклонения

после

предварительной обработки определяется по формуле:

1

i

y

i

Δ

K

Δ

,

(1.22)

где Ку – коэффициент уточнения формы.

Ку = 0,06 – для точения чернового.

Δ

i

= Ку ∙ Δз = 0,06 ∙ 1401 = 84 мкм.

(1.23)

Коэффициентом Ку для остальных видов обработки пренебрегаем.

Погрешность установки ε = 0.

Далее производится расчёт минимальных значений межоперационных

припусков.

Минимальный припуск под сверление:

2

zmin

=

4402

)

0

1401

400

(400

2

2

2

мкм.

Минимальный припуск под зенкерование:

2

zmin

=

658

)

0

84

120

125

(

2

2

2

мкм.

Минимальный припуск под развертывание:

2

zmin

=

160

)

40

40

(

2

мкм.