содержание .. 1 2

INSTRUKCJA OBSŁUGI LOKOMOTYWY 6Dg/B (SM42-12xx – od numeru 1242) NS/6Dg-B/900/2047/12 - 2

Następnie, klawiszem

lub

ustalić można żądaną wartoƑć natężenia podƑwietlenia

terminala, a po dokonaniu tej czynnoƑci, ponownym wciƑnięciem klawisza

zatwierdzić ustaloną

jasnoƑć wyƑwietlacza.

3.3. System przeciwpożarowy

W lokomotywie zostały zabudowane obwody sygnalizacji przeciwpożarowej składające się

z czujników wykrywania ognia

(temperatury) oraz czujnika dymu

(znajdującego się w kabinie

maszynisty) współpracujących z centralą sygnalizacji pożarowej ELTRONIK CSP1.

Zadaniem centralki sygnalizacji pożarowej jest sygnalizacja wystąpienia zagrożenia pożarowego,

tj. sygnalizacja obecnoƑci dymu lub płomienia. Na drzwiach szaĨy niskiego napięcia lokomotywy

umieszczony jest terminal CSP1T centralki. Na jego panelu czołowym znajduje się wyƑwietlacz LCD

oraz diody LED inĨormujące o pracy centralki oraz o działaniu nadzorowania systemu

przeciwpożarowego.

Panel czołowy terminala centralki pożarowej

Czujki temperatury zlokalizowane są w kabinie maszynisty, w przedziale silnika spalinowego

(4 czujki), w szafie elektrycznej oraz w przedziale sprężarki. Czujnik wykrywania dymu zlokalizowany

jest w kabinie maszynisty.

Zadziałanie czujki pożarowej (wystąpienie pożaru) powoduje przesłanie impulsu do centralki która

inicjuje uruchomienie sygnału alarmu Ƒwietlnego i akustycznego w kabinie maszynisty oraz informuje

na wyƑwietlaczu o rodzaju alarmu i miejscu jego wystąpienia. W zależnoƑci od miejsca wystąpienia

pożaru, w linii alarmu centralki wyƑwietlony zostanie numer linii, na której wykryto pożar.

Kolejnym numerom linii przyporządkowane są następujące elementy lokomotywy:

1. Pożar w przedziale szaĨ elektrycznych

2. rezerwa

3. rezerwa

4. Pożar w kabinie maszynisty (czujka dymu)

5. Pożar w przedziale silnika lub sprężarki

6. Zbyt niskie ciƑnienie gazu w butli

Dodatkowo, istnieje możliwoƑć sprawdzenia działania obwodu sygnalizacji za pomocą przycisku testu

systemu przeciwpożarowego, umieszczonego na drzwiach szaĨy niskiego napięcia lokomotywy.

W przypadku wykrycia ognia przez czujniki oraz inĨormacji centralki, maszynista może uruchomić

przyciskiem znajdującym się na pulpicie maszynisty stałe urządzenie gaszące.

W przypadkach awaryjnych możliwe jest uruchamianie stałego urządzenia gaƑniczego nie tylko

z pulpitu maszynisty, ale również (na urządzeniach gaƑniczych które posiadają taką opcję) ręcznie,

poprzez wciƑnięcie trzpienia (koloru czerwonego) na siłowniku ręcznym znajdującym się na zaworze

butli.

Załączenie układu przeciwpożarowego

Gdy centralka jest wyłączona, na ekranie terminala wyƑwietlany jest napis NE KTYWNY. by ją

załączyć, należy nacisnąć przycisk ON/OFF. Na ekranie powinien pojawić się komunikat CZEK J,

a następnie, po kilkunastu sekundach, KTYWNY. Pojawienie się tego ostatniego Ƒwiadczy o tym, że

centralka jest załączona.

UW G : JeƑli na ekranie nie wyƑwietla się żaden napis, należy załączyć

wyłącznik automatyczny układu przeciwpożarowego, znajdujący się w szaĨie

niskiego napięcia͘

Wyłączenie układu

Wyłączenie aktywnej centralki następuje po naciƑnięciu przycisku ON/OFF. Po wyłączeniu, na ekranie

centralki pojawi się komunikat NIEAKTYWNY.

Tryb dozorowania i wykrycie pożaru

JeƑli centralka jest załączona (na ekranie jest napis KTYWNY), pracuje w trybie dozorowania. Przy

pracy w tym trybie, w przypadku wystąpienia nieprawidłowoƑci, zostanie zgłoszony alarm.

Są trzy możliwe przyczyny alarmu:

alarm pożarowy - inĨormuje o wykryciu pożaru

alarm sabotażowy - w układzie zabudowanym na lokomotywie 6Dg oznacza, że wypięty jest

czujnik wykrywania dymu umieszczony w kabinie maszynisty

alarm inĨormujący o braku komunikacji modułu okreƑlonego w konfiguracji jako aktywny

Na ekranie terminala, dla każdej przyczyny alarmu, przeznaczona jest jedna linijka, odpowiednio:

LM (alarm pożarowy), S B (alarm sabotażowy) oraz POL (brak komunikacji).

Dla przypadku alarmu pożarowego ( LM) wyƑwietlany jest numer linii centralki, która zgłosiła

problem. JeƑli na przykład linia nr 5 zgłosiła alarm, to w linii LM wyƑwietli się cyĨra 5.

Przykład alarmu pożarowego - wykryto pożar na linii 5 (w linii LM wyƑwietla się cyĨra 5),

czyli w przedziale silnika

W przypadku, gdy pożar został wykryty na więcej niż jednej linii, w linii LM wyƑwietlacza numery

będą wyƑwietlane na przemian.

UW G : Wykrycie pożaru nie oznacza automatycznego załączenia układu

gaszenia͘ Załączenie układu gaszenia następuje po wciƑnięciu przycisku

gaszenia znajdującego się na pulpicie maszynisty͘

UW G : larm pożarowy na linii nr 6 sygnalizuje, że w butli jest zbyt niskie

ciƑnienie gazu gaszącego͘

Podobnie jest dla przypadku sabotażu. JeƑli centralka zgłosiła problem z sabotażem, w linii SAB

wyƑwietlony zostanie numer linii centralki na której wykryto problem.

UW G : Na lokomotywie w czujniki sabotażu wyposażona jest jedynie czujka

wykrywania dymu w kabinie (linia nr 4).

W przypadku sabotażu i alarmu jednoczeƑnie palą się cyĨry w obydwu liniach.

W przypadku wystąpienia alarmu istnieje możliwoƑć skasowania go poprzez wejƑcie w dodatkowe

opcje - MENU > kasowanie alarmu

Test układu wykrywania pożaru

Istnieje możliwoƑć sprawdzenia prawidłowoƑci działania systemu ppoż. W tym celu należy, przy

załączonej centralce, nacisnąć przycisk Kontrola Ppoż, umieszczony na drzwiach szafy niskiego

napięcia lokomotywy. NaciƑnięcie przycisku powinno spowodować wykrycie pożaru na linii 5.

Po wykonaniu testu należy skasować alarm w sposób opisany wczeƑniej.

Gaszenie pożaru

Po naciƑnięciu umieszczonego na pulpicie zaplombowanego przycisku gaszenia następuje

uruchomienie urządzenia gaszącego.

3.4. Układ pneumatyczny tablicy hamulcowej

PRZYŁĄCZ PNEUM TYCZNE T BLICY H MULCOWEJ

ZP

Zbiornik pomocniczy

C1

Cylindry hamulcowe wózka 1

C2

Cylindry hamulcowe wózka 2

St

Przewód sterujący z zaworu maszynisty

PG

Przewód główny

HS

Przyłącze hamulca sprężynowego postojowego

ZH

Zbiornik awaryjnego zasilania hamulca sprężynowego

PZ

Przewód zasilający

ZR

Zbiornik rozrządu

PP

Piasecznice do jazdy do przodu

PT

Piasecznice do jazdy do tyłu

A

Przyłącze alternatywne (nie używane - zaƑlepione)

UKŁ DY PNEUM TYCZNE T BLICY

1. UKŁ D PRZEWODU Z SIL JĄCEGO

A14

Kurek odcinający

A15

PrzekaǍnik ciƑnieniowy sterujący sprężarką główną lokomotywy

B02

Filtr powietrza

B03

Kurek odcinający zasilanie pneumatyczne z przewodu zasilającego

B05

Kurek odcinający zasilanie awaryjne z przewodu głównego

B06/1

Zawory zwrotne na przewodach zasilania pneumatycznego

2. UKŁ D STEROW NI H MULCEM ZESPOLONYM POCIĄGU

B13

PrzekaǍnik ciƑnieniowy - hamowanie nagłe

B15

PrzekaǍnik ciƑnieniowy - hamowanie służbowe

D10/A

Moduł sterowania ciƑnieniem w przewodzie głównym

-.1

- przekładnik KRV

-.2

- zawór elektromagnetyczny napełniania

-.3

- zawór elektromagnetyczny opróżniania

-.4

- serwozawór aktywacji sterowania

-.6

- przetwornik P/I

-.7

- przetwornik P/I

-.10

- dławik przepływu

-.60

- filtr powietrza

D10/B

Moduł sterowania odcinaniem przewodu głównego

-.20

- zawór elektromagn. odcinania KRV od przewodu zasilającego

-.21

- zawór elektromagnetyczny zmiany przekroju przewodu

-.22

- serwozawór zmiany przekroju przewodu

-.23

- serwozawór odcinania KRV od przewodu zasilającego

-.24

- dławik przepływu

-.25

- filtr powietrza

-.26

- przetwornik P/I

-.27

- serwozawór odcinania przewodu głównego od KRV

-.28

- zawór elektromagn. sterujący odcinaniem przewodu gł. od KRV

-.29

- zawór elektromagn. sterujący odcinaniem przewodu gł. od KRV

-.30

- filtr powietrza

3. UKŁ

D STEROW NI H MOW NIEM W RYJNYM POCIĄGU

N05

Zawór hamowania awaryjnego sterowany przez zawór maszynisty

N06/1

Zawór hamowania awaryjnego sterowany przez system Radio-Stop

N06/2

Zawór hamowania awaryjnego sterowany przez system SHP i CA

N07

Płyta zaƑlepiająca (rezerwa na dodatkowy zawór hamowania

4. UKŁ

D STEROW NI HAMULCEM ZESPOLONYM LOKOMOTYWY

B08

Wyłącznik hamulca zespolonego lokomotywy

B10

Zawór rozrządczy KELdv z elektromagnetycznym przełącznikiem G/P

B11

Zawór redukcyjny dla zasilania ze zbiornika pomocniczego

B17

Zawór elektromagnetyczny luzowania hamulca lokomotywy

B18

Serwozawór blokowania luzowani hamulca lokomotywy

B20/1

Przekładnik ciƑnienia EDU dla cylindrów wózka 1

B20/2

Przekładnik ciƑnienia EDU dla cylindrów wózka 2

B22/1

Kurek odcinający zasilanie cylindrów wózka 1

B22/2

Kurek odcinający zasilanie cylindrów wózka 2

B23/1

PrzekaǍnik ciƑnieniowy dla cylindrów wózka 1

B23/2

PrzekaǍnik ciƑnieniowy dla cylindrów wózka 2

B24/1

Przetwornik ciƑnieniowy dla cylindrów wózka 1

B24/2

Przetwornik ciƑnieniowy dla cylindrów wózka 2

B25

Zawór podwójnie zwrotny

5. UKŁ

D STEROW NI H MULCEM DOD TKOWYM LOKOMOTYWY

B41

Kurek odcinający układu hamulca dodatkowego

B42

Zawór redukcyjny

B43

Dławik przepływu - hamowanie

B44

Zawór elektromagnetyczny hamowania

B45

Zawór elektromagnetyczny odhamowania

B46

Dławik przepływu - odhamowanie

6. UKŁ

D STEROW NI H MULCEM POSTOJOWYM LOKOMOTYWY

B51

Zawór zwrotny

B52

Zawór redukcyjny

B53

Zawór elektromagnetyczny sterowania hamulcem postojowym

B54

Dławik przepływu

B55

Zawór podwójnie zwrotny

B56

Kurek odcinający układu hamulca postojowego

B57

Wyłącznik ciƑnieniowy - pojazd odhamowany

B58

Wyłącznik ciƑnieniowy - pojazd zahamowany

B59

Dławik przepływu

7. UKŁ

D PNEUM TYCZNY PI SECZNIC

F11

Kurek odcinający układu pneumatycznego piasecznic

F12

Zawór redukcyjny

F13/1

Zawór elektromagnetyczny piasecznic do jazdy do przodu

F13/2

Zawór elektromagnetyczny piasecznic do jazdy do tyłu

8. UKŁ

D Z SIL NI ZBIORNIK ROZRZĄDU

Z31

Kurek odcinający układu pneumatycznego zbiornika rozrządu

Z32

Zawór redukcyjny

Z33

Zawór zwrotny

Z34

Zawór bezpieczeństwa zbiornika rozrządu

Z35

Manometr zbiornika rozrządu

Z36

PrzekaǍnik ciƑnieniowy zbiornika rozrządu

ELEMENTY POMOCNICZE NA TABLICY

Z41/1÷Z41/16 Króćce kontrolne do pomiaru ciƑnienia w różnych punktach układu

pneumatycznego tablicy

Poz.

Nazwa zespołu (części)

Schemat połączeń pneumatycznych

1

Tablica pneumatyczna

2

Zbiornik główny

3

Zbiornik hamulca postojowego

4

Zbiornik rozrządu

5

Zbiornik pomocniczy

Kabinowy zawór hamulca

6

bezpieczeństwa

7

Manometr przewodu zasilającego

8

Manometr przewodu głównego

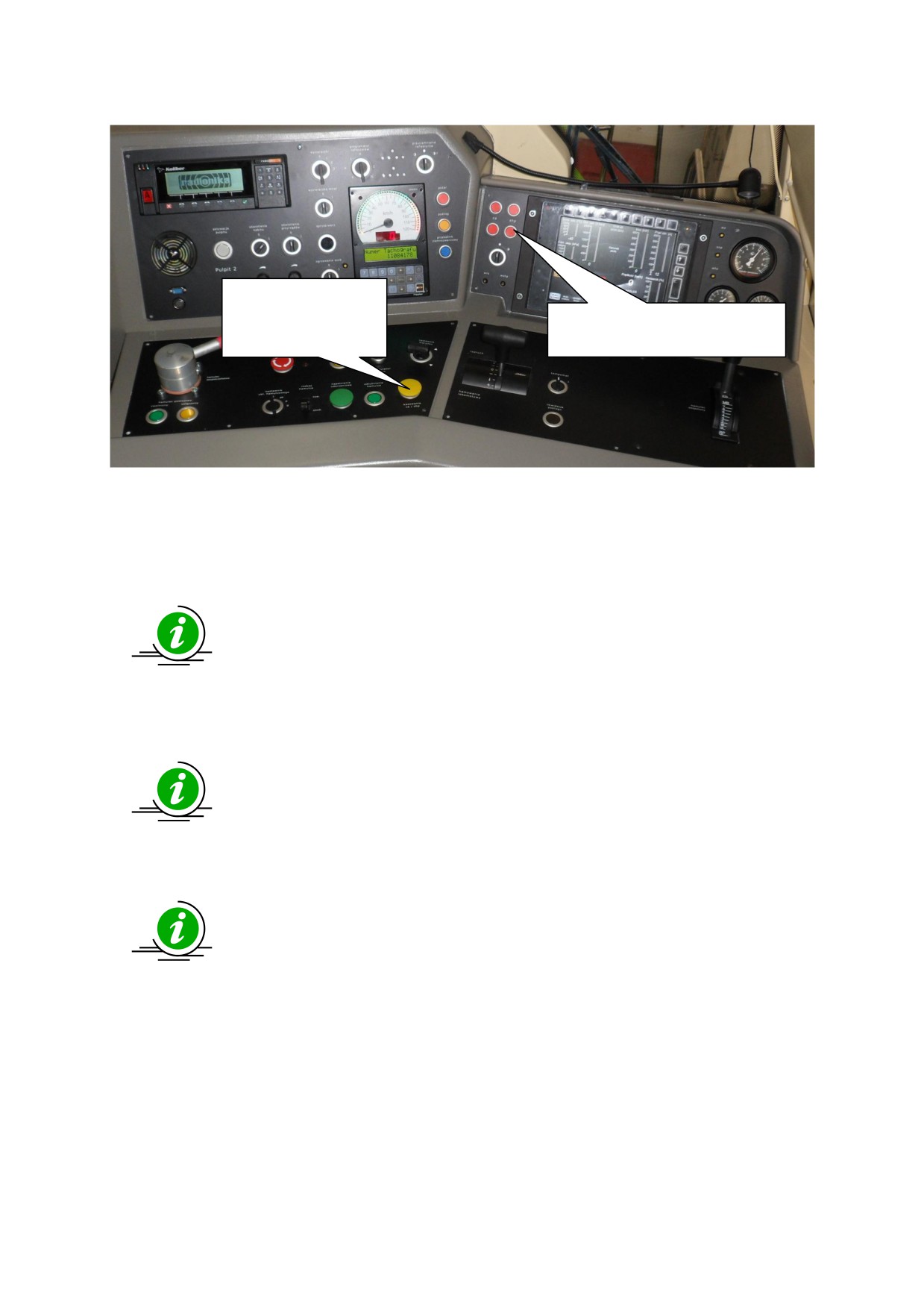

PULPIT 1

PULPIT 2

9

Manometr cylindrów hamulcowych

Manometryczny wskaźnik stanu ham.

10

130 l

postojowego

11

Cylinder hamulcowy

40 l

20,8 l

Siłownik sprężynowy hamulca

12

postojowego

13

Kurek końcowy

14

Sprzęg hamulcowy

15

Przewód giętki

16

Syrena pneumatyczna

Waż gumowy wzmacniany

17

olejoodporny 1,6 MPa

18

Zawór bezpieczeństwa 0,97+0,2 MPa

19

Sprężarka

20

Zawór bezpieczeństwa 1,2 MPa

21

Osuszacz powietrza

800 l

22

Mikrosiatkowy filtr oleju

23

Zawór minimalnego ciśnienia

24

Króciec kontrolny

25

Zawór maszynisty

26

Odwadniacz

27

Odwadniacz automatyczny

3.6. Pozycje zaworów tablicy pneumatycznej

Zawory nagłego hamowania C /SHP i radiostop

Zawór - brak odcięcia

Zawór - pozycja odcięcia

Inne zawory

Zawór odcięty

Brak odcięcia

4. Obsługa lokomotywy

4.1. Czynności przed uruchomieniem silnika

Zwrócić uwagę na wycieki oleju lub płynu chłodzącego.

Sprawdzić poziom płynu chłodniczego w układzie chłodzenia.

Sprawdzić poziom oleju silnikowego

Sprawdzić poziom oleju sprężarki

Poziom oleju powinien znajdować się w czerwonym polu, pomiędzy liniami oznaczonymi max. i min.

Poziom oleju sprężarki należy sprawdzać przy zatrzymanym silniku Diesla.

Poziom

maksymalny

Poziom

Lokalizacja wziernika

minimalny

Wziernik

Sprawdzić osprzęt napędzany

Skontrolować przewody gumowe układu chłodzenia pod względem pęknięć i poluzowanych

opasek zaciskowych.

Skontrolować czy połączenia i przewody instalacji elektrycznej nie są poluzowane, zużyte,

postrzępione.

Uruchamianie w niskich temperaturach:

Jeżeli temperatura silnika spadnie poniżej 5 C, należy zastosować wstępne podgrzanie płynu

chłodniczego agregatem WEB STO (jak na zdjęciu)

1. Ustawić przełącznik

zasilania zegara na pozycję 1

2. Następnie załączyć

Webasto postępując

zgodnie z instrukcją

zamieszczoną jako

załącznik do instrukcji

obsługi lokomotywy

Istnieje możliwoƑć uruchomienia silnika bez podgrzewania, lecz ze względu na jego trwałoƑć

i żywotnoƑć, zaleca się wykorzystanie agregatu Webasto.

Więcej inĨormacji na temat sposobu uruchamiania i działania agregatu Webasto znaleǍć można

w załączniku do niniejszej instrukcji.

4.2. Załączenie napięć w lokomotywie i uruchomienie lokomotywy

Załączyć odłącznik główny, znajdujący się w skrzyni w przedziale sprężarki.

Lokalizacja skrzyni z odłącznikiem głównym

Odłącznik główny

Sprawdzić, czy załączone są zabezpieczenia znajdujące się w przedziale SN/NN. JeƑli nie, załączyć

wszystkie zabezpieczenia znajdujące się w przedziale SN/NN.

Zabezpieczenia

w przedziale SN/NN

PrzejƑć do kabiny

Otworzyć drzwi szaĨy nn i sprawdzić, czy załączone są znajdujące się tam wyłączniki samoczynne.

W razie koniecznoƑci załączyć nie załączone wyłączniki samoczynne.

Przekręcić kluczyk stacyjki. _wiecenie diody znajdującej się obok stacyjki oznacza, że załączony

jest wyłącznik główny

1. Przekręcić kluczyk stacyjki

2. Pamiętać o przełączeniu

przełącznika biegu jałowego

na pozycję 1

3. Załączyć wszystkie

wyłączniki samoczynne na

drzwiach szafy niskiego

napięcia oraz za drzwiami tej

szafy

4.3. Aktywacja pulpitu sterowniczego

4. Ustawić nastawnik układu hamulcowego na

pozycję „1”, pamiętając o tym, aby na drugim

pulpicie ten przełącznik ustawić na pozycję „0”

5. ktywacja (wybór) pulpitu odbywa się

przez naciƑnięcie przycisku aktywacja pulpitu.

Po wciƑnięciu powinno nastąpić jego

podƑwietlenie

7. Należy nacisnąć

przycisk kasowanie

6. Następnie zaƑwiecą się

CA/SHP

lampki sygnalizacyjne CA i SHP

Po wykonaniu opisanych czynnoƑci, aby uruchomić silnik, należy wcisnąć przycisk ST RT znajdujący

się w prawym górnym rogu na drzwiach szaĨy nn.

UW G : Silnik po uruchomieniu osiągnie obroty biegu jałowego͘ Zapalenie się

lampki Ładowanie baterii znajdującej się na tablicy niskiego napięcia (patrz:

rozdział 3͘2͘1: „Urządzenia znajdujące się na drzwiach szaĨy niskiego napięcia”)

oznacza prawidłowe ładowanie akumulatorów͘

UW G : Nie trzymać długo wciƑniętego przycisku ST RT w czasie rozruchu

silnika͘ System automatycznie ustala właƑciwą dawkę paliwa niezbędną do

rozruchu silnika.

Jeżeli silnik nie uruchomi się w ciągu 30 sekund, należy wcisnąć przycisk STOP,

następnie odczekać 2 minuty, by ostudził się rozrusznik i ponownie przystąpić

do rozruchu silnika͘ Pozostawić silnik na obrotach biegu jałowego przez około

3 minuty aż temperatura płynu chłodzącego zacznie wzrastać͘

UW G : Do uruchomienia silnika spalinowego niezbędna jest aktywacja

jednego z pulpitów maszynisty͘

CiƑnienie oleju powinno wzrosnąć w czasie 15 sekund po uruchomieniu silnika. Nie należy podnosić

obrotów silnika przed osiągnięciem przez olej właƑciwego ciƑnienia. Jeżeli jednak ciƑnienie oleju nie

osiągnie właƑciwej wartoƑci w czasie 15 sekund po uruchomieniu silnika należy zatrzymać silnik i

sprawdzić przyczynę tej usterki.

4.4. Czynności po uruchomieniu silnika spalinowego, przed jazdą

lokomotywą

Wykonać test hamulców pneumatycznych i inne kontrole zgodnie z obowiązującą instrukcją

obsługi i utrzymania w eksploatacji hamulców taboru kolejowego

Dokonać sprawdzenia lokomotywy zgodnie z obowiązującymi instrukcjami

Sprawdzić prawidłowoƑć oƑwietlenia lokomotywy

Sprawdzić wyƑwietlacz diagnostyczny pod kątem komunikatów usterek

Po uruchomieniu silnika przełączyć przełącznik biegu jałowego na pozycję „0”

4.5. Jazda

JeƑli jest zaciągnięty, zwolnić hamulec postojowy

Napełnić przewód główny/odluǍnić hamulec

Przełącznikiem zmiany kierunku ustawić pożądany kierunek jazdy

JeƑli lokomotywa jest podhamowana hamulcem dodatkowym, odhamować lokomotywę

Ustawić pożądany moment lokomotywy. WartoƑć procentowa momentu wyƑwietlana jest

w prawym dolnym rogu panelu wyƑwietlacza diagnostycznego

4.6. Jazda przy użyciu tempomatu

Na lokomotywach typu 6Dg/B został zabudowany tempomat, który umożliwia jazdę lokomotywy ze

stałą zadaną prędkoƑcią. PrędkoƑci, które można zadać są następujące: 3, 5, 10, 15, 20.͙͙.90 km/h

(prędkoƑć od

5 km/h do 90 km/h można zadawać co 5 km/h). Tempomat załączany jest,

przestawiając przełącznik na pozycję

„1”. Wówczas na Ƒrodkowej częƑci wyƑwietlacza

diagnostycznego PIXY pojawia się napis TEMPOM T, a w prawym dolnym rogu wyƑwietlacza

w miejscu Nastawnik [%] wyƑwietla się Zadana prędkoƑć [km/h. Zadaną prędkoƑć lokomotywy

ustawia się przy pomocy nastawnika momentu.

Zwiększanie

zadanej

prędkoƑci

Wyłączenie tempomatu

Załączenie

Zmniejszenie

tempomatu

zadanej

prędkoƑci

Po załączeniu tempomatu

napis Nastawnik [%] zamienia

się na Zadana prędkoƑć [km/h

InĨormacja o załączonym

tempomacie

Zadana prędkoƑć [km/h

Ekran terminala diagnostycznego w trybie tempomatu

Tempomat wyłączany jest, przestawiając przełącznik na pozycję „0”

4.7. Zatrzymanie pracy silnika

Podczas zatrzymywania pracy silnika, należy zawsze przestrzegać następujących zasad:

Zdjąć obciążenie z silnika, obniżyć prędkoƑć obrotową do niskich obrotów biegu jałowego

Ustawić nastawnik kierunku na „0”

PodnieƑć obroty silnika do połowy wartoƑci obrotów maksymalnych na czas około trzy do pięciu

minut w celu schłodzenia się silnika

Ponownie obniżyć jego prędkoƑć obrotową do niskich obrotów biegu jałowego i odczekać chwilę

w celu wyrównania temperatur

Po takim cyklu należy przycisnąć przycisk STOP znajdujący się na drzwiach szaĨy niskiego napięcia

Zabezpieczyć lokomotywę zgodnie z obowiązującymi instrukcjami

4.8. Czynności przed opuszczeniem lokomotywy

Dokonać czynnoƑci zgodnie z obowiązującymi instrukcjami

W przypadku normalnego zatrzymania:

o wyłączyć wyłącznik główny lokomotywy

o odczekać ok. 1 min - do czasu, aż wyłączy się wyƑwietlacz diagnostyczny

o zamknąć okna i drzwi.

4.9. Luzowanie mechaniczne hamulca sprężynowego

Luzowanie siłownika sprężynowego należy wykonywać wtedy, gdy w siłowniku nie znajduje się

sprężone powietrze͘

W celu mechanicznego wyluzowania hamulca sprężynowego, należy dokonać następujących

czynnoƑci:

upuƑcić powietrze ze zbiorników lokomotywy

kurkiem B56 odłączyć (odciąć) układ hamulca postojowego

mocno pociągnąć za jedną z linek odluzowania hamulca sprężynowego, które umieszczone są

symetrycznie z dwóch stron lokomotywy.

Rączka linki mechanicznego odluzowania hamulca postojowego

Po takim działaniu, mimo braku ciƑnienia w siłowniku sprężynowym, hamulec postojowy wyluzuje

(nastąpi jego rozbrojenie).

Ponowne uzbrojenie siłownika nastąpi po podaniu do niego sprężonego powietrza.

4.10. Systemy CA i SHP

System bezpieczeństwa C

(czuwak aktywny) zatrzymuje pociąg poprzez włączenie nagłego

hamowania w sytuacji, gdy nie ma pewnoƑci co do obecnoƑci maszynisty w kabinie lub jego czujnoƑci.

System bezpieczeństwa C działa, gdy:

na lokomotywie załączone jest napięcie,

załączony jest główny zawór maszynisty

lokomotywa/skład porusza się z prędkoƑcią większą niż 10 km/h.

Kontrola czujnoƑci maszynisty przeprowadzana jest co 60 sekund. Wykonywane są następujące

czynnoƑci:

zapalają się lampki sygnalizacyjne C

po czasie 2,5 s od zapalenia się lampek rozbrzmiewa sygnał akustyczny,

po czasie 4,5 s od zapalenia się lampek następuje nagłe hamowanie.

Sygnalizację Ƒwietlną lub akustyczną można przerwać poprzez wciƑnięcie na czas ręcznego lub

nożnego przycisku kasowania SHP/C . Tym samym następuje uruchomienie nowego procesu.

System bezpieczeństwa SHP (samoczynne hamowanie pociągu) służy do ostrzegania maszynisty

o zbliżaniu się do semaĨora lub innego wybranego punktu. Jeżeli maszynista nie zareaguje właƑciwie,

następuje automatyczne zainicjowanie nagłego hamowania.

System bezpieczeństwa SHP działa, gdy:

na lokomotywie załączone jest napięcie,

załączony jest główny zawór maszynisty

wybrano kierunek za pomocą nastawnika.

Po odebraniu sygnału obecnoƑci semaĨora (przejechaniu nad elektromagnesem torowym) następuje

sekwencja czynnoƑci:

zapalają się lampki sygnalizacyjne SHP,

po czasie 2,5 s od zapalenia się lampek rozbrzmiewa sygnał akustyczny,

po czasie 4,5 s od zapalenia się lampek następuje nagłe hamowanie.

Sygnalizację Ƒwietlną lub akustyczną można przerwać poprzez wciƑnięcie na czas przycisku ręcznego

lub nożnego kasowania SHP/C .

5. Radiotelefon pociągowy Koliber

RadioteleĨon pociągowy Koliber jest urządzeniem specjalnie zaprojektowanym dla potrzeb PKP,

służącym do komunikacji radiowej w sieci pociągowej Ĩunkcjonującej w Polskich Kolejach

Państwowych.

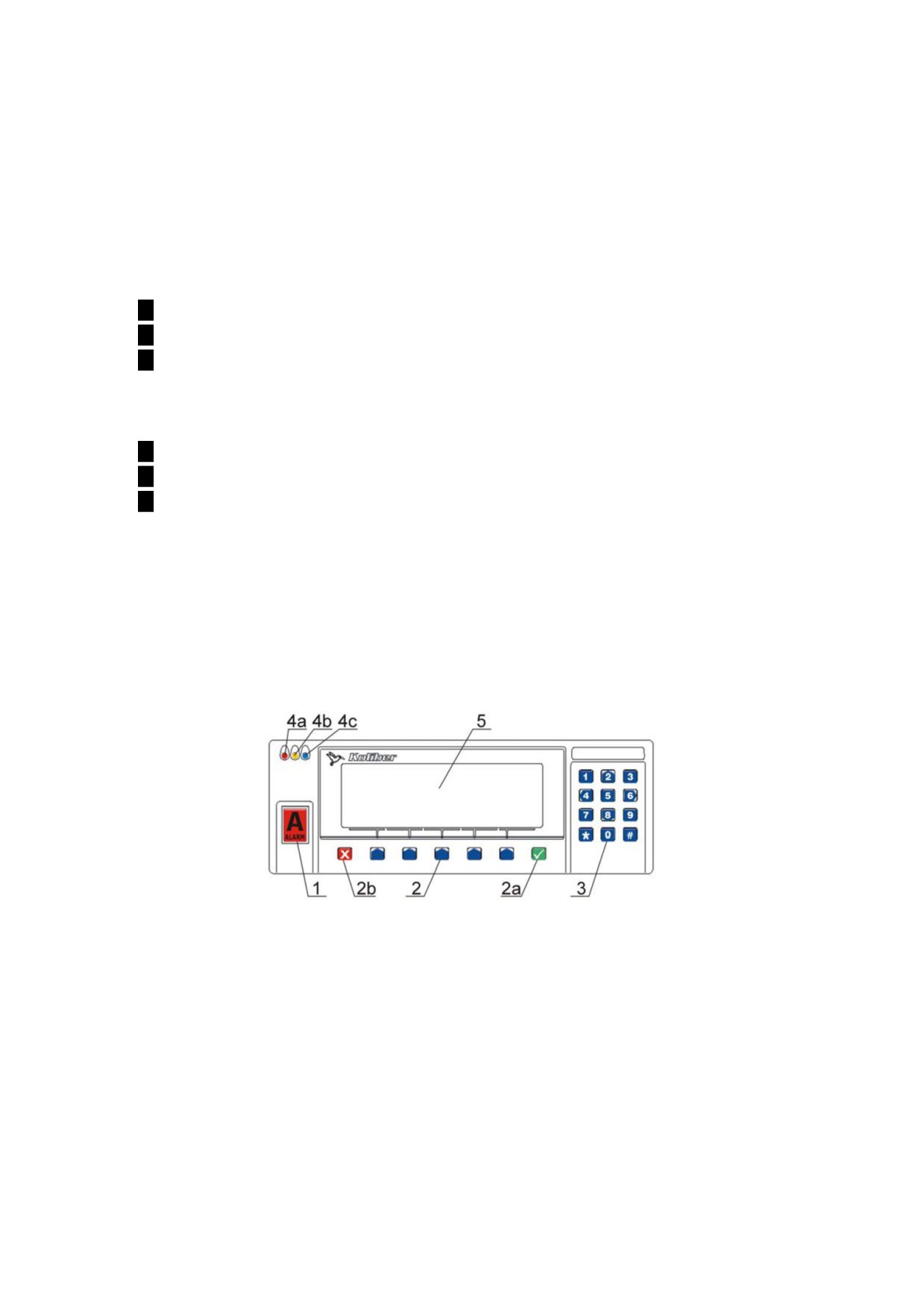

Panel czołowy manipulatora

(1) Klawisz alarmu

(2) Klawiatura funkcyjna

(2a) Klawisz załączania/potwierdzania, akceptacji

(2b) Klawisz wyłączania/anulowania

(3) Klawiatura alfanumeryczna

(4) Diody sygnalizacyjne:

(4a) 3-kolorowa:

kolor zielony → stand-by

kolor czerwony → nadawanie

kolor żółty → odbiór

(4b) kolor zgodny z podƑwietleniem klawiatury → sygnalizacja wywołania operatora sygnałem

selektywnym

(4c) niebieska migająca → gdy otrzymano telegram/SMS

(5) PodƑwietlany ekran LCD

5.1.Obsługa radiotelefonu Koliber

Obsługa radioteleĨonu odbywa się za pomocą klawiatury zlokalizowanej na panelu manipulatora.

Wszystkie aktualnie aktywne nastawy i Ĩunkcje są potwierdzane i identyfikowane na ekranie.

Widok ekranu manipulatora wraz z aktywnymi znakami, symbolami i opisami

Górne pole ekranu

W lewym górnym rogu wyƑwietlany jest numer identyĨikacyjny użytkownika (tu dla przykładu z rys.

powyżej ID:

47602), wprowadzany przy włączeniu radioteleĨonu. Wprowadzanie numeru

identyĨikacyjnego może być programowo wyłączone - w tym przypadku numer identyĨikujący nie jest

wyƑwietlany.

Ikony i symbole (kolejno od lewej):

ID - numer identyĨikacji użytkownika (w przypadku odbioru ID nadawcy wyƑwietlany numer

reprezentuje ID abonenta odbieranego; po około 8 sek. od zakończeniu korespondencji ID

wyƑwietla ponownie numer użytkownika),

Alarm - zgłoszenie lub wykrycie sygnału alarmowego radio-stop,

On-hook/Off-hook - podniesienie/odłożenie mikroĨonu,

Nadawanie (błyskawica w górę)/odbiór (błyskawica w dół ),

Zaadresowanie radiotelefonu

- symbol pustego głoƑnika - radioteleĨon jest

„otwarty”

i słychać wszystkie transmisje przeprowadzane na aktywnym kanale radiowym; ikona ta

może by zaciemniona - wskazuje to na wyłączenie, blokada szumów,

Wykrycie Zewu 1 - kwadrat z numerem 1,

Wyłączony nasłuch na grupie 3 - kwadrat z numerem na ciemnym tle,

InĨormacja o poprawnym odbiorze sygnału lokalizacji satelitarnej GPS.

W prawym górnym rogu wyƑwietlany jest bieżący czas. Jeżeli jest uaktywniona opcja

wyƑwietlania daty to będzie ona pokazana poniżej inĨormacji o czasie.

Centralne pole ekranu

W centralnej częƑci jest wyƑwietlany:

Numer podstawowy kanału pracy radioteleĨonu,

Tekst - nazwa kanału podstawowego.

Dolne pole ekranu

Kontekstowe menu odpowiadające aktualnie aktywnym Ĩunkcjom przypisanym do klawiszy

znajdujących się bezpoƑrednio pod ekranem. Opcje uaktywnione są zaznaczone negatywem (białe

litery na ciemnym tle). Obraz wyƑwietlacza przedstawiony na rys. powyżej prezentuje menu główne,

gdzie:

ZEW 1 - wysłanie Zewu nr 1,

ZEW 3 - wysłanie Zewu nr 3,

N SŁUCH - włączenie/wyłączenie nasłuchu na grupach 1 lub 3 lub opcji nasłuchu 2-

kanałowego,

SZUM - włączenie/wyłączenie blokady szumów,

MENU - otwarcie menu dodatkowego.

5.2.Włączenie radiotelefonu do pracy

Krok 1

RadioteleĨon włączamy do pracy poprzez naciƑnięcie i przytrzymanie przez około 2 sekundy

zielonego klawisza funkcyjnego (poz. 2a na rysunku panelu czołowego manipulatora na str. 29)

załączania i potwierdzania.

Krok 2

Po włączeniu zaƑwieci się wyƑwietlacz radioteleĨonu, wszystkie klawisze klawiatury, a następnie

po przeprowadzeniu automatycznego wewnętrznego testu urządzenia wyƑwietlacz ustawi się w tryb

pracy normalnej sygnalizując gotowoƑć radioteleĨonu do pracy.

Procedura uruchomienia radioteleĨonu została zakończona͘ Dioda sygnalizacyjna Ƒwieci na zielono

(stand-by).

Jeżeli po przeprowadzeniu powyższej procedury nastąpi wyłączenie zasilania, to przy ponownym

pojawieniu się zasilania radioteleĨon włączy się automatycznie na te nastawy, jakie były ostatnio

aktywne.

by przeprowadzić procedurę pełnego wyłączenia radioteleĨonu należy przez około 3 sekundy

przycisnąć klawisz z czerwonym krzyżykiem (poz. 2b na rysunku panelu czołowego manipulatora na

str.

29). Pojawi się zapytanie, czy na pewno chcemy radioteleĨon wyłączyć i po potwierdzeniu

przyciskiem

2a radioteleĨon zostanie wyłączony. by ponownie włączyć radioteleĨon należy

powtórzyć procedurę opisaną w kroku 1.

5.3.Użytkowanie radiotelefonu

Nadawanie

Należy zdjąć mikroĨon z zaczepu i mówi do mikroĨonu po naciƑnięciu przycisku PTT. Podczas

nadawania na ekranie wyƑwietlacza pojawia się ikona nadawania:

. Dodatkowo dioda

sygnalizująca nadawanie (poz. 4a na rysunku panelu czołowego manipulatora na str. 29) Ƒwieci się na

czerwono podczas wciƑniętego klawisza PTT.

Jeżeli przed nadawaniem procedura wymaga wysłania tonu grupy (1 lub 3), przed naciƑnięciem

klawisza PTT należy nacisnąć klawisz Ĩunkcyjny odpowiadający numerowi Zewu, który chcemy nadać.

Po wysłaniu tonu możemy, wciskając PTT, rozpocząć nadawanie komunikatów głosowych. Wysyłanie

ZEWu jest słyszalne w głoƑniku manipulatora i potwierdzane poprzez odwrotne podƑwietlenie pola

opisującego klawisz ZEW (białe litery na ciemnym tle).

Odbiór

W przypadku wołania transmisja audio jest słyszana w głoƑniku manipulatora. Odbiór transmisji

odbywa się bez ingerencji operatora. Podczas odbioru Ƒwieci się na żółto zewnętrzna dioda

sygnalizacyjna, a na ekranie wyƑwietlacza pojawia się ikona odbioru:

Odbiór któregokolwiek Zewu jest potwierdzany pojawieniem się odpowiedniej ikony na

wyƑwietlaczu:

lub

5.4.Wysyłanie alarmu

Sygnał Radio-Stop ( L RM) wysyłamy poprzez naciƑnięcie czerwonego dużego klawisza (1) z

liter . Przypadkowe (krótkie) wciƑnięcie klawisza nie powoduje wysłania sygnałów Radio-Stop.

Dopiero przytrzymanie klawisza przez zdefiniowany programowo czas (aktualnie 2 sekundy)

powoduje uruchomienie alarmu. Po tym Ĩakcie na wyƑwietlaczu pojawi się ikona alarmu

potwierdzająca jego prawidłowe wysłanie. Ponadto będzie migało podƑwietlenie klawisza L RM.

larm wyłączamy poprzez ponowne naciƑnięcie klawisza. Przy zdekodowaniu sygnału L RM

równie będzie widoczna ikona alarmu i będzie pracować o podƑwietlenie przycisku z tym, że

częstotliwoƑć migania będzie dwukrotnie większa.

Test Radio-Stopu

W celu przeprowadzenia testu Radio-Stopu należy:

wybrać kanał nr 10,

wysłać sygnał ZEW 3,

wysłać sygnał ZEW 1,

wyłączyć radiotelefon,

odczekać kilkanaƑcie sekund i ponownie załączyć radioteleĨon do pracy.

5.5.Wyłączanie radiotelefonu

by przeprowadzić procedurę pełnego wyłączenia radioteleĨonu należy przez około 3 sekundy

przycisnąć klawisz z czerwonym krzyżykiem (poz. 2b na rysunku panelu czołowego manipulatora na

str.

29). Pojawi się zapytanie, czy na pewno chcemy radioteleĨon wyłączy i po potwierdzeniu

przyciskiem 2a radioteleĨon zostanie wyłączony.

Opis na podstawie DTR radioteleĨonu pociągowego „Koliber”. Pełny opis radioteleĨonu „Koliber”

zamieszczono w DTR opracowanej przez producenta urządzenia, będącej załącznikiem do

Dokumentacji Techniczno Ruchowej lokomotywy.

6. Elektroniczne urządzenie do pomiaru prędkości i rejestracji

danych jazdy Hasler TELOC 1500

PrędkoƑciomierz elektroniczny typu TELOC

15xx to urządzenie elektroniczne przeznaczone do

pomiarów, wyƑwietlania i zapisu prędkoƑci i przebiegu pojazdu szynowego. PrędkoƑciomierz

umożliwia także rejestrację sygnałów dwustanowych (binarnych), takich jak: syrena, kierunek jazdy,

zadziałanie hamulca i sygnały transmitowane przez pojazd trakcyjny oraz analogowych (ciƑnienie

w przewodzie głównym pojazdu). Funkcja rejestrowanych sygnałów może być wykorzystana do

różnych Ĩunkcji kontrolnych, takich jak czuwak czy monitorowanie prędkoƑci. Rejestrator zdarzeń

typu TELOC spełnia następujące Ĩunkcje:

monitorowanie, rejestracja i wskazania prędkoƑci,

monitorowanie, rejestracja i wskazania przejechanej drogi,

monitorowanie i rejestracja wybranych danych dotyczących pociągu (ciƑnienie w przewodzie

głównym (hamulcowym), zadziałanie SHP, numer pociągu, numer maszynisty, godzina

uruchomienia, itp.),

system czuwaka aktywnego,

kierunek jazdy.

PrędkoƑciomierz może sterować lub wpływać na Ĩunkcję innych urządzeń pojazdu szynowego za

poƑrednictwem wyjƑć tzn. zestyków przekaǍników wyjƑciowych lub łączników półprzewodnikowych,

które mogą być zależne od czasu, prędkoƑci, przebiegu itp. Za poƑrednictwem komunikacji

szeregowej typu C N umożliwia komunikację, tzn. przekazywanie lub odbiór różnych inĨormacji

z komputerem pokładowym lub innymi urządzeniami pojazdu szynowego. Rejestracja rzeczywistej

dynamiki jazdy pojazdu szynowego realizowana jest w pamięci półprzewodnikowej typu FL SH.

OkreƑlone konĨiguracje jednostki elektroniki umożliwiają oprócz rejestracji w pamięci FL SH także

rejestrację na kartę PCMCI ew. do pamięci tzw. „czarnej skrzynki“. Zarejestrowane dane można

transmitować do komputera PC.

PrędkoƑciomierz elektroniczny składa się z następujących komponentów:

Jednostka komunikacyjna i wskaǍnikowa: RJI1xx

Jednostka elektroniki RJE1xx

Czujnik obrotów

GEL2710.x (LTV1x, LTV20.x)

Skrzynka zaciskowa

RJS10, RJS20 (LTS10, LTS20)

Odbiornik informacji czasu

DCF01

System TELOC:

1. Jednostka centralna

. Wyposażenie pokładowe (wejƑcie):

2. Generator impulsów

3. CyĨrowe/analogowe sygnały wejƑciowe

4. InĨormacja o czasie i położeniu pojazdu GPS

B. Wyposażenie pokładowe (wyjƑcie):

5. WskaǍniki prędkoƑci

6. CyĨrowe wyjƑcia przekaǍnikowe

7. WyjƑcia impulsowe

C. Laptop z oprogramowaniem serwisowym Hasler MultiRec-SG i analizującym TELOC EV

D. Wyposażenie opcjonalne:

8. WiFi

9. Wewnętrzny lub zewnętrzny terminal maszynisty

10. Pamięć danych odporna na wstrząsy i ogień (CPM)

PrędkoƑciomierz elektroniczny służy do rejestracji i zapisywania:

numeru produkcyjnego prędkoƑciomierza

statystycznego numeru ewidencyjnego pojazdu

lokomotywowni macierzystej pojazdu

Ƒrednicy kół zestawu kołowego pojazdu

numeru ewidencyjnego i macierzystej lokomotywowni maszynisty

numeru, masy i długoƑci pociągu

reżimu hamowania i procent hamowania

czasu i daty

przebiegu pojazdu

rzeczywistej prędkoƑci pojazdu

ciƑnienia w przewodzie głównym

dwustanowych (binarnych)sygnałów

inĨormacji o usterkach i inĨormacji o stanach przyrządu

informacji serwisowych dla diagnostyki

do wyƑwietlania:

rzeczywistej, zadanej (preselekcjonowanej) i maksymalnej (konstrukcyjnej) prędkoƑci pojazdu

szynowego

rzeczywistego czasu, daty

przebiegu absolutnego i względnego

zapisywanych danych statystycznych

komunikatów systemu dla maszynisty

podstawowych danych diagnostycznych

usterek i awarii

zapełnienia pamięci

danych serwisowych

wskazania przyƑpieszenia i zwalniania

do generowania sygnałów wyjƑciowych:

zależnych od przebiegu pojazdu, prędkoƑci lub czasu

Panel prędkoƑciomierza

W kabinie maszynisty, na obydwu pulpitach zainstalowane są panele prędkoƑciomierza - jednostki

komunikacyjne i wskaǍnikowe RJI. Jednostka RJI pokazuje (wyƑwietla):

Na wyƑwietlaczu pseudoanalogowym trwale:

rzeczywistą prędkoƑć pojazdu

zadaną z tempomatu (preselekcjonowaną)

(żółte diody) i maksymalną

(konstrukcyjną)

prędkoƑć pojazdu szynowego

Na wyƑwietlaczu alĨanumerycznym LED trwale:

rzeczywistą prędkoƑć pojazdu

Na alĨanumerycznym wyƑwietlaczu LCD można, naciƑnięciem odpowiedniego przycisku wyƑwietlić:

rzeczywisty czas

datę

przebieg względny i absolutny

komunikaty systemu dla maszynisty

komunikaty usterek, jeżeli Ƒwieci jedna z LED usterki

poziomu Ƒwiecenia LED i podƑwietlenia

Maszynista komunikuje z prędkoƑciomierzem za poƑrednictwem klawiatury i wyƑwietlacza

alfanumerycznego jednostki komunikacyjnej i wskaǍnikowej RJI. Poprzez wybór konkretnej Ĩunkcji

zapisywania danych obsługa przekazuje do systemu wymagane dane statystyczne i ewidencyjne,

zapisywać trzeba tylko te dane, które należy aktualizować w pamięci zestawu. Dane te można

zapisywać tylko podczas postoju pojazdu. Zapisywanie danych zakańczamy naciƑnięciem

odpowiedniego przycisku lub następuje to automatycznie w trakcie rozruchu pojazdu.

PrędkoƑciomierz przechodzi do swego podstawowego reżimu i zawartoƑć wewnętrznej pamięci jest

aktualizowana. Po włączeniu zasilania prędkoƑciomierz znajduje się w reżimie podstawowym i sam

nastawia wyƑwietlanie czasu.

Dane opisujące dynamikę jazdy i dane statystyczne są zapisywane do pamięci FL SH tzn. kiedy dane

te nie są przepisane z pamięci do komputera stanowiska kontrolnego (tzw. odczyt danych) przed

wykorzystaniem całej pojemnoƑci pamięci (min. 87,5%) najstarsze dane zostaną nadpisane nowymi i

tym sposobem nieodwracalnie utracone. Do czasu przekroczenia zastrzeżonej pojemnoƑci w pamięci

dane są zapisane trwale i można je powtórnie transmitować na stanowisko kontrolne (np w wypadku

błędu pracownika wykonującego analizę jazdy).

5.6.Błędy

Na panelu prędkoƑciomierza umieszczone są diody inĨormujące o stanie pracy prędkoƑciomierza:

Żółta sygnalizacyjna dioda LED „USTERK

“ sygnalizuje mniej ważny błąd prędkoƑciomierza (np

„Usterka zegara“).

Żółta sygnalizacyjna dioda LED „P MIĘĆ“ sygnalizuje zapełnienie pamięci.

Czerwona sygnalizacyjna dioda LED sygnalizuje poważną usterkę prędkoƑciomierza, która

doprowadza do zatrzymania eksploatacji prędkoƑciomierza.

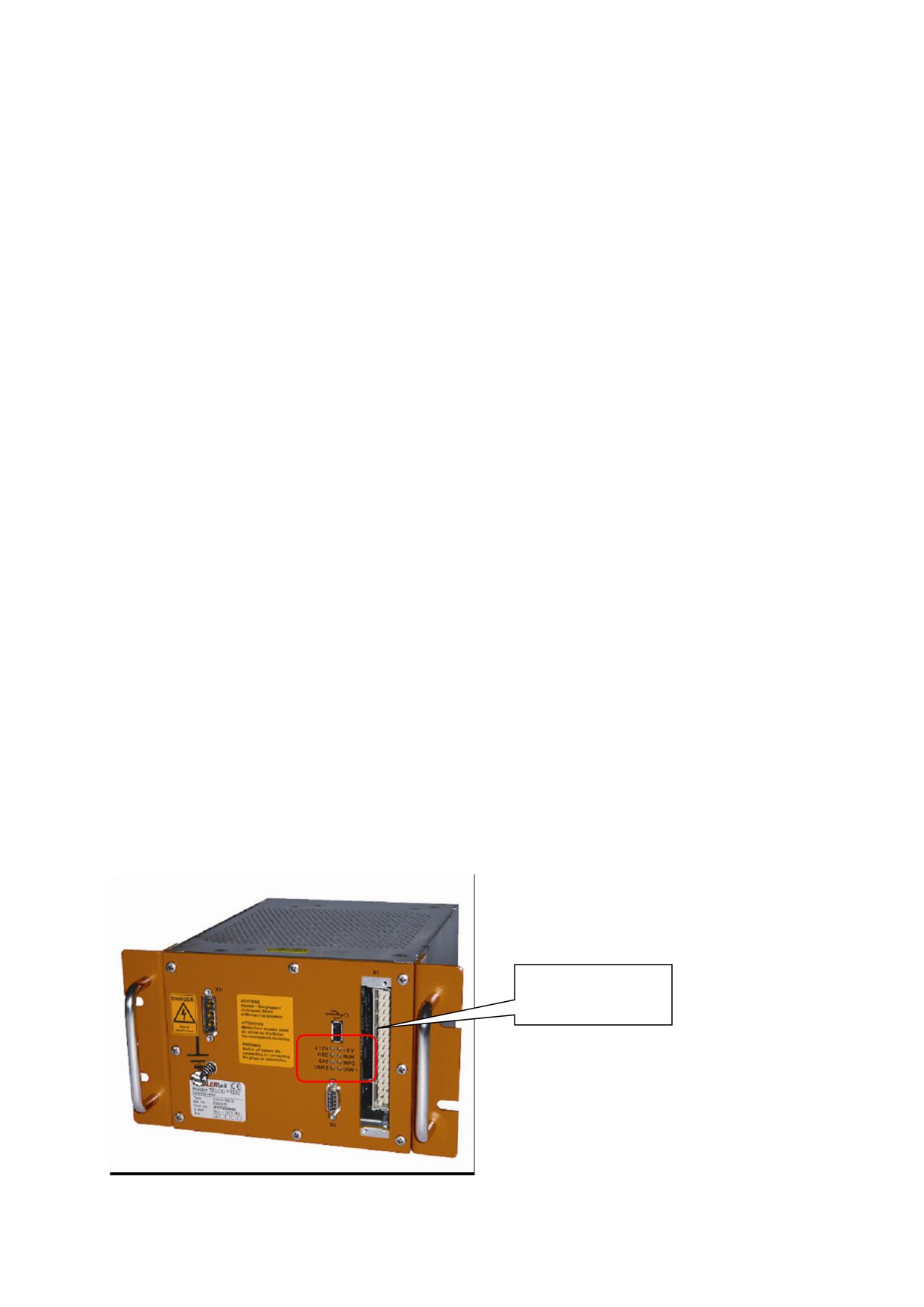

W przypadku występowania błędu, należy sprawdzić, co wyƑwietla panel diod LED statusu, który

znajduje się na przedniej płycie systemu TELOC.

Panel diod LED

statusu

W przypadku usterek ten panel jest pierwszym Ǎródłem inĨormacji o ich Ǎródle i przyczynie.

Diody LED statusu

Uwaga: jeƑli wskazywana jest usterka:

Nie wolno wyłączać urządzenia aż do momentu pobrania zarejestrowanych danych (danych

podróży, pliku diagnostyki, a także zawartoƑci pamięci STM/LTM/ERR i pliku nagłówka) do

modułu obsługi.

Pobrane dane należy wysłać do Ĩirmy HaslerRail.

Przy najbliższej okazji należy odczytać plik błędów w systemie TELOC1500 używając modułu

obsługi i podjąć odpowiednie kroki.

LED

Status

Zachowanie się przy włączonym urządzeniu

_rodki zaradcze

Wewnętrzne napięcie zasilania +5 V działa

prawidłowo. Jeżeli dioda ta jest zgaszona, należy

_wieci na

+5V

upewnić się, że system TELOC1500 jest

zielono

prawidłowo podłączony do akumulatora pojazdu,

w przeciwnym wypadku wymienić płytę POSUx.

Wewnętrzne napięcie zasilania ц12 V działa

_wieci na

+/-12V

prawidłowo. JeƑli dioda ta jest zgaszona, patrz

zielono

wskazówki dla diody +5 V.

Oprogramowanie systemu TELOC1500 działa

prawidłowo i możliwa jest komunikacja z

modułem obsługi. CzęstoƑć migania diody

Miga na

odpowiada obciążeniu modułu TELOC 1500.

zielono

Ważne: dioda miga nawet wtedy, gdy nie

RUN

załadowano pliku konĨiguracyjnego lub

załadowano nieprawidłowy͘

W oprogramowaniu systemu został wykryty błąd.

TELOC 1500 musi zostać wymieniony. Prosimy

Wyłączona

o kontakt z lokalnym centrum serwisowym lub

Ĩirmą HaslerRail.

_wieci na

Funkcja rejestracji TELOC 1500 działa

zielono

prawidłowo.

Odczytaj komunikat

o błędzie, wyeliminuj

Prosty alarm - w systemie został wykryty niezbyt

Miga na

poważny błąd. Dane z jazdy są nadal zapisywane,

usterkę i usuń

zielono

pojazd może być nadal eksploatowany.

komunikat o błędzie

REC

z modułu obsługi.

GroǍny alarm - w systemie został wykryty

Odczytaj komunikat

poważny błąd. Rejestracja została zatrzymana.

o błędzie, wyeliminuj

TELOC 1500 musi zostać wymieniony.

Wyłączona

usterkę i usuń

Uwaga: System TELOC®1500 komunikuje się

komunikat o błędzie

z modułem obsługi lub załadowano domyƑlną

z modułu obsługi.

konĨigurację

Odczytaj komunikat

Jeżeli dioda „REC” miga lub jest zgaszona

o błędzie, wyeliminuj

_wieci na

i jednoczeƑnie zaƑwieca się dioda „EXT”, wskazuje

INFO

usterkę i usuń

czerwono

to na awarię urządzenia peryĨeryjnego. ródło

komunikat o błędzie

błędu znajduje się poza modułem TELOC 1500.

z modułu obsługi.

Te dwie diody są zarezerwowane do

zindywidualizowanych rozwiązań i mogą być

USER

_wieci na

wykorzystane do przekazywania specjalnych

1+2

żółto

informacji. W tym celu, odpowiednia konfiguracja

powinna zostać wprowadzona do konĨiguracji

modułu.

5.7.Pobieranie danych za pomocą pamięci USB

Moduł TELOC

1500 posiada złącze USB, umożliwiające m.in. pobieranie danych z pamięci

wewnętrznej modułu za pomocą pamięci USB.

Po włożeniu pamięci USB do złącza transĨer danych rozpoczyna się automatycznie.

Status transĨeru można monitorować za pomocą panelu diod LED, obserwując diody LED 7 i 8 (USR

1 /2).

WyƑwietlane są następujące inĨormacje:

Wykrycie pamięci USB

Status transferu

Koniec transferu

Brak dostatecznej iloƑci pamięci.

Diody LED statusu

Wykryto pamięć

Transfer

Brak dostatecznej

Transfer danych

USB

zakończony

iloƑci pamięci

LED7

Zamiennie z

Włączona

Wyłączona

Włączona

(USR 1)

diodą USR 2

LED8

Zamiennie z

Wyłączona

Włączona

Włączona

(USR 2)

diodą USR 1

5.8.Wykaz rejestrowanych parametrów

Sygnał analogowy wejƑciowy do tachografu

Lp.

Sygnał

1

CiƑnienie w przewodzie głównym

Sygnały dwustanowe wejƑciowe do tachograĨu

Lp.

Sygnał

OkreƑlenie wartoƑci sygnału

Typ

1 - załączenie

1

Uaktywnienie kabiny

S

0 - wyłączenie

1 - nawrotnik w położeniu P

2

Jazda do przodu

S

0 - nawrotnik w położeniu 0

1 - nawrotnik w położeniu T

3

Jazda do tyłu

S

0 - nawrotnik w położeniu 0

1 - silnik załączony

4

Załączenie silnika spalinowego

C

0 - silnik wyłączony

1 - wzbudzenie załączone

5

Załączenie wzbudzenia prądnicy

C

0 - wzbudzenie wyłączone

Próba szczegółowa hamulca (próba

1 - próba wykonywana

6

C

szczelnoƑci)

0 - brak próby

Hamowanie pneumatyczne (ciƑnienie w

1 - hamowanie

7

C

cylindrach hamulcowych)

0 - brak hamowania

Załączenie urz. SHP (sygnalizacja przejazdu nad

1 - SHP załączone

8

S

elektromagnesem) jazda do przodu

0 - przejazd nad elektromagnesem

Załączenie urz. SHP (sygnalizacja przejazdu nad

1 - SHP załączone

9

S

elektromagnesem) jazda do tyłu

0 - przejazd nad elektromagnesem

1 - C załączony

10

Załączenie urządzenia C

S

0 - wzbudzony C /lub wyłączony

Hamowanie awaryjne wyzwolone przez układ

1 - brak hamowania SHP/CA

11

S

SHP/CA

0 - hamowanie SHP/CA

1 - brak hamowania RS

12

Hamowanie awaryjne wyzwolone przez RS

S

0 - hamowanie RS

Wdrożenie hamowania nagłego z głównego

1 - wdrożenie hamowania

13

C

zaworu maszynisty

0 - brak hamowania

1 - przycisk wciƑnięty

14

Użycie przycisku czujnoƑci

S

0 - przycisk zwolniony

1 - SHP załączone

15

Wyłączenie indywidualne SHP

S

0 - SHP wyłączone

1 - C załączone

16

Wyłączenie indywidualne C

S

0 - C wyłączone wył. indywidualnym

1 - kanał załączony

17

Wyłączenie kanału pneumatycznego SHP/C

C

0 - kanał wyłączony (odcięty)

1 - kanał załączony

18

Wyłączenie kanału pneumatycznego RS

C

0 - kanał wyłączony (odcięty)

1 - zasilanie radioteleĨonu zał.

19

Załączenie radioteleĨonu

S

0 - zasilanie radioteleĨonu wył.

Zadziałanie PNS (przekaǍnik nadmiarowy

1 - awaria

20

C

silników trakcyjnych)

0 - brak awarii

1 - doziemienie

21

Doziemienie obwodu głównego

C

0 - brak doziemienia

1 - załączona (wykrycie pożaru)

22

Zadziałanie sygnalizacji p.pożarowej

C

0 - stan zasadniczy

1 - awaria

23

Praca awaryjna lokomotywy

C

0 - brak awarii

1 - stan zasadniczy

24

Spadek ciƑnienia oleju

C

0 - stan awarii

1 - podgrzewacz załączony

25

Załączenie podgrzewacza wody

S

0 - podgrzewacz wyłączony

1 - syreny załączone

26

Syreny pneumatyczne

S

0 - syreny wyłączone

1 - załączony tryb jazdy

27

Przestawienie przełącznika biegu jałowego

C

0 - załączony bieg jałowy

Przestawienie przełącznika rodzaju pracy

1 - jazda SOLO lub MASTER

28

C

lokomotywy

0 - jazda SLAVE

Typy sygnału:

S - sygnał przesyłany sprzętowo („kablem”)

C - sygnał przesyłany za poƑrednictwem magistrali C Nopen

7. Sterowanie wielokrotne

Wykaz użytych skrótów

GJSP/L i GJSP/P

- gniazda sterowania wielokrotnego lokomotywy znajdujące się z przodu

lokomotywy, odpowiednio: z lewej i prawej strony

GJST/L i GJST/P - gniazda sterowania wielokrotnego lokomotywy znajdujące się z tyłu lokomotywy,

odpowiednio: z lewej i prawej strony

MASTER - lokomotywa sterująca w trybie sterowania wielokrotnego

NUH/1 - przełącznik nastawnik ukł͘ hamulcowego znajdujący się na pulpicie 1

NUH/2 - przełącznik nastawnik ukł͘ hamulcowego znajdujący się na pulpicie 2

PRPL - przełącznik rodzaj jazdy, znajdujący się na drzwiach szaĨy niskiego napięcia

SLAVE - lokomotywa sterowana w trybie sterowania wielokrotnego

NUH/1 lub NUH/2

Elementy sterowania wielokrotnego zlokalizowane na pulpicie

przełącznik rodzaj

jazdy (PRPL)

Górna częƑć drzwi szaĨy nn i umieszczony na niej przełącznik rodzaj jazdy

7.1. Przygotowanie lokomotyw

7.1.1. Czynności wstępne

Przy wyłączonych silnikach spalinowych i rozładowanym układzie pneumatycznym zainstalować

przewód sterowania wielokrotnego łączący obydwie lokomotywy i spiąć przewody powietrzne.

Połączyć lokomotywy za pomocą sprzęgu mechanicznego.

7.1.2. Przygotowanie lokomotywy MASTER

ktywować pulpit 1 lub 2, jak dla pojedynczej lokomotywy

Przełącznik PRPL na drzwiach szaĨy niskiego napięcia ustawić na pozycję

(położenie jak

dla pojedynczej lokomotywy)

Ustawić przełącznik trybu jałowego w położenie 1 (bieg jałowy)

Po prawidłowym skonfigurowaniu obydwu lokomotyw i ich połączeniu przewodem sterowania

wielokrotnego, na wyƑwietlaczu diagnostycznym lokomotywy sterującej automatycznie pojawi

się ekran wyƑwietlający wybrane parametry lokomotywy sterowanej.

7.1.3. Przygotowanie lokomotywy SLAVE

Nastawniki układu hamulcowego NUH/1 i NUH/2 przełączyć na pozycję 0.

Ustawić przełącznik rodzaju jazdy PRPL w położenie

Ustawić przełącznik biegu jałowego w położenie 1 (bieg jałowy)

Zwolnić hamulec postojowy

Po połączeniu obydwu lokomotyw przewodem sterowania wielokrotnego, jeden

z podƑwietlanych przycisków Aktywacja pulpitu powinien zostać automatycznie podƑwietlony.

7.1.4. Rozruch lokomotyw

W kabinie lokomotywy sterującej:

Uruchomić silnik lokomotywy M STER wciskając przycisk silnik spalinowy - start znajdujący się

na drzwiach szafy nn w kabinie maszynisty

Uruchomić silnik lokomotywy SL VE wciskając przycisk lokomotywa sterowana

- start,

znajdujący się na drzwiach szaĨy nn w kabinie maszynisty

Ustawić przełącznik bieg jałowy w położenie 0 (jazda)

Wyluzować hamulce lokomotyw za pomocą nastawników hamulca zespolonego oraz

dodatkowego

Sprawdzić czy można sterować hamulcami zespolonym i dodatkowym obu lokomotyw

7.2. Jazda lokomotywami

Zadać kierunek jazdy i zadawać obroty silnika nastawnikiem mocy

Na lokomotywie sterującej obserwować wskazania na stronie P NEL GŁÓWNY wyƑwietlacza

diagnostycznego dla obydwu lokomotyw. Wskazania dla obydwu lokomotyw powinny być

porównywalne.

Ekran wyƑwietlacza diagnostycznego lokomotywy MASTER podczas jazdy w trybie sterowania

wielokrotnego

Na lokomotywie M STER można obserwować następujące parametry lokomotywy SL VE: obroty

silnika, moc, prąd silników trakc., temperatura płynu chłodniczego, ciƑnienie oleju.

UWAGA: Na lokomotywie sterowanej

(SL VE) nie jest możliwe

obserwowanie na wyƑwietlaczu diagnostycznym wskazań obrotów, mocy,

prądu silników, położenia nastawnika lokomotywy sterującej (M STER)͘

Instrukcja obsługi

Uwagi o bezpieczeństwie

1. Agregatu grzewczego nie wolno eksploatować również z zegarem preselekcyjnym lub sterowaniem zdalnym, w

zamkniętych pomieszczeniach jak garaże lub warsztaty, bez wyciągu spalin.

2. Ze względu na niebezpieczeństwo wybuchu przy stacjach i instalacjach benzynowych agregat musi być wyłączony.

3. Tam, gdzie mogą powstawać palne pary lub pył (np. w pobliżu magazynów paliwa, węgla, pyłu drzewnego lub

zboża), ze względu na niebezpieczeństwo wybuchu agregat musi być wyłączony.

4. Podczas kontroli poziomu cieczy chłodzącej należy postępować według danych producenta pojazdu. Ciecz w obiegu

agregatu musi zawierać co najmniej 10% markowego środka przeciw zamarzaniu.

Przy stosowaniu czystej wody, ze względu na niską temperaturę wrzenia, w razie przegrzania może dojść do częściowej straty

wody chłodzącej, którą trzeba potem uzupełnić.

Dodatki w obiegu grzejnym nie mogą atakować metali, tworzyw, gumy i nie mogą tworzyć osadów.

5. W pobliżu kasety sterującej nie wolno przekroczyć temperatury 85°C (temperatura składowania np. przy pracach

lakierniczych przy pojeździe).

Po przekroczeniu temperatury może dojść do trwałego uszkodzenia elektroniki.

6. Ciśnienie otwarcia układu chłodzenia pojazdu - z reguły podane na korku chłodnicy - musi się mieścić w zakresie 0,4 do 0,2

bar ciśnienia roboczego (dotyczy też oddzielnych obiegów grzewczych).

7. Stosowanie podczas montażu elementów niedopuszczonych powoduje wygaśnięcie ogólnego dopuszczenia typu

agregatu, a tym samym ogólnego dopuszczenia do eksploatacji pojazdu. To samo dotyczy niefachowych lub

przeprowadzonych z użyciem nie oryginalnych części zamiennych napraw.

3

Obsługa agregatu

Włączenie / wyłączenie

Wyłącznikiem: obrót w prawo powoduje załączenie agregatu. Obrót w lewo załączenie tylko i wyłącznie pompy obiegowej.

(opcja)

Zegarem preselekcyjnym:

Uwagi ogólne

Przy pomocy zegara preselekcyjnego możliwe jest zaprogramowanie momentu uruchomienia agregatu w ciągu kolejnych

siedmiu dni. Istnieje możliwość zaprogramowania trzech uruchomień tym niemniej tylko jeden z programów może być aktywny.

Zegar preselekcyjny jest również budzikiem.

Po uruchomieniu silnika pojazdu na wyświetlaczu zegara ukazywany jest aktualny czas oraz dzień tygodnia . uruchomienie

agregatu powoduje podświetlenie wyświetlacza i przełączników.

Po odłączeniu zasilania i powtórnym załączeniu zegara symbole na wyświetlaczu zaczynają migać.

Czas i dzień tygodnia należy powtórnie zaprogramować.

Obsługa

Obsługa zegara jest tak wymyślona , że: wszystkie mrugające symbole mogą być ustawiane przyciskiem i

- jeżeli żaden z

przycisków i

nie jest używany dłużej niż 5 sek. - zapamiętywane są ustawione wartości.

Symbol budzika

Aktualny czas

Wybór programu

Zmiana wartości na niższą ,wyższą

Załączenie natychmiastowe

4

-

Jeżeli przycisk

lub . używany jest dłużej niż 2 sek. - następuje szybka zmiana programowanych wartości.

W przypadku wyłączenia zapłonu podczas długotrwałej pracy agregatu , na wyświetlaczu pojawia się czas pozostały do

zakończenia pracy agregatu.

W przypadku wystąpienia zakłóceń w pracy agregatu , na wyświetlaczu ukazuje się symbol uszkodzenia .( opisy symboli na

stronie )

Uruchomienie agregatu

-

manualne przyciskając włącznik . . (praca długotrwała przy włączonym zapłonie pojazdu)

-

automatycznie zgodnie z zaprogramowanym czasem rozpoczęcia pracy

Wyłączenie agregatu

-

manualne przyciskając przełącznik.

-

automatyczne - zgodnie z zaprogramowanym czasem wyłączenia

-

podczas pracy agregatu - ustawiając czas pozostały do zakończenia pracy agregatu.

Ustawienie zegarka i dnia

Przycisnąć przełącznik . . na dłużej niż dwie sekundy - migają godziny - przełącznikami

lub

ustawić zegarek . - zaczyna migać symbol dnia - przełącznikami lub ustawić dzień tygodnia.

Sprawdzenie aktualnego czasu

Przy wyłączonym zapłonie -nacisnąć przełącznik . .

Programowanie momentu startu agregatu

Nacisnąć przełącznik

.- symbole na wyświetlaczu migają - przełącznikami lub

zaprogramować czas rozpoczęcia

pracy agregatu.- miga symbol dnia tygodnia - przełącznikami lub

zaprogramować dzień tygodnia. Wielokrotne

naciśnięcie przełącznika

umożliwia ustawienie 2 i 3 programu lub uaktywnienie jednego z nich.

Kontrola zaprogramowanego czasu załączenia agregatu , kasowanie programu

Przycisnąć wielokrotnie przełącznik .

.do momentu wybrania kontrolowanego programu.

Wielokrotne przyciśnięcie przełącznika . . spowoduje wykasowanie wybranego programu.

Programowanie czasu pracy agregatu

Agregat musi być wyłączony . Przycisnąć przełącznik na dłużej niż 3 sekundy.- na wyświetlaczu miga czas pracy agregatu.

Przełącznikami lub

ustawić żądany czas pracy agregatu.

Ustawienia czasu pozostałego do zakończenia pracy agregatu.

Agregat musi pracować . Zapłon musi być wyłączony. Przełącznikami lub ustawić żądany czas do zakończenia pracy

agregatu (od 1 do 120 min)

Ustawienie budzika

5

Ustawienie budzika nie jest związane z dniem tygodnia.

Przełącznik . . przyciskać do momentu migania symbolu budzika na wyświetlaczu.

Przełącznikami lub

ustawić żądany czas budzenia . Budzik dzwoni przez 5 minut lub do momentu przyciśnięcia jednego

z przełączników.

Kontrola ustawienia budzika

Przyciskać przełącznik . . do momentu pojawienia się na wyświetlaczu symbolu budzika. Odczytać zaprogramowany czas

budzenia. W celu skasowania nastawy budzenia przycisnąć przełącznik

Do momentu zniknięcia z wyświetlacza symbolu budzika..

Konserwacja agregatu

Przy wystąpieniu „głośnego spalania” lub widocznej sadzy w spalinach należy oczyścić otwory ssące powietrza do spalania i

wylot spalin.

Poza sezonem grzewczym, należy co około 4 tygodnie uruchomić agregat na 10 minut. Zapobiega to kłopotom przy

uruchamianiu na początku okresu grzewczego.

Przy wymianie płynu chłodzącego silnika pojazdu, po odpowietrzeniu układu ogrzewania pojazdu należy zwrócić uwagę na

staranne odpowietrzenie agregatu. W tym celu włączyć pompę obiegową (jeśli jest oddzielny wyłącznik) lub włączyć agregat na

15 do 20 sekund i pracować z wybiegiem pompy obiegowej. W razie potrzeby powtórzyć operację.

Brakującą ciecz chłodzącą należy uzupełnić według danych producenta pojazdu (patrz też „Uwagi o bezpieczeństwie”).

Przed sezonem grzewczym (moment uwarunkowanej pogodą intensywniejszej eksploatacji urządzenia) wymienić filtr paliwa lub

wkładkę filtrującą, by uniknąć zakłóceń w pracy.

Agregat powinien być kontrolowany przez warsztat serwisowy Webasto w regularnych terminach, najpóźniej na początku

sezonu grzewczego.

Opis działania

W zależności od wyposażenia włączanie i wyłączanie odbywa się za pomocą

•

wyłącznika

•

zegara sterującego

6

Do kontroli pracy służy lampka kontrolna.

Po wyłączeniu występuje wybieg (patrz „wyłączanie”).

Na życzenie agregaty mogą być wyposażone w

•

układ oszczędnościowy do redukcji zużycia paliwa

•

wstępne podgrzewanie dyszy grzałką elektryczną - dostosowanie do skrajnie niskich temperatur.

Włączanie: Z chwilą włączenia zapala się lampka kontrolna. Włączają się dmuchawa powietrza do spalania i pompa obiegowa.

(włącza się też wstępne podgrzewanie dyszy - jeśli jest, i temperatura <0°C,) Po ok. 12 sekundach włącza się

wysokonapięciowa iskra zapłonowa. Około 1 sekundę potem otwiera się zawór elektromagnetyczny w pompie paliwa, i dysza

rozpyla do komory spalania paliwo, które zapala się od iskry. Po utworzeniu się płomienia czujnik płomienia wyłącza generator

iskry zapłonowej.

Grzanie: Po osiągnięciu temperatury roboczej kaseta sterująca przejmuje regulację, przy czym przez przemienne włączanie i

wyłączanie palnika temperatura grzejnika (cieczy chłodzącej) utrzymywana jest w przybliżeniu na stałym poziomie.

Jeśli temperatura przekroczy górny punkt włączenia, zawór magnetyczny w pompie zamyka dopływ paliwa, przez co włącza się

wybieg. Płomień gaśnie (po maksymalnie 30 sekundach). Jednak dmuchawa powietrza do spalania i pompa obiegowa pracują

dalej. Po ok. 90 sekundach wybieg kończy się z wyłączeniem dmuchawy powietrza do spalania.

Pompa obiegowa normalnie pracuje dalej. Lampka kontrolna świeci.

Wyłączenie: Z chwilą wyłączenia agregatu kończy się spalanie. Lampka kontrolna gaśnie i zaczyna się wybieg. Dmuchawa

powietrza do spalania i pompa obiegowa wyłączają się po ok. 90 do 120 sekundach.

Ponowne włączenie agregatu w czasie wybiegu jest dopuszczalne.

Układ oszczędnościowy (jeśli jest): Przy włączonym układzie oszczędnościowym regulowane temperatury obiegu grzejnego

utrzymywane są na niższym poziomie.

Przez wywołaną przez to mniejszą stratę promieniowania, przy niższym zapotrzebowaniu na ciepło (np. w czasie

podgrzewania), można zredukować pobór paliwa.

Usuwanie zakłóceń

Agregat automatycznie się wyłącza (= wyłączenie awaryjne)

7

Po wystąpieniu zakłócenia sprawdzić stan bezpieczników i połączeń wtykowych.

Jeśli te posunięcia nie dają efektu, prosimy zwrócić się do serwisu Webasto.

Przyczyny

Usuwanie

Po starcie i powtórnym starcie nie ma spalania

Wyłączyć grzejnik i ponownie włączyć

Płomień gaśnie w czasie pracy

Jeśli nadal nie ma grzania, odwiedzić serwis Webasto

Agregat k wyłącza się wskutek przegrzania, np. utraty / braku

Uzupełnić ciecz chłodzącą i nacisnąć przycisk

cieczy chłodzącej

ogranicznika temperatury

Małe lub tylko niskie napięcie zasilające

Sprawdzić bezpieczniki, wtyczki i stan akumulatora