содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..

Глава 4. РАБОТА ДЕТАЛЕЙ ОБУВИ

При носке обуви ее детали и соединяющие швы подвергаются простым и

сложным нагрузкам повторного и переменного характера.

§ 1. ДЕТАЛИ ВЕРХА ОБУВИ

Наружные детали верха обуви в зависимости от их положения на стопе делят

на более и менее ответственные. К первым относятся детали, закрывающие

переднюю часть стопы от пальцев до начала плюсны, ко вторым —

закрывающие плюсну, пятку и голень.

Носок является наиболее выступающей частью обуви, поэтому он должен

иметь и долго сохранять красивый внешний вид. Т. к. носок воспринимает

наибольшие внешние воздействия, оставляющие на нем загрязнения и

царапины, то материал, из которого носок изготовляют, должен иметь

красивую и стойкую к внешним ^воздействиям лицевую поверхность, хорошо

очищаться от грязи и реставрироваться.

^Значительным нагрузкам при движении человека подвергается союзка обуви,

находящаяся над плюснефаланговым сочленением стопы. При переносе опоры

стопы на пучки союзка сильно изгибается. При сгибании стопы на материале

образуются складки, направленные перпендикулярно продольной линии стопы

или под углом 85—120° к ней (А. Н. Калита). В зависимости от толщины

материала и конструкции обуви радиус кривизны складок различен: от 0,5—

1 мм на мягких и тонких материалах до 5—10 мм на жестких и толстых

(юфть). Многократный изгиб материала приводит к его разрушению. Считают,

что материал для верха обуви должен выдерживать до разрушения не менее

1,5 млн. повторных изгибов.

Область появления складок на союзке обуви находится

в пределах 0,62—0,78 Д. Материал верха вслед за изгибом стопы в

плюснефаланговом сочленении сжимается в продольном направлении примерно

на 15—20%. Естественно, что при этом образуются складки. Количество и

высота складок зависят от плотности прилегания верха обуви к стопе в

указанном участке, толщины материала и других факторов.

Чем меньше прилегает верх обуви к стопе, тем выше и длиннее складки. В

основном при изгибе материал разрушается в складках, имеющих радиус

изгиба менее 1 мм.

Образовавшиеся складки при касании стопы впитывают выделяемый ею пот,

что приводит к преждевременному износу материала. Пропитывание материала

подкладки бактерицидными веществами снижает действие пота и замедляет

разрыв материала верха обуви.

Переда из юфти вследствие тяжелых условий эксплуатации изнашиваются

быстрее союзок из кож хромового дубления.

При отсутствии жесткого подноска на союзке обуви образуются.

неисчезающие складки относительно большого радиуса кривизны, что портит

внешний вид верха обуви. Жесткий подносок уменьшает область возможного

изгиба переда обуви и радиус кривизны изгиба материала.

Когда стопа опирается на пучки, ее обхват в плюснефаланговом сочленении

увеличивается на 4—5 мм, что составляет около 5—7 % от размера стопы в

положении на вису.

Стопа в плотно охватывающей обуви ведет себя как сжатая пружина:

стремясь распрямиться, она оказывает давление на материал верха.

Обхват стопы уменьшается примерно на 5 мм при сжатии ее бандажом с силой

10 Н. Уменьшение обхвата на 20—25 мм вызывает болезненное ощущение.

Если бы сопротивление материала верха обуви

растяжению было относительно мало, стопа распрямилась бы полностью, а

верх обуви потерял форму, приданную ему колодкой. Но так как материал

верха обуви обладает определенной жесткостью, то его удлинение в

поперечном направлении под действием стопы будет меньше и в обычной

обуви стопа несколько сжата.

Механические свойства материала союзки влияют на ее деформацию в

поперечном направлении.

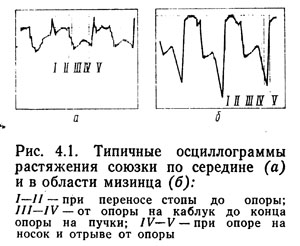

На рис. 4.1 приведены типичные осциллограммы растяжения союзки в двух

сечениях. Горизонтальные штрихпунктирные линии являются началом отсчета

изменения размеров союзки, а следовательно, стопы в различных фазах

ходьбы. Анализ осциллограмм показал, что наибольшие деформации

растяжения союзка испытывает в поперечном направлении в области первого

и пятого плюснефа-лангового сочленений.

При нормальном подборе поперечных размеров обуви к размерам стопы уже

при надевании обуви до опоры союзка из материалов разной тягучести

растягивается в поперечном направлении в области внутреннего пучка на

3,5—8,7 %, в области мизинца— на 2,1—7,6%. В различных положениях стопы

растяжение союзки в области мизинца колеблется от 1,5—4 %. Суммарное

растяжение (от надевания обуви на стопу и растяжения при ходьбе) в этой

области колеблется от 2,9 до 10,9 %.

Верх обуви приформовывается к стопе примерно за 2—3 недели носки; далее

союзка лишь незначительно растягивается в поперечном направлении.

Следует также отметить, что союзка достаточно вытянутой при формовании

заготовки обуви усаживается после съема с колодки на 4—5 % в поперечном

направлении.

В зависимости от сопротивления материала растяжению стопа распрямляется

(увеличивается в обхвате) больше или меньше. Поэтому обувь из плотного

материала делают несколько шире стопы.

Материалы, обладающие большим удлинением (например, некоторые ткани и

шеврет), при многократных воздействиях стопы значительно вытягиваются, в

результате, этого наружные детали верха обуви из таких материалов

укрепляют плотной межподкладкой и подкладкой.

К берцам и голенищам, охватывающим предплюсневую часть стопы?

голеностопный сустав и голень, предъявляют менее жесткие требования, так

как такие детали совершают значительно меньшую работу. Берды

полуботинок, чересподъемный ремень и частично берцы ботинок работают в

основном на повторное растяжение в диагональном направлении. Это

вызывается, во-первых, увеличением размеров плюсны стопы в момент

перехода опоры на пучки, а во-вторых, тем, что при движении стопа

стремится изогнуть обувь. Чем больше жесткость подошвы, тем больше сила

воздействия стопы на берцы.

На берцах и голенищах, подвергающихся повторным изгибам, появляются

складки. Так как эти изгибы невелики, а детали обуви неплотно облегают

ногу, получаются большие складки, которые не распрямляются.

Большие складки с внутренней стороны голенищ сапог могут вызывать

истирание материала вследствие трения складок одного сапога о складки

другого. В этой части обуви материал должен обладать способностью к

упругому продольному изгибу и небольшой жесткостью, чтобы образующиеся

складки были мелкими и не выступали на внутренней стороне.

Указанным требованиям лучше других удовлетворяют кожаные голенища.

Особенностью износа голенища сапог из кирзы являются возникновение

сквозного износа на складках с внутренней стороны голенищ, а также

(реже) над задниками и около шейки переда. Износ складок появляется на

некоторых материалах уже через 1,5 мес носки. По данным опытных носок,

средний срок появления сквозного износа в зависимости от материала

голенищ составляет от 6,5 до 10 мес.

В обуви некоторых конструкций задний шов укрепляют наружным ремнем,

который отчасти препятствует излишнему изгибанию берцев или голенищ. Так

как наружный ремень укрепляет шов, его делают из материала, равноценного

по качеству материалу для ответственных деталей.

Подкладка и межподкладка союзки подвергаются тем же воздействиям,

вызывающим изгиб и растяжение, что и наружные детали. При выборе

материала наружные и внутренние детали рассматривают совместно, как

систему, выполняющую одинаковую работу.

Работа такой системы (кожа + ткань) хорошо иллюстрируется кривыми

растяжения (рис. 4.2).

Наружная деталь из кожи обычно имеет несколько большую прочность, чем

внутренняя деталь из ткани, несколько больше и удлинение при разрыве.

Кроме того, в начальный период растяжения кожа обладает значительно

большей растяжимостью.

Представим себе, что каждым из повторных воздействий стопы материал

растягивается на величину Е, а в ткани возникает напряжение Qт,

относительно большее напряжения в коже Qк. Следовательно, ткань работает

с меньшим запасом прочности. Очевидно, что ткань выйдет из строя быстрее

кожи, чему способствует и разрушающее действие пота. После разрыва

внутренней детали из ткани начинает работать только наружная; через

некоторый интервал времени она тоже разрушается. Если бы детали работали

при более или менее одинаковых напряжениях, срок их службы был бы

продолжительнее.

Поэтому весьма желателен подбор ткани с механическими свойствами,

близкими к свойствам материалов наружных деталей. Однако из-за

относительно большой тягучести кожи следовало бы подбирать и ткань с

такой же тягучестью, в результате чего удлинения были бы значительными и

обувь быстро теряла бы свою форму. Чтобы избежать этого, под детали

верха, подвергающиеся сильному растяжению или выкроенные из материала с

большим удлинением, ставят межподкладку и подкладку, имеющую меньшее

удлинение, чем кожа. Межподкладка и подкладка укрепляют верх,

воспринимая на себя часть растягивающей нагрузки.

Кроме того, детали подкладки изнашиваются от трения, особенно сильно в

пятке и в области мизинца. Значительно истираются и открытые (наружные)

края деталей обуви, так как они плотно прилегают к стопе, а иногда даже

вдавливаются в мягкий покров стопы (например, наружный край союзки

туфель или через подъемный ремень). Кроме того, эти участки деталей

имеют возможность двигаться по стопе, что вызывает истирание. Поэтому

подкладка детали верха по краям делается из натуральной или

искусственных кож. Допускается также окантовка краев деталей тесьмой.

Рис. 4.3. Схема сил, возникающих при касании

каблука с опорой в продольном (а) и поперечном (б) направлениях

Промежуточные детали из ткани обычно наклеивают на союзки из кож

хромового дубления (опойка и выростка) толщиной менее 0,9 мм, берцы и

задинки толщиной менее 0,7 мм. На детали из шевро, шеврета и тканей

наклеивают межподкладку независимо от их толщины. В качестве

межподкладки применяют бязи, бортовки или нетканые материалы. Правильнее

было бы наклеивать на детали верха межподкладку из редких, тонких, но

сильно аппретированных тканей.

Особенно стойкой должна быть ткань для боковинок, сохраняющих форму

передней части обуви.

В процессе ходьбы в обуви при изгибании стопы в плюснефаланговом

сочленении пятка отделяется от стельки и движется вверх, опережая

движение пяточной части обуви.

Особенно хорошо это видно в сапогах, пяточная часть которых значительно

шире пятки стопы. При движении пятки вверх поверхность задника

деформируется и истирается.

По тем же причинам истирается подкладка в пяточной части полуботинок.

Поэтому для изготовления подкладки надо применять материалы с большим

сопротивлением истиранию.

При неправильной форме задника и малой жесткости материала движение

пятки вверх и вниз, кроме истирания его поверхности, вызывает изгиб

задника по стелечному ребру и его оседание.

Из рис. 4.3 видно, что в первый момент опоры слагающая Р силы давления

стопы на обувь направлена назад. Затем начинает действовать сила q.

Поскольку каблук наклонен к поверхности опоры под углом примерно 10°, на

задник в некоторый период времени действуют силы Р и q. Одна из них

стремится сдвинуть пяточную часть верха назад, вызывая ее изгиб в

области стелечного ребра, другая — осадить задник, деформируя его грани.

Когда пяточная часть обуви (например, в домашних туфлях и тапочках) не

укреплена жестким задником, указанная деформация происходит довольно

быстро. В обуви с задником, имеющим стойкую нижнюю часть, пяточная часть

не поддается деформации.

Задник является одной из ответственных деталей, повреждение которой

приводит обувь в негодное состояние. У задников, отвечающих

предъявляемым к ним требованиям, форма сохраняется до полного износа

обуви.

Целесообразно делать задник из упругого материала, хорошо

восстанавливающего форму. Такие задники могут быть менее жесткими, чем

кожаные. Что касается гигиенических свойств задников, то к ним не

предъявляют высоких требований, так как стопа движется около задника и

происходит достаточно большой обмен воздуха. Однако подкладка,

соприкасающаяся со стопой, обязательно должна впитывать влагу.

Жесткий подносок служит для предохранения от внешних воздействий и

сохранения формы носочной части обуви. Внешний вид носка в значительной

мере определяет общий вид обуви. Мягкий носок быстро теряет форму в

основном под действием внешних сил.