содержание .. 30 31 32 33 34 35 36 37 38 39 40 ..

3.1.6

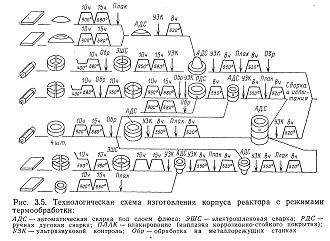

Технологическая схема изготовления корпуса водо-водяного энергетического реактора (АЭС)

Качество изготовления корпуса и крышки реактора, надежность и

долговечность их работы в значительной мере определяются

технологическими процессами производства, которые начинаются от выплавки

стали и заканчиваются последними контрольными операциями.

Рис. 3.5. Технологическая схема изготовления корпуса реактора с режимами термообработки

При изготовлении корпусов реакторов следует

учитывать современное состояние технологии изготовления корпусов АЭС в

нашей стране и за рубежом. В технологии закладываются прогрессивные

технологические процессы и предусматривается технологическое

оборудование, позволяющее существенно сократить трудоемкость

изготовления, расход металла, а также уменьшить количество ручного

труда. Кроме того, технология должна обеспечить большую эксплуатационную

надежность АЭС [27, 36, 45, 46].

Для заготовок корпуса реактора типа ВВЭР (см. рис. 3.5) отливаются

несколько слитков. На слитки применяется качественная электросталь.

Заливка стали в изложницы производится в специальной вакуумной камере.

После визуального осмотра отливка контролируется магнитно-порошковым (МПД)

или капиллярным методом, а затем ультразвуковым методом для обнаружения

осадочных раковин, горячих трещин и включений.

Ковка заготовок осуществляется на прессе методом свободной ковки.

Полученные заготовки проходят отжиг, после чего поступают на черновую

механическую обработку, при которой обтачиваются ее внутренняя и

наружная поверхности с подрезкой начисто обоих торцов. После

механической обработки производится контроль кромок магнитно-порошковой

и цветной дефектоскопии.

Обечайки патрубковой зоны куются с протяжкой на оправке. Во избежание

конусности на поковке окончательную раскатку производят с разворотом

обечайки на 180° относительно стола пресса. После отжига заготовки

поступают на черновую следящую механическую обработку, в результате

которой обтачивается наружная и растачивается внутренняя поверхность

обечайки с подрезкой обоих торцов, а также трепанируются и растачиваются

четыре отверстия под отбортовку патрубков. Применение следящей

механической обработки позволяет использовать металл кузнечного припуска

для формовки патрубков заданных конфигурации и размеров.

На заготовке, прошедшей ультразвуковую дефектоскопию (УЗД), производится

отбортовка четырех патрубков на прессе. Температура нагрева заготовок

под отбортовку и последующего подогрева не должна превышать 1050 °С во

избежание чрезмерного роста зерна в недеформированных участках

заготовок.

Обечайка с отбортованными патрубками подвергается нормализации.

Термически обработанная обечайка поступает на механическую обработку,

при которой растачивается внутренняя, обтачивается и фрезеруется между

патрубками наружная поверхность для устранения возможного коробления

обечайки при закалке, а также растачиваются патрубки во внутреннему

диаметру с подрезкой торцов. Затем производится контроль патрубков УЗД.

После термообработки вырезается заготовка-проба для испытания

механических свойств — производятся аттестационные испытания. Прошедшая

аттестационные испытания обечайка растачивается по внутреннему и

фрезеруется по наружному диаметру на окончательный размер по чертежу, а

ее торцы растачиваются и подрезаются под автоматическую кольцевую

сварку. Кроме того, производится расточка и обточка четырех патрубков

диаметром 850 мм. Обечайка активной зоны и нижняя обечайка куются из

слитков. Здесь, так же как и при изготовлении обечайки патрубковой зоны,

производится вытяжка на оправке для увеличения высоты наковки.

Откованные заготовки подвергаются отжигу, после чего они поступают на

черновую механическую обработку, совмещенную с контролем УЗД, при

которой обтачиваются наружные и растачиваются внутренние поверхности

обечайки с подрезкой обоих торцов. После механической обработки

производятся накладка теплового барьера, закалка и отпуск. Прошедшие

аттестационные испытания обечайки обтачиватся по внутреннему диаметру с

обработкой торцов под сварку, и производится контроль кромок МПД.

Днище изготовляется из двух слитков, из которых куются заготовки, а

после отжига они прокатываются в плиты на прокатном стане и затем

отжигаются. Из плит со стороны прибыльной и донной частей слитка

вырезаются огневой резкой пробы для механических испытаний, после чего

пробы проходят закалку с отпуском, а также аттестационные испытания.

Затем плиты для подготовки структуры металла под электрошлаковую сварку

(ЭШС) подвергаются «нормализации с последующим отпуском.

Прошедшие термообработку плиты поступают на механическую обработку

кромок под ЭШС с последующим контролем УЗД основного металла и МПД

кромок, после чего плиты собираются под сварку и свариваются ЭШС с

последующим отпуском. Прошедшая контроль заготовка обрезается огнем по

контуру развертки днища, подвергается нормализации с отпуском,

зачищается, контролируется МПД под наплавку и наплавляется с одной

стороны с последующим отпуском. Затем заготовка нагревается и из нее

штампуется днище с последующей нормализацией и отпуском. Производится

радиографирование шва и контроль геометрии штамповки.

Далее производят механическую обработку днища по внутренней и наружной

поверхностям. При этом применяется следящая обработка, позволяющая

снимать равномерный слой металла, что сокращает

трудоемкость обработки е позволяет уменьшить расход металла заготовки.

Изготовленные элементы корпуса укрупняются сваркой в промежуточные

блоки, на внутренние поверхности которых наплавляется антикоррозионный

слой из аустенитной высоколегированной стали. Наплавка антикоррозионного

покрытия на цилиндрические поверхности блоков и корпуса производится в

два подхода. Внутренние поверхности торцов патрубков, а также торцевых

поверхностей фланцев под главный разъем по технологии наплавляются с

применением автоматической наплавки.

Нагрев при сварке и наплавке осуществляется с помощью комплекта

нагревателей сопротивления, которые соединены между собой в отдельные

группы и образуют управляемые тепловые зоны. Кромки под автоматическую

сварку проверяются МПД или цветной дефектоскопией по всей поверхности.

После антикоррозионной наплавки на поверхности изделия производится УЗД

для выявления внутренних дефектов в зоне оплавления — наплавленного слоя

металла с основным, осуществляется микротравление для определения

склонности металла шва к межкристаллитной коррозии (МКК), а также

проводится контроль на содержание феррита. Все сварные соединения и

наплавки проходят радиографический контроль, УЗД, МПД или дефектоскопию,

механические испытания, а также определяется химический состав

наплавленного металла.

Для контроля качества основного металла сварных соединений корпуса

реактора предусматривается использование специального стенда с

автоматизацией и механизацией процесса УЗД, МПД и цветной дефектоскопии.

Места, недоступные для автомеханического контроля, контролируются

комплексным методом с применением передвижной дефектоскопической

установки. Укрупняющую сборку и сварку, а также сопутствующие им

термообработку, механическую обработку, операции контроля осуществляют в

определенной последовательности. Затем производятся наплавки торцов

главных патрубков с индукционным подогревом. Далее осуществляется

механическая обработка, при которой растачиваются внутренняя поверхность

патрубков диаметром 850 мм под наплавку и отверстия под приварку

патрубков уровнемера.

Автоматическая' наплавка главного разъема и внутренней поверхности

верхнего полукорпуса осуществляется на сварочно-наплавочном стенде с

последующим отпуском и контролем наплавки. В подготовленном узле

обрабатывают торец, опорный бурт, а также рассверливают отверстие для

соединительных шпилек.

При изготовлении нижней части корпуса свариваются обечайки активной

зоны, нижняя обечайка и днище автоматической сваркой с последующим

отпуском и контролем радиографией, УЗД и МПД полученных сварных швов.

Верхнюю и нижнюю части корпуса собирают и сваривают автоматической

сваркой, а после термообработки и контроля производят облицовку шва

антикоррозионным слоем с последующим отпуском и контролем наплавки. Во

фланцевой части корпуса окончательно протачивают отверстия под шпильки и

нарезают в них резьбу. С этой целью используется специальная фрезерная

головка.

Изготовленный корпус собирается с опорой и контрольной крышкой,

подготавливается к проведению гидроиспытаний, проводятся гидроиспытания,

контроль сварных швов УЗД, МПД и цветной дефектоскопией. После этого

производятся разборка, срезка заглушек, обработка кромок под сварку.

Затем осуществляется консервация, окраска.

содержание .. 30 31 32 33 34 35 36 37 38 39 40 ..