содержание .. 40 41 42 43 44 45 46 47 48 49 50 ..

8.3.2.

Конструкция и технические данные вертикальных гидрогенераторов нормального исполнения

Генераторы с вертикальным валом подразделяются на два основных типа — подвесные и зонтичные, отличающиеся друг от друга расположением подпятника относительно ротора. При частотах вращения до 200 об/мин гидрогенераторы выполняются преимущественно в зонтичном исполнении, свыше 200 об/мин — в подвесном. При частотах вращения свыше 250 об/мин вертикальные гидрогенераторы выполняются исключительно в подвесном исполнении. От-

меченные границы различных исполнений гидрогенераторов не являются строгими.

В генераторах подвесного типа подпятник расположен выше ротора, на верхней крестовине, через которую вертикальная нагрузка от вращающихся частей агрегата и осевой составляющей реакции воды передается на корпус статора и затем на фундамент.

Обычно в генераторе устанавливаются два направляющих подшипника, из которых нижний встроен в нижнюю крестовину, а верхний — в верхнюю грузонесущую крестовину. Если расстояние между верхним подшипником генератора и подшипником турбины относительно невелико и жесткость вала достаточна, нижний генераторный подшипник может не устанавливаться.

В генераторах зонтичного типа подпятник расположен под ротором. При этом различаются две основные модификации: с опорой подпятника на крышку турбины или с нижней опорной крестовиной. В настоящее время в мощных агрегатах, как правило, применяется первая из этих модификаций.

В генераторах с опорой подпятника на крышку турбины устанавливается один направляющий подшипник выше ротора в верхней крестовине. Известен тип генератора с опорой подпятника на крышку турбины и одним направляющим подшипником ниже ротора, но эта компоновка генератора в отечественной практике не используется.

Широкое распространение получила без-вальная конструкция гидрогенераторов в зонтичном исполнении. В зонтичных генераторах с опорными крестовинами основной генераторный подшипник расположен в опорной крестовине. Необходимость установки второго направляющего подшипника в верхней крестовине возникает в тех случаях, когда выше ротора размещены значительно удаленные от подшипника возбудитель, подвозбудитель, вспомогательный генератор или разгонный двигатель (в обратимых гидрогенераторах).

Число направляющих подшипников определяется допустимыми прогибами вала при появлении магнитного небаланса и критической частотой вращения, которая должна быть не менее чем на 10 — 20% выше угонной частоты вращения.

Современное направление в области проектирования гидрогенераторов большой мощности характеризуется стремлением расширить области применения зонтичного исполнения гидрогенераторов. Зонтичное исполнение имеет ряд важных преимуществ: возможность выполнения подпятников на

![]()

максимальные, практически требуемые нагрузки, превышающие 3500 т при наиболее простых и экономических конструктивных формах опорных элементов; наиболее простую по конструкции и наименее металлоемкую верхнюю крестовину; возможность применения конструкции ротора без основного генераторного вала, что обусловливает снижение высоты подъема станционного крана и, таким образом, дает возможность снизить высоту машинного вала; меньшие высоту и массу генератора, а следовательно, меньшую его стоимость; меньшие капитальные вложения на строительство станции.

При малом диаметре турбины зонтичное исполнение может оказаться невозможным из-за того, что в шахте турбины не удается разместить подпятник. К тому же подпятник зонтичного агрегата, как правило, больше, чем подвесного, так как его внутренний диаметр должен быть больше фланца вала, проносимого через него при сборке и разборке агрегата. При размещении подпятника в шахте турбины или над ней его большие размеры затрудняют циркуляцию воздуха через генератор и обслуживание агрегата.

Подвесной тип генератора применяется тогда, когда зонтичный невыполним, невыгоден или обладает значительно худшими эксплуатационными характеристиками. Подвесной тип выполним практически всегда, но при очень больших диаметрах генератора размещение подпятника выше ротора на верхней опорной крестовине ведет к значительному утяжелению и удорожанию генератора.

К важным эксплуатационным преимуществам генераторов подвесного исполнения следует отнести меньшие потери на трение в подпятнике благодаря более низкой окружной скорости на нем, возможность обслуживания подпятника с помощью крана машинного зала и более надежную, чем в зонтичных машинах, защиту обмоток от масляных паров, поступающих из ванны подпятника.

Корпус статора гидрогенератора представляет собой кольцевую или многогранную сварную конструкцию, состоящую из внешней обшивки, горизонтальных полок и ребер жесткости. С внутренней стороны к полкам корпуса приварены полосы с «ласточкиными хвостами», на которых собирают сегменты активной стали сердечника статора. В осевом направлении сердечник стягивают с помощью нажимных гребенок шпильками. Гребенки состоят из толстых плит и приваренных к ним нажимных паль-

цев. Последние в мощных генераторах для снижения нагрева выполняются из немагнитной стали.

Для транспортировки по железной дороге статор, если внешний диаметр его корпуса превосходит 4 м, выполняется разъемным из двух — шести секторов, соединенных между собой с помощью стяжных шпилек и стыковых плит. Известна конструкция статора, при которой секторы соединяются между собой накладками, привариваемыми к горизонтальным полкам корпуса. Разъемы выполняют преимущественно по пазам сердечника. При ширине зубца 50 мм и более разъемы могут быть выполнены по зубцам сердечника. В последние годы сердечники статоров гидрогенераторов большого диаметра шихтуются в кольцо непосредственно на месте установки, чем исключаются стыки секторов — наиболее уязвимые при эксплуатации зоны. Кроме того, в ряде случаев применяется конструкция статоров с созданием предварительного (растягивающего) напряжения сердечника, чем исключается возможность появления в нем при работе опасных сжимающих напряжений от тепловых деформаций и магнитных тяжений — главной причины нарушения формы пакетов сердечника и его распрессовки.

Корпус опирается на фундамент через опорные плиты с фундаментными болтами.

Сердечник статора собирается из сегментов с пазами для обмотки и для «ласточкиных хвостов». Сегменты штампуются из листов высоколегированной электротехнической стали толщиной 0,5 или 0,35 мм, лакируются и набираются вперекрой пакетами с промежутками (вентиляционными каналами) шириной 7 — 10 мм. Расстояние между пакетами обеспечивается дистанционными распорками в виде двутавровых балочек, приваренных к крайнему листу одного из соседних пакетов. Крайние пакеты сердечников крупных генераторов для придания им большей монолитности выполняются запеченными.

Обмотка статора применяется двух основных типов: многовитковая катушечная и стержневая. Катушечная, как правило, бывает двухслойной, стержневая может быть также однослойной или в отдельных случаях может иметь дробное число слоев. Катушечную обмотку выполняют в виде одинаковых катушек, намотанных из прямоугольных медных изолированных проводников. Для уменьшения добавочных потерь выводные концы катушек транспортируют на 180° скручиванием их в одном месте. Аналогично транспонируют соединения между катушеч-

![]()

ными группами одной фазы, расположенными под разными полюсами. Стержневая обмотка состоит из стержней, полностью Транспонированных на длине пазовой части. В отличие от катушечных стержневые обмотки выполняют, как правило, волновыми. В отдельных случаях, особенно при числе полюсов 2р ^ 10, могут с успехом применяться и стержневые петлевые обмотки.

Обмотки генераторов с непосредственным охлаждением водой изготовляют с применением полых проводников. На концах стержней устанавливают наконечники для подвода воды внутрь стержней и для создания электрического контакта между ними. Соединение групп стержней с напорным и сливным коллекторами осуществляют с помощью изоляционных шлангов.

Обмотка в пазовой части крепится клиньями, в лобовой части — с помощью вязки стержней шнуром между собой и к бандажным кольцам, выполненным из немагнитной стали.

Ротор генератора выполняет также функции вентилятора, создающего необходимый напор для вентиляции, и маховика, обеспечивающего устойчивость работы агрегата. Различия основных конструктивных типов роторов определяются условиями прочности и транспортировки. При небольших диаметрах ротора применяются конструкции, в которых обод и остов составляют одно целое и состоят из дисков, насаженных непосредственно на вал. Такие роторы специфичны для быстроходных генераторов высоконапорных станций, куда они доставляются автотранспортом. В этом случае ограничения накладываются не только габаритами, но и массой ротора.

При диаметре ротора около 6 м остов выполняется в виде сварного неразъемного барабана, насаженного на вал, а обод — шихтованным из штампованных сегментов, собранных на шпильках в кольцо. При диаметре ротора около 7 м остов представляет собой сварной барабан, состоящий по условиям транспортировки из двух частей, собираемых на центральной втулке. Для роторов с диаметрами более 8 м применяется остов, состоящий из отдельных спиц, соединяемых с центральной втулкой. Модификация такой конструкции находит использование и при меньших диаметрах роторов, при этом некоторые спицы делаются отъемными, обычно две или четыре, расположенные диаметрально, что при диаметре ротора меньше 8 м дает возможность транспортировать остов по железной дороге. Соединение спиц с центральной частью ротора производится с по-

мощью либо стыковых плит и стяжных шпилек, либо двух дисков и призонных конических шпилек.

Обод ротора в крупных генераторах, как правило, шихтованный, он собирается впере-крой из отдельных сегментов, отштампованных из стали толщиной 3—4 мм. Сегменты охватывают обычно четыре полюсных деления, в них выштамповываются отверстия для стяжных шпилек, пазы для хвостов полюсов и пазы для клиновых шпонок, которые забиваются между ободом ротора и торцевыми брусьями спиц. В торцевых брусьях посадка обода на роторную звезду и его расклиновка производятся с подогревом, создающим необходимый натяг.

По высоте обод ротора подразделяется на отдельные пакеты, между которыми имеются каналы для прохода охлаждающего воздуха.

На торцах обода устанавливают вентиляторы — центробежные или ковшовые, а в быстроходных машинах — осевые. Во многих современных гидрогенераторах вентиляторы отсутствуют, их роль выполняют торцевые части полюсов.

Полюсы ротора изготовляют обычно шихтованными, из стали толщиной 1 — 2 мм. Сердечники стягивают с помощью стальных кованых или литых щек и стяжных шпилек. К ободу ротора полюсы крепят одним или несколькими Т-образными хвостами, которые отштамповывают вместе с сердечниками полюсов. В отдельных случаях применяют массивные полюсы.

Сердечник полюса изолируют твердо-прессованной гильзой из стеклоткани и асбестовой бумаги. Башмак (наконечник), полюсы и козырьки щек, а также обод ротора изолируют от катушек полюсов изоляционными шайбами, изготовляемыми из стеклотекстолита.

Витки катушки возбуждения выполняют из неизолированной меди прямоугольного профиля или специального профиля «топорик». Для изоляции витков обмотки возбуждения служат прокладки из асбестовой бумаги, наклеиваемые с обеих сторон на поверхность меди. Для того чтобы катушка возбуждения плотно прижималась к башмаку полюса, в специальных пазах обода ротора размещены пружины, сжимающие катушку.

Для удержания катушек возбуждения от тангенциального перемещения в быстроходных машинах применяются либо распорки, прикрепляемые к ободу ротора, либо скобы, которые крепятся непосредственно к сердечнику полюса.

![]()

Катушки отдельных полюсов соединяют друг с другом последовательно гибкими перемычками из пакетов тонколистовой фосфористой бронзы толщиной около 0,2 мм, что обеспечивает прочность и эластичность соединений. В последнее время широко применяется соединение катушек полюсов с помощью массивных медных шин, располагаемых и закрепляемых на ободе ротора.

Демпферная обмотка размещается в башмаках полюсов и состоит обычно из круглых медных стержней, концы которых впаяны в медные шины-сегменты. Сегменты разных полюсов соединяют между собой с помощью компенсаторов из медной фольги. В генераторах с повышенными центробежными силами межполюсные соединения прикрепляют специальными оттяжками к ободу ротора.

Вал генератора выполняют стальным, кованым или сварно-кованым с внутренним отверстием, которое используется для впуска воздуха под рабочее колесо радиально-осевой турбины. Нижний конец вала генератора жестко соединен с валом турбины с помощью фланцевого соединения. Вал генератора опирается при помощи опорной втулки на диск подпятника. Иногда вместе с валом отковывают колоколообразные шейки для направляющих подшипников.

В зонтичных генераторах верхнюю часть вала, на которой установлены контактные кольца и регуляторный генератор, часто изготовляют надставной. Часто встречаются безвальные конструкции генераторов, в которых вал турбины присоединяют непосредственно к центральной части ротора, а сверху к ней крепят надставку вала.

Токоподвод к обмотке возбуждения от контактных колец осуществляют изолированными шинами, закрепленными на валу и на роторе изоляционными зажимами. Если верхний направляющий подшипник расположен ниже контактных колец, токоподвод проходит Под втулкой подшипника в пазу вала и закрепляется в нем клиньями.

Верхняя и нижняя крестовины предназначены для восприятия и передачи на фундамент усилий, действующих в аксиальном и радиальном направлениях. Крестовины, поддерживающие вращающиеся части агрегата (в генераторах подвесного исполнения — верхняя, а в генераторах зонтичного исполнения — нижняя), называются опорными. Опорные крестовины бывают двух типов: лучевого и мостового исполнения. При относительно небольших нагрузках (до 7 МН) и пролетах до 6,5 м применяют крестовины мостового типа с четырьмя лапами.

При больших нагрузках требуется увеличение числа лап, что приводит к лучевому типу опорной крестовины.

Мостовая крестовина по конструкции проще лучевой, так как по условиям транспортировки ее не приходится делать разъемной. Однако при больших пролетах мостовые крестовины не применяют из-за их недостаточной жесткости в поперечном направлении.

Лучевая крестовина состоит из центральной части, представляющей собой цельносварной барабан, и отъемных лап в виде балок двутаврового сечения, присоединяемых к центральной части обычно с помощью стыковых плит и проходных шпилек. Если подпятник расположен на крестовине, то под ним в центральной части помещается массивное поддерживающее кольцо, обеспечивающее равномерную жесткость под всеми опорами сегментов подпятника. В тех случаях, когда высотный габарит агрегата ограничен, подпятник встраивается в центральную часть, конструкция которой подобна конструкции центральной части мостовой крестовины.

К негрузонесущим крестовинам относятся нижние в генераторах подвесного исполнения и верхние в зонтичных генераторах. Первые из них служат опорой для нижнего направляющего подшипника, а также во многих случаях для тормозов. Нижняя крестовина с направляющим подшипником должна иметь достаточную радиальную жесткость для передачи нагрузки от подшипника на фундамент. Поэтому нижние крестовины генераторов подвесного типа, как правило, выполняются лучевыми. При необходимости лапы крестовины делаются отъемными, при этом учитываются условия ее транспортировки и возможность выема крестовины через статор.

Конструкция верхней крестовины зонтичного генератора подобна конструкции опорной крестовины генератора подвесного типа с вынесенным подпятником. Если верхний направляющий подшипник отсутствует, центральная часть крестовины лучевого типа выполняется в виде двух дисков, связывающих лапы.

В мощных генераторах лапы верхней крестовины для обеспечения восприятия усилий от механического и магнитного небаланса упираются в радиальном направлении в бетонный кожух генератора через винтовые домкраты.

Вследствие больших маховых масс агрегата и протечек воды через направляющий аппарат турбины агрегат после отключения

![]()

от сети и закрытия направляющего аппарата может вращаться продолжительное время. Длительное вращение ротора при малых скоростях при ухудшенных условиях смазки подпятника может вызвать большой износ подпятника и даже аварию. Чтобы избежать этого, производят торможение агрегата перед остановом.

Торможение осуществляется установленными на нижней крестовине или фундаменте пневматическими тормозами поршневого типа с резиновыми манжетами и с колодками из фрикционного и нагрево-стойкого материала, например типа рети-накс. При торможении колодки упираются в тормозные сегменты, укрепленные на ободе или остове ротора. Для торможения применяется сжатый воздух при давлении 0,7-0,8 МПа.

Тормоза служат также домкратами для подъема ротора на высоту до 20 мм. Поскольку в этом случае требуются большие усилия, при подъеме в тормоза подается масло под давлением от специального переносного насоса. Давление на поверхность поршней тормозов-домкратов при этом не должно быть более 12 МПа.

Подпятник является одной из наиболее ответственных частей генератора, требующих особого внимания при эксплуатации. Подпятник воспринимает, вес вращающихся частей агрегата и осевую составляющую реакции воды и передает их на фундамент. В современных генераторах применяют подпятники, состоящие из вращающегося диска-пяты и неподвижных сегментов — собственно подпятника.

Диск представляет собой кольцо, связанное с валом посредством втулки. В подвесных генераторах это отдельная втулка, в зонтичных — втулка ротора. Поверхность трения кольца, так называемое зеркало, полируется до получения чистоты, соответствующей восьмому классу, а отклонения от плоскостности и параллельности поверхностей диска не превышают 0,03 мм. Материалом для диска служат поковки из стали 45. Для защиты от подшипниковых токов диск подпятника, а также штифты и болты, с помощью которых он крепится к втулке, изолируют.

Поверхность стальных сегментов покрыта слоем баббита марки Б-83. В отдельных случаях баббит наносят на предварительно омедненную поверхность сегмента, что обеспечивает лучшее сцепление баббита с телом сегмента и более интенсивную передачу тепла с поверхности трения. Наряду с баббитом для облицовки сегментов подпятника

в отечественной практике нашла широкое распространение облицовка сегментов подпятника фторопластом. Сегменты такого типа, получившие название ЭМП сегмента (эластичного, металлопластмассового) состоят из стального основания и антифрикционного элемента. Антифрикционный элемент образуется из спрессованной бронзовой проволоки с нанесенным на нее покрытием из фторопласта Ф-4 толщиной 1,5 — 2,5 мм. Антифрикционный элемент припаивают к стальному основанию оловянистым припоем.

Для уменьшения тепловых деформаций применяются сегменты, разделенные по толщине на два слоя с большим термическим сопротивлением стыка. Относительно тонкий верхний рабочий сегмент покоится на нижнем массивном, температура которого сравнительно мало отличается от температуры окружающей среды и достаточно равномерна по всей толщине.

При большом удельном выделении тепла на поверхности трения, т. е. при больших нагрузках и окружных скоростях, используется непосредственное охлаждение водой, циркулирующей по медному змеевику в теле сегмента. Сегмент в этом случае выполняется литым из латуни, имеющей температуру пдавления ниже, чем медь.

Положение сегментов ограничено упорами на корпусе подпятника. Сегмент лежит на тарелкообразной эластичной опоре, компенсирующей в известной мере возможную неравномерность нагрузки между отдельными сегментами и биение диска при вращении, и опирается на сферическую поверхность опорного болта, ввернутого в приваренную к основанию подпятника гайку. Тем самым достигается принцип самоустанавливания сегментов в положение, наивыгоднейшее для образования масляной пленки между поверхностями трения. Верхнюю часть болта изготовляют в виде отдельного вкладыша из высокопрочной стали. Регулировкой опорных болтов достигается равномерное распределение нагрузки между сегментами. Для облегчения образования масляной пленки центр сегмента сдвинут против вращения относительно опорного болта примерно на 1/10 — 1/20 ширины сегмента.

Наряду с описанной выше конструкцией подпятника на регулируемых винтовых опорах находят применение подпятники на гидравлических опорах, в которых тарелки сегментов установлены на сильфонах, заполненных маслом. Внутренние полости сильфонов соединены между собой, и давление масла в них одинаково, благодаря чему

![]()

нагрузки на сегменты при неподвижном подпятнике практически одинаковы. При вращении выравнивание нагрузки между сегментами полностью не достигается, так как перетекание масла в системе не успевает за быстрыми колебаниями нагрузки на сегменты.

При нагрузке 30 МН и более применяется двухрядный подпятник, в котором сегменты расположены в двух концентрических рядах, что позволяет уменьшить нагрузку на один опорный болт и размеры сегментов. Опоры двух смежных сегментов внешнего и внутреннего рядов установлены на балансире в виде призматического бруса, опирающегося на цилиндрическую опору, закрепленную в корпусе. Распределение нагрузки между рядами сегментов производится регулировкой опорных болтов внешнего ряда.

Среднее давление на поверхности трения сегмента составляет обычно около 4 МПа и достигает в высоконагруженных подпятниках 6 МПа. Нагрузка на один опорный болт не превышает 1,5 МН. В подпятниках с тяжелыми условиями пуска и давлениями от веса вращающихся частей агрегата более 2,2 МПа предусматривают при пусках и остановах принудительную подачу на плоскость трения масла под давлением (до 10-12 МПа). Для подачи масла в сегментах подпятника предусматривают отверстия, выходящие на поверхность трения. Подачу масла производят через обратный клапан так, чтобы после отключения насоса давление в масляном клине не падало.

Корпус подпятника крепят к днищу масляной ванны подпятника или к верхнему диску опорной крестовины.

Для охлаждения и смазки подпятника применяют минеральное масло, заполняющее ванну подпятника. Циркулируя под воздействием вращающегося диска, масло охлаждает сегменты и диск и отдает выделяющееся на поверхности трения тепло трубчатым маслоохладителям, по которым протекает техническая вода. Для обычно используемых в маслоохладителях гладких латунных и томпаковых трубок диаметром 17/19 мм на 1 кВт потерь в подпятнике используется 3,5 — 4,5 м трубок. В тех случаях, когда разместить необходимое количество трубок маслоохладителей в ванне не представляется возможным или когда в технической воде содержатся абразивные частицы и агрессивные примеси, способные разрушить материал трубок, применяется выносная система охлаждения с принудительной циркуляцией масла.

Направляющие подшипники в современных генераторах выполняются исключительно с самоустанавливающимися сегментами. Сегменты в радиальном направлении опираются на регулировочные опорные болты, ввинченные в отдельные втулки, которые запрессованы в корпус подшипника. Опора сегмента, так же как и в подпятнике, смещается от середины против вращения для облегчения поворота сегмента и образования масляного клина. Поверхность сегментов облицовывается баббитом марки Б-16.

При нормальных условиях направляющие подшипники не воспринимают сколько-нибудь значительных нагрузок. Однако возможны аварийные состояния, при которых возникает одностороннее притяжение ротора к статору.

Шейка вала имеет в пределах подшипника форму колокола, под который входит внутренняя часть масляной ванны — выгородка. Сегменты подшипника погружают в масло на 1/3 —1/2 высоты сегмента. Благодаря давлению, развивающемуся в масляном клине между сегментом и шейкой, масло растекается по всей поверхности сегмента и обеспечивает смазку непогруженной части подшипника. Дополнительным источником смазки являются радиальные отверстия в шейке, работающие как центробежный насос.

Масло, циркулирующее в ванне, охлаждается встроенными в нее трубчатыми маслоохладителями.

Подшипники, расположенные выше ротора, изолируют. Нижние направляющие подшипники, как правило, не изолируют.

В подавляющем большинстве случаев генераторы выполняют с системой косвенного воздушного охлаждения. Воздух циркулирует по замкнутому циклу и охлаждается в воздухоохладителях.

Напор, необходимый для преодоления аэродинамических сопротивлений каналов в собственно генераторе, воздухоохладителях и воздухоподводящих каналах вне генератора, создается вращающимся ротором и установленными на его торцах вентиляторами. При наиболее распространенной схеме самовентиляции по замкнутому циклу нагретый в активных частях машины воздух выходит из вентиляционных каналов сердечника в полость статора, далее через воздухоохладители направляется двумя раздельными потоками мимо торцов статора и вновь засасывается вентилирующим действием ротора.

Воздухоохладители, размещенные вокруг генератора, присоединяются к корпусу

![]()

статора непосредственно или через патрубки шириной около 400 мм. Патрубки способствуют выравниванию скоростей воздуха по поверхности охладителей. В боковых стенках патрубков предусматривают дверцы, через которые можно попасть внутрь корпуса для осмотра как самих охладителей, так и креплений сердечника статора к корпусу.

Когда генератор работает с отбором горячего воздуха для обогрева машинного зала (допускается обычно отбор до 15% суммарного расхода воздуха через генератор), необходимо обеспечить подачу соответствующего количества воздуха для компенсаций отбора. Горячий воздух выводится из патрубков воздухоохладителей или из корпуса статора по специальным кожухам и затем через верхнее перекрытие генератора попадает в машинный зал.

Наибольшая скорость воздуха в каналах вне генератора не должна превышать 5 м/с, падение давления воздуха вне генератора и воздухоохладителей не должно превышать 100 Па.

В гидрогенераторах малой мощности применяется также разомкнутая система вентиляции.

Принудительное охлаждение находит применение прежде всего в гидрогенераторах большой мощности, в крупных генераторах с высокими частотами вращения, в кап-сульных и некоторых обратимых гидрогенераторах. Это прежде всего жидкостные системы непосредственного охлаждения обмоток и сердечников. Внедрение этих систем, характеризующихся большей эффективностью и экономичностью, позволило повысить удельные электромагнитные и тепловые нагрузки машин и их единичную мощность. При этом в гидрогенераторах в качестве охлаждающего агента используется вода.

Практически реализованы конструктивные схемы непосредственного водяного охлаждения всех основных элементов гидрогенераторов, в которых имеют место значительные потери (обмотки статора и возбуждения, шинопроводы, сердечники статора и полюсы ротора, демпферная обмотка, нажимные гребенки статора).

Во многих случаях выполняются системы охлаждения смешанного типа, в которых для одних, наиболее напряженных в тепловом отношении элементов используется непосредственное водяное охлаждение, для других — воздушное. Примером могут служить крупнейшие гидрогенераторы Саяно-Шушенской и Красноярской ГЭС, в которых обмотки и шины обмотки статора охлаждаются непосредственно водой, об-

мотки возбуждения выполнены с форсированным воздушным охлаждением, причем форсирование охлаждения достигается выполнением поперечных каналов в витках катушек полюсов, а остальные элементы конструкции имеют традиционное косвенное воздушное охлаждение.

Внешняя система циркуляции дистиллята включает в себя водяные насосы, теплообменники, фильтры механической очистки, магнитные фильтры, ионообменный фильтр, водяной бак, а также контрольно-измерительную аппаратуру, средства защиты и сигнализации. Все баки, трубопроводы, арматура и аппаратура замкнутой циркуляционной системы выполняются из некоррозирующих материалов. Дистиллят подается в обмотку двумя центробежными насосами с электродвигателями переменного тока, из которых один — рабочий, а другой — резервный. Для контроля за циркуляцией дистиллята устанавливаются расходомеры. Из насоса дистиллят поступает в водяные теплообменники, где охлаждается до необходимой температуры, затем — в сетчатые фильтры механической очистки и магнитные фильтры, где очищается от случайных ферромагнитных частиц, после этого дистиллят поступает в обмотку и далее в водяной бак и вновь к насосам. В водяном баке поддерживается небольшое избыточное давление азота для предотвращения попадания в дистиллят воздуха. Снижение до минимума содержания в дистилляте углекислого газа СО2 и кислорода О2 имеет особенно важное значение, так как именно ими в значительной мере определяется интенсивность протекающих в каналах проводников химических процессов. Поэтому в современных системах водяного охлаждения мощных гидрогенераторов применяются различные способы дегазации и декарбонизации дистиллята.

В процессе эксплуатации периодически включается ионообменный фильтр, используемый для обессоливания воды и поддерживающий высокое удельное электрическое сопротивление дистиллята. Минимально допустимое значение удельного электрического сопротивления дистиллята, по достижении которого подается предупреждающий сигнал, устанавливается обычно в диапазоне 75 — 100 кОм-см. Дистиллят должен быть нейтральным по отношению ко всем материалам водяного тракта.

Надежность работы системы циркуляции дистиллята обеспечивается контрольно-измерительными устройствами, светозвуковой технологической сигнализацией и автоматикой. Автоматически контролируются

![]()

Продолжение

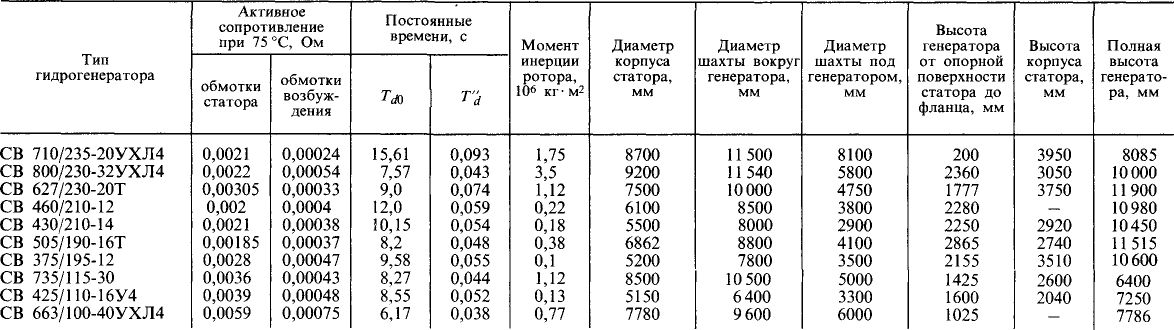

Таблица 8.7. Технические данные гидрогенераторов зонтичного исполнения

![]()

Таблица 8.8. Технические данные гидрогенераторов подвесного исполнения

Продолжение табл. 8.8

![]()

работа насосов, уровень дистиллята и давление в баке, расход, давление и температура дистиллята на входе и выходе обмоток, температура всех параллельных по ходу воды ветвей в обмотке статора.

При нахождении гидрогенератора в резерве во избежание окисления внутренней поверхности полых проводников и образования на ней отложений циркуляция дистиллята не прекращается.

В табл. 8.7 и 8.8 приведены основные технические данные гидрогенераторов различного исполнения. В пп. 8.3.3-8.3.6 приведено техническое описание, некоторых вертикальных гидрогенераторов.

8.3.3. Гидрогенератор для Саяно-Шушенской ГЭС

Крупнейшим отечественным гидрогенератором является гидрогенератор для Сая-

но-Шушенской ГЭС типа СВ 1285/275-42У4 мощностью 711 MB А, частотой вращения 142,8 об/мин (рис 8.6).

Для достижения высоких технико-экономических показателей, снижения габаритов и массы в гидрогенераторе осуществлены непосредственное водяное охлаждение обмотки статора и форсированное воздушное охлаждение обмотки ротора

На одном валу с главным генератором размещены вспомогательный генератор, который служит для питания независимой ти-ристорнои системы возбуждения с двумя выпрямительными мостами — рабочим и форсировочным, и регуляторный генератор, являющийся датчиком частоты для электрогидравлического регулятора частоты вращения агрегата.

Конструктивное исполнение гидрогенератора — зонтичное с расположением подпятника на крышке турбины, с одним

Рис. 8.6. Гидрогенератор Саяно-Шушенской ГЭС

![]()

направляющим подшипником в центральной части верхней крестовины.

Корпус статора выполнен из шести секторов.

Сердечник статора собирается на месте установки в кольцо без стыков. Обмотка статора — стержневая, волнового типа, с шестью параллельными ветвями в фазе. Изоляция обмотки — термореактивных связующих.

Ротор гидрогенератора — в безвальном исполнении: центральная часть ротора играет роль вала и соединяется непосредственно с помощью фланцевых соединений с валом турбины и с надставкой вала, на которой размещены две пары контактных колец и регуляторный генератор. К центральной части ротора крепят спицы, на которых набирают обод из штампованных сегментов, выполненных из высокопрочной листовой стали и стянутых шпильками. Полюсы ротора — шихтованные, их крепят к ободу при помощи Т-образных расклиненных хвостов.

Катушки обмотки возбуждения — сварные, их витки образованы из двух различных медных полос — прямоугольного и периодического профилей, между которыми организованы поперечные каналы для прохода охлаждающего воздуха.

Верхняя крестовина выполнена с цельносварной центральной частью и отъемными лапами. В центральную часть крестовины встроен направляющий подшипник с маслоохладителями. Подшипник — сегментный, в радиальном направлении сегменты опираются на сферическую поверхность винтовых регулируемых опор.

Двухрядный подпятник рассчитан на восприятие нагрузки 32,5 МН, имеет 40 самоустанавливающихся сегментов с балансир-ной связью смежных сегментов внутреннего и внешнего рядов. Подпятник расположен в масляной ванне, охлаждается встроенными трубчатыми маслоохладителями и снабжен устройством для принудительной подачи масла под давлением на плоскости трения сегментов, которое автоматически включается при пуске и остановке агрегата.

Для охлаждения активных частей гидрогенератора применены непосредственное водяное охлаждение обмотки статора дистиллятом и система вентиляции с использованием ротора в качестве напорного элемента.

Для торможения ротора при останове и подъеме его при ремонтных работах гидрогенератор снабжен 40 тормозами-домкратами, установленными на тумбах фундамента.

Система возбуждения гидрогенерато-

ра — независимая, тиристорная. На одном валу с гидрогенератором расположен вспомогательный генератор, питающий через ти-ристорный преобразователь обмотку ротора главного генератора. Обмотка статора вспомогательного генератора выполнена с отпайками для питания двух выпрямительных мостов — рабочего и форсировочного.

В качестве регуляторного генератора применен синхронный генератор трехфазного тока с возбуждением от постоянных магнитов. Он предназначен для питания электродинамического регулятора частоты вращения гидрогенератора и электрического реле оборотов.

содержание .. 40 41 42 43 44 45 46 47 48 49 50 ..